大気中の二酸化炭素から資源を生み出す

大気中の二酸化炭素から資源を生み出す

2023/02/08

大気中の二酸化炭素から資源を生み出す チーム一丸となって取り組むCO2有効利用技術の革新

2050年までにカーボンニュートラルを実現すると表明した国は、全世界で125カ国・1地域に及ぶ(2021年4月末時点)。その実現には、二酸化炭素(CO2)の排出を削減することに加えて、既に大気に存在しているCO2の除去・再利用を含めた総合的なアプローチが不可欠だ。その中でもCO2を資源ととらえ、排ガスや大気中から回収して燃料やさまざまな製品に再利用する技術(CCU: Carbon dioxide Capture and Utilization)が注目されている。その中でもより効率的なプロセスが求められる低濃度CO2の資源化は大きな課題だ。

2050年までにカーボンニュートラルを実現すると表明した国は、全世界で125カ国・1地域に及ぶ(2021年4月末時点)。その実現には、二酸化炭素(CO2)の排出を削減することに加えて、既に大気に存在しているCO2の除去・再利用を含めた総合的なアプローチが不可欠だ。その中でもCO2を資源ととらえ、排ガスや大気中から回収して燃料やさまざまな製品に再利用する技術(CCU: Carbon dioxide Capture and Utilization)が注目されている。その中でもより効率的なプロセスが求められる低濃度CO2の資源化は大きな課題だ。

産総研は、独自に開発した触媒を用いることで、希薄な濃度のCO2から直接メタンを合成する新たな触媒プロセスの開発に成功した。その成果から発展して、遷移金属を用いない触媒で、一酸化炭素と水素の混合ガスである合成ガスを直接生成する技術を開発。大気中レベルの低濃度CO2を原料としてメタンや合成ガスを製造することが可能となり、将来の合成燃料や有用化学品製造への展開も視野に入ってきた。

これらの触媒開発に加えて、周辺プロセスの効率化・大型化も進めており、この技術の社会実装に向けて、企業との共同研究にも着手し、カーボンニュートラル社会の構築に向けて、前進を続けている。

CO2の吸収と転換を一手に担う二元機能触媒

カーボンニュートラルの実現には、CO2の排出削減に加えて、既に大気に存在しているCO2の除去・再利用などが不可欠だ。CO2を資源ととらえ、排ガスや大気中から回収してメタンガスなどの燃料やさまざまな製品に再利用する技術(CCU: Carbon dioxide Capture and Utilization)が注目されている。その一つがメタネーション(Methanation、メタン化)と呼ばれるCO2と水素(H2)を反応させてメタンガスを合成する触媒技術だ。

工場や発電所から出てくる排ガスには通常、CO2の他にも窒素や酸素などが混ざっている。しかも、CO2自体の濃度は薄い。そこから純度の高いメタンを生成するには、CO2だけを事前に分離・回収し、さらに濃縮するプロセスが必要となる。従来は主にアミン吸収という、CO2をいったんアルカリ性の水溶液に吸収させ、熱を加えて高純度のCO2を放出させ分離する技術が用いられている。この技術はCO2吸収・放出操作において低温・高温条件を交互に繰り返すため大量の熱エネルギーが必要となるのが課題だった。

「CO2を回収する過程で大量の熱エネルギーが必要だと、本来の目的である排出削減効果が薄れます。私たちはこの問題解決のためには、新たな触媒が必要と考え、研究を続けていました」と開発に携わったエネルギー変換プロセスグループの高坂文彦は言う。

グループでは独自に開発した触媒を用いることで、熱エネルギーを大量に消費するCO2濃縮プロセスを経ずに、薄い濃度のCO2から直接メタンガスを合成する技術の開発に成功したのである。(2021/2/25 プレスリリース)

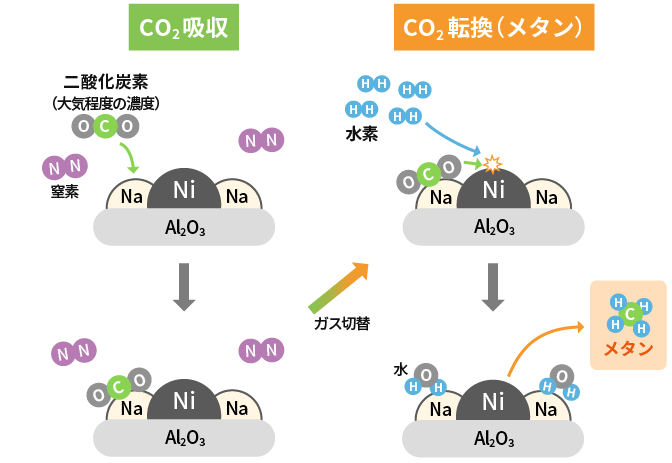

この触媒は二つの機能を持つので二元機能触媒と呼ばれ、CO2の吸収を担うナトリウムなどのアルカリ成分と、吸収したCO2の転換反応を促進するためのニッケルなどの遷移金属からなる。この二元機能触媒にCO2を吸収させた後、H2と反応させるとメタンを生成する。

大気程度の濃度のCO2を含む気体を触媒に通すと、CO2を吸収する。次に同じ触媒にH2を通すと、メタンを生成する。

大気程度の濃度のCO2を含む気体を触媒に通すと、CO2を吸収する。次に同じ触媒にH2を通すと、メタンを生成する。

「CO2の吸収を担うアルカリ成分を白ゴマ、転換を担う遷移金属の部分を黒ゴマとすると、二元機能触媒は白ゴマと黒ゴマをまぶした団子のようなものです。一度に二つの味(機能)が楽しめるのです」と、グループを率いる倉本浩司は身近なイメージで例える。

さらに、この技術の優れている点は、工場や発電所から発生する比較的高濃度(排ガス中に含まれる数〜数十%)のCO2を含む気体からだけではなく、CO2が大気中と同等程度の0.04 %(400 ppm)しか含まれていない気体からでもメタンを合成できるのだ。実際に、0.01 %から13 %程度のさまざまな条件で性能を評価したところ、CO2の濃度に関わらず回収したCO2のうち90 %以上のCO2をメタンへ転換させることに成功したのである。

大気ほどの薄い濃度のCO2から燃料となるメタンをつくれるというだけで目覚ましい成果だが、この技術はもう一段、発展の可能性を秘めていたのだ。

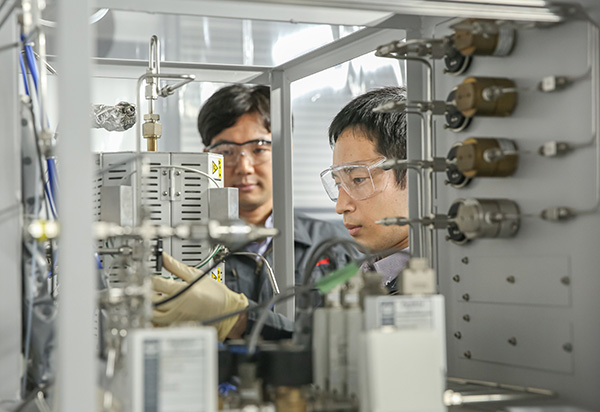

高坂(左)が見守るなか、実験を進める笹山(右)

高坂(左)が見守るなか、実験を進める笹山(右)

偶然の大発見、遷移金属要らずの触媒で「合成ガス」ができた

次なる発見は、同グループの笹山知嶺が、二元機能触媒のCO2吸収能力を詳しく評価するために、ニッケルを除いてナトリウムだけにした触媒で実験をしている時のことだった。

メタンを生成する実験と同様に、CO2を吸収させた後にH2と反応させることで、ナトリウムだけの触媒で一酸化炭素(CO)が発生したのである。これまで、ナトリウムなどのアルカリ成分はCO2を選択的に吸収する機能はあっても、CO2をほかの物質に転換する能力は持たず、アルカリ成分と遷移金属の両方があって、この触媒が二元機能を持つと考えられていた。だが、この実験からアルカリ成分単体でもCO2の吸収とCOへの転換という二つの機能を持っているということが発見されたのだった。(2022/5/13 プレスリリース)

「元々はCO2吸収能力を持つ触媒の能力を5倍、10倍に高める方法を模索していました。そのために、まずはニッケルを抜いたナトリウムだけの触媒を作り、CO2を吸収させた後に試しにH2を流してみたのです。すると、ナトリウムがCO2から酸素を1個奪うような還元機能も持っていて、COを生成することがわかったのです」と笹山は実験の様子を説明する。

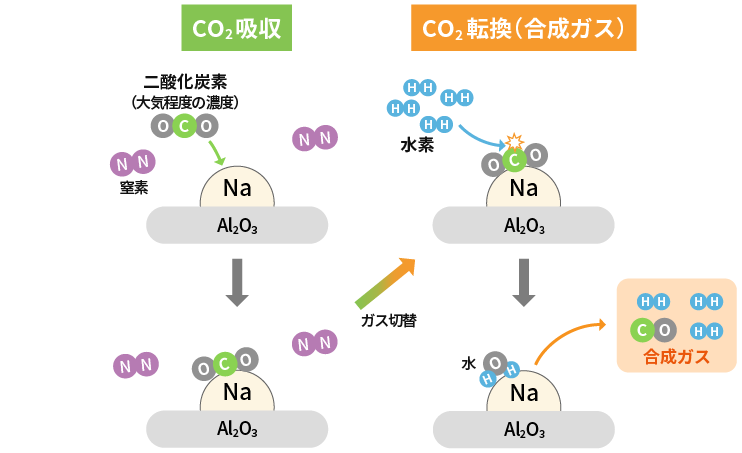

ニッケルを含まない触媒にCO2を吸収させる。次に同じにニッケルを含まない触媒にH2を通すと、一酸化炭素とH2の混ざった合成ガスを生成する。

ニッケルを含まない触媒にCO2を吸収させる。次に同じにニッケルを含まない触媒にH2を通すと、一酸化炭素とH2の混ざった合成ガスを生成する。

二元機能触媒では、ナトリウムなどアルカリ成分はCO2を吸収し、ニッケルなどの遷移金属はCO2を他の物質に転換させることがそれぞれの役割として想定されていた。そのため遷移金属の種類を変えることでさまざまな物質にCO2を転換させる研究は頻繁に行われていたが、アルカリ成分だけで転換機能を模索するような研究は行われてこなかったのである。

まさに偶然の産物、「COが出るなら、これは使える!」COは、一般的には中毒の原因となる危険なガスとして知られているが、COとH2を混合したものは「合成ガス」と呼ばれる汎用性のある材料だ。合成ガスから生成される合成燃料は、化石燃料にかわるクリーンな燃料として、車や航空機用に使える。また、プラスチックやゴムなどさまざまな有用化学品の原料にもなる用途の広い材料だ。

当時を思い出して倉本はこう語る。

「COはさまざまな有用化学品の原料になるので、皆がどう効率よく作るかを研究しているガスです。笹山が『CO2が転換されCOが出てくるんです』と言うので、他にそのような論文があるかを調べましたが、見つからなかったんです。その後、何度実験しても同じ結果が再現されるので、これはすごい発見だと納得しました」

遷移金属を使わず、単純な組成の触媒で、CO2を選択吸収するだけでなくCOを生成する。この技術を発展させれば、発電所や工場からの排気ガスや大気中のCO2を出発原料として、液体燃料や化学製品を製造する道が開け、低濃度CO2の資源化が大きく前進する。

発想の転換、粉末状の触媒を循環させて効率を上げる

実験室レベルで成功したこれらの研究成果が、実際に世の中で使われるようになるには、触媒の開発だけではなく、粉末状の触媒とCO2とH2の2種類の気体をどのように効率よく反応させるかというプロセスの開発も重要だ。

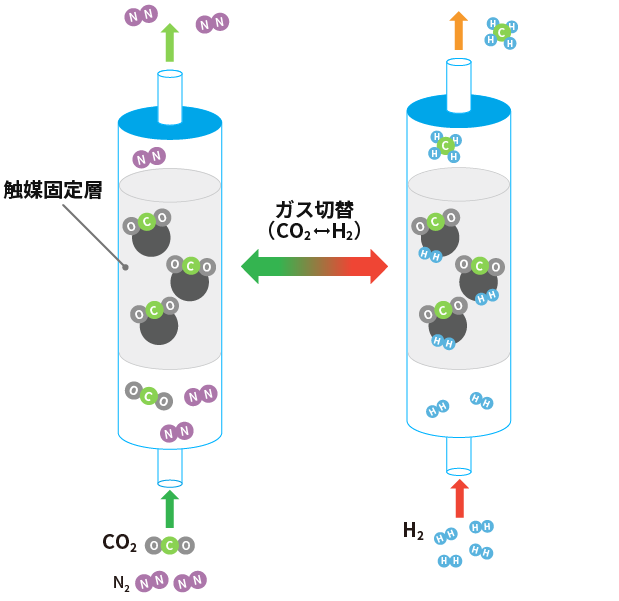

固体の触媒と気体を2段階にわけて反応させる時は、固定層反応器と呼ばれる容器に触媒を詰めて、その中に二つのガスを交互に流して反応させる方式が一般的だ。最初にCO2を含むガスを流して触媒中にCO2を吸収させ、次にH2を流してメタンガスや合成ガスを生成するという2段階のプロセスだ。しかし、切り替え時に内部に少量のガスが残留し、それにより生成されるガスの濃度が変動してしまうことなどが課題だった。

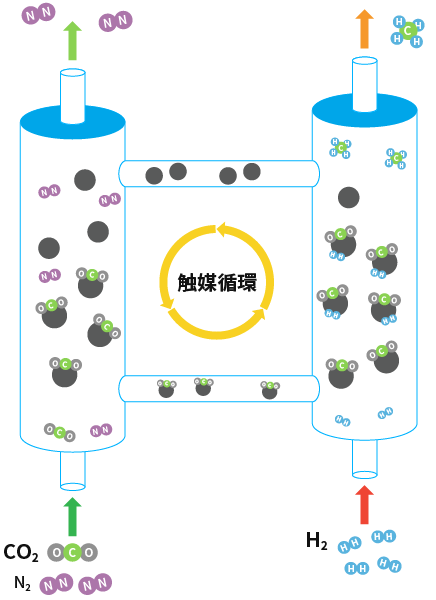

固定層反応器では、触媒の詰められた容器に通すガスを交換しながら反応させる。今回の場合は1段階目(左)は低濃度のCO2、2段階目(右)はH2。

固定層反応器では、触媒の詰められた容器に通すガスを交換しながら反応させる。今回の場合は1段階目(左)は低濃度のCO2、2段階目(右)はH2。

これを解決する手段として利用したのが、古くから重油の分解反応や石炭燃焼などに使われていた循環流動層反応器だ。ガスと触媒が交互に接触する方法とは逆で、定常的に流れている2種類のガスの間を触媒粒子が交互に接触するように行き来(循環)する。これにより、全体としてCO2の吸収とガスの合成を同時に行うことができるのだ。

2本の筒の下から上へ、異なる種類のガスが流れ続けている。固体粉末状の触媒粒子が、二つの管を行き来できるように設計されているので、ガス切り替えの必要が無い。

2本の筒の下から上へ、異なる種類のガスが流れ続けている。固体粉末状の触媒粒子が、二つの管を行き来できるように設計されているので、ガス切り替えの必要が無い。

「内部の触媒粒子の動きを観察できるように透明の反応器を使った循環流動層反応器や、自動で多くの触媒の性能評価が可能なハイスループット装置など、オーダーメードの実験機器のアイデアもみんなで出し合い設計しています」(高坂)

現在は反応プロセスを評価するための実験を進めているが、7時間以上にわたり一定濃度のメタンガスが生成されるなど、成果も順調だ。

石英ガラスで内部を観察できるようにした特注の循環流動層反応器。明るく照らされている2カ所の反応器の間を触媒が循環するように設計されている。

石英ガラスで内部を観察できるようにした特注の循環流動層反応器。明るく照らされている2カ所の反応器の間を触媒が循環するように設計されている。

実用化への課題は触媒の高性能化とシステムの耐久性

グループの次の課題は実用化だ。そのためには乗り越えるべき多くの課題があると倉本は言う。まずは触媒の高性能化だ。吸収プロセスにおいては、できるだけ多くのCO2を吸収すること、メタンの合成では、生成物の純度を高めることだ。合成ガスの生成では、COとH2のさまざまな混合比率に対応できることも重要になる。触媒に含まれるナトリウムやニッケルの量を少しずつ変えながら変換効率を測定する地道な作業を自動化した装置やシステムの開発も並行して進めている。

反応プロセスの面では、循環流動層反応器が一つの有効な方法になりそうだ。しかし、流動層ならではの課題もある。気体の流れの中で触媒粒子をぐるぐると循環させているので、長期間運転させていくと触媒が細かくなり劣化する可能性がある。実用化に向けては、数カ月、数年単位で耐久性を検証していく必要がある。

触媒の性能計測を自動化するハイスループット装置

触媒の性能計測を自動化するハイスループット装置

また、実際の工場や発電所から出る排ガスにはCO2だけではなく不純物も含まれている。街で集めたゴミを燃やせば酸素や水蒸気などが含まれ、石炭を燃やせば硫黄成分が含まれる。それらに対するシステムの耐久性の向上や、前処理を考慮したシステムの構築が求められる。

グループでは、流動層方式にこだわりすぎず、さまざまな現場を想定して反応器の形やサイズ、周辺システムの最適化を進める必要があると考えており、まず第一段階としてごみ焼却施設等の中規模のCO2発生源での実証を目指して取り組んでいるところだ。

「循環流動層反応器も含めてさまざまな反応層の良し悪しを調査し、課題があればそれを克服して実装するまでの過程を一緒に挑戦してくれる企業と連携したいと考えています」と倉本は展望を語る。エネルギー変換プロセスグループは、若手もベテランもともにカーボンニュートラル社会実現に向けて地道な努力を続けていく。

エネルギー・環境領域

エネルギープロセス研究部門

エネルギー変換プロセスグループ

研究グループ長

倉本 浩司

Kuramoto Koji

エネルギー・環境領域

エネルギープロセス研究部門

エネルギー変換プロセスグループ

主任研究員

高坂 文彦

Kosaka Fumihiko

エネルギー・環境領域

エネルギープロセス研究部門

エネルギー変換プロセスグループ

研究員

笹山 知嶺

Sasayama Tomone

産総研

エネルギー・環境領域

エネルギープロセス研究部門