嫌われCO2と無尽蔵シリカでウレタン原料をつくる

嫌われCO2と無尽蔵シリカでウレタン原料をつくる

2022/01/18

嫌われCO2と無尽蔵シリカで ウレタン原料をつくる サステナブル合成の実用化をめざして

石や砂の主成分として地球上のどこにでもあるシリカ(SiO2)と二酸化炭素(CO2)から有用な有機化合物原料が生まれた。一方の原料は無尽蔵のSiO2から誘導できるケイ素化合物、もう一方は地球温暖化の原因物質とされ、削減や再活用が急がれるCO2。産総研で長くケイ素化学に携わってきた研究者と二酸化炭素の変換を研究テーマとする研究者が手を組み、生み出した技術に、総合化学メーカーの東ソー株式会社が加わり、サステナブルに製造可能な化学合成品が開発された。低コスト化と合成プロセスの更なる効率化を目指し、研究は実用化という次のステージに進もうとしている。

石や砂の主成分として地球上のどこにでもあるシリカ(SiO2)と二酸化炭素(CO2)から有用な有機化合物原料が生まれた。一方の原料は無尽蔵のSiO2から誘導できるケイ素化合物、もう一方は地球温暖化の原因物質とされ、削減や再活用が急がれるCO2。産総研で長くケイ素化学に携わってきた研究者と二酸化炭素の変換を研究テーマとする研究者が手を組み、生み出した技術に、総合化学メーカーの東ソー株式会社が加わり、サステナブルに製造可能な化学合成品が開発された。低コスト化と合成プロセスの更なる効率化を目指し、研究は実用化という次のステージに進もうとしている。

(プレスリリース記事2020/11/27)

ケイ素化合物を有用な化学品にしたい

今回の研究は、CO2と砂から化学品を作る、という発想が元になっている。削減だ!排出抑制だ!と嫌われがちなCO2を炭素源とし、砂や岩石など「どこにでもある」と思われているケイ素(Si)を使い、低コストで、サステナブルに有用化学品を作るのが目標だ。

学生時代からケイ素に関する研究に携わる触媒化学融合研究センターの深谷研究チーム長はこう話す。

「ケイ素に関してこれだけ長くやっている研究者は日本でもそう多くないと思います。少し離れた時期もありましたが、無尽蔵ともいえる資源になりうるケイ素化合物をなんとか有用化合物にしたい、そう思いながら研究を続けてきました」

そのケイ素化合物とはどんなものだろう。原料となるケイ素(Si)は地球表面に存在する元素の25.8%を占め、酸素の49.5%に次いで2番目に多い。ケイ素資源のほとんどはシリカ(SiO2)として、岩石や砂に含まれている。地球上どの地域でも採取され、毒性もないため、安価で有用な資源なのだが、合成材料として産業的に活用され始めたのはそう古いことではない。

20世紀はじめに、ケイ素―炭素結合を持つ有機ケイ素化合物が合成され、やがてケイ素―酸素結合(シロキサン結合)を骨格にした有機ケイ素高分子化合物のシリコーンが生み出された。それを元に樹脂やオイルなどの工業製品が数多く開発され、今では、耐熱性、撥水性、絶縁性、非接着性などの利点を生かした多くの製品が使われている。

一方、ケイ素原子に有機物と反応する有機反応基と加水分解基を結合させたシランカップリング剤が、ガラスなどの無機材料と樹脂などの有機材料を結合させる仲介役として開発され、異種材料の接合や無機材料の表面処理になくてはならない物質として活用されるようになった。

しかし、これら化学品の原料になる単体の金属ケイ素も有機ケイ素化合物も自然界には存在しない。ケイ素化合物を合成するには、高純度のシリカを電気炉で融解し、金属ケイ素に還元するというプロセスを経なければならない。この過程は、大量の電力を使用するため、合成される化学品はコスト高にならざるを得ない。そのため金属ケイ素の製造は、電力料金、労働単価、環境規制などの条件が有利な特定の国や地域で行われることになり、どこでも採れて、安価なはずのケイ素の利点が、現実にはほとんど生かされていない。ちなみに、電力料金の高い日本で製造はほとんど行われず、ほぼ全量を中国などからの輸入に頼っているのが現状だ。

有機ケイ素化合物のうち、今回の開発に使われたのがテトラエトキシシラン(Si(OC2H5)4、TEOS)である。TEOSは、有機ケイ素材料の原料として幅広い用途を持つ物質(常温で液体)だが、その製造にもシリカを金属ケイ素に還元するプロセスが必要で、エネルギーを大量に使い、コストが高くなることが課題だった。

シリカからTEOSを直接合成

「金属ケイ素を経由せず、安価なシリカから直接TEOSを合成できないか」。深谷らが掲げた課題は技術的な難易度が高いと考えられていた。直接合成が困難とされた主な理由は、シリカが極めて安定な化合物であることだ。シリカとアルコールからテトラアルコキシシランと水を生成させるプロセスでは、シリカの化学的な安定性のため、逆反応が進行してしまい、テトラアルコキシシラン生成のための順反応は簡単には進行しないのである。

この課題に取り組んできた深谷らが到達したのは、反応系に水分子の吸着剤として細かい孔を持つ固体無機物のモレキュラーシーブを取り入れるアイデアだった。この方法で反応系から水を除去することによって、逆反応の進行を抑制することができる。しかもモレキュラーシーブは反応性がなく、生成したTEOSと分離しやすく、回収や再利用もたやすい。

そして、この反応の触媒には水酸化カリウムを使用した。水酸化カリウムは、シリカのケイ素―酸素結合の切断を促進する効果を発揮する。この方法によるTEOSの収率は70%を超え、反応に要する時間もこれまでに考案した方法に比べてはるかに短くなった。

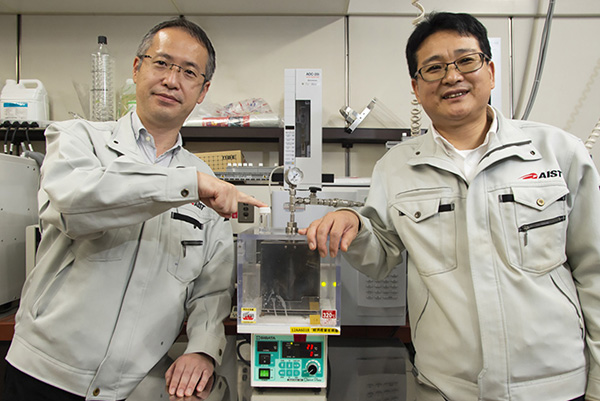

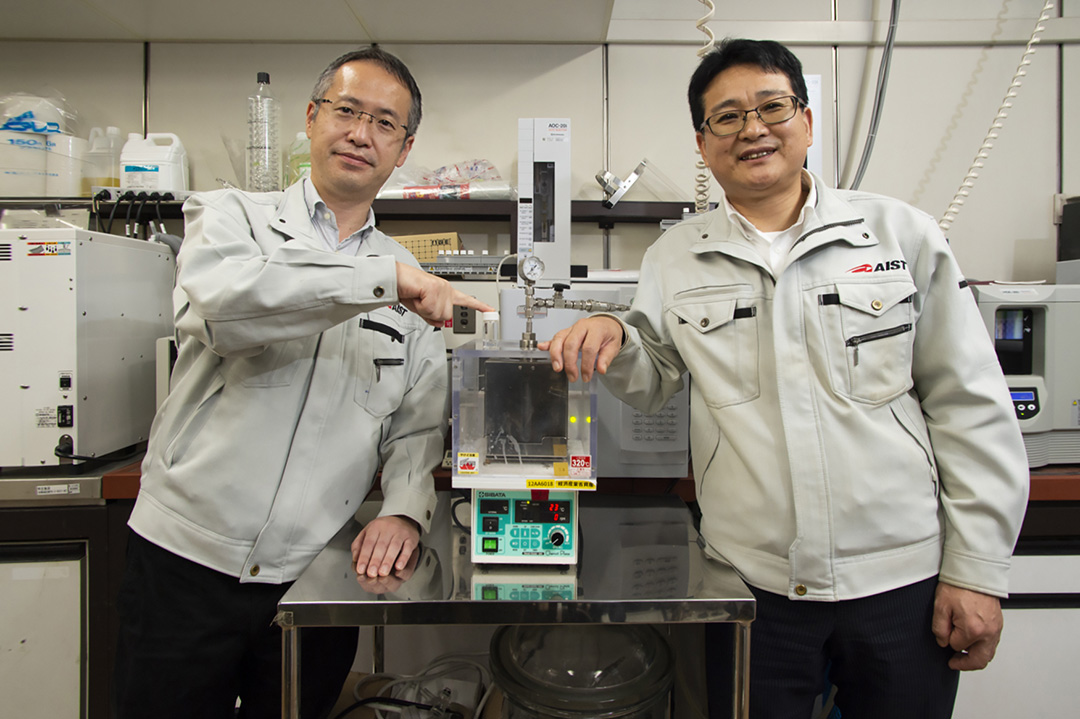

合成に使用する圧力容器

合成に使用する圧力容器

CO2を原料にしたい

このTEOSの技術をベースに、CO2を原料につかえないかという課題を深谷とともに取り組んだのが、触媒化学融合研究センターの崔準哲研究チーム長だ。CO2を炭素源として有用化学品を製造する技術の開発を目標に、長く研究を続けてきた。

世界的な地球温暖化対策の動きを受け、脱炭素への具体的な取り組みを迫られる企業が増えていることは周知の事実だ。特に日本政府が2020年に行った「2050年カーボンニュートラル」の宣言を経て、脱炭素は社会的な要請であると同時に、企業にはビジネスチャンスでもあり、研究者や技術者にとってはイノベーションのきっかけや研究開発のモチベーションにもなってきている。

これまで脱炭素に向けた取り組みとして、再エネや省エネによるCO2排出量削減が語られることが多く、CO2変換に関心を持つ研究者は必ずしも多くなかった。今ではその流れも大きく変化し、企業や研究機関などで、排出されたCO2を回収し、そこから有用物質を合成するなど、CO2を炭素資源に変換するカーボンリサイクルに向けた意欲的な取り組みも始まっている。

国も、2019年に「カーボンリサイクル技術ロードマップ」をまとめ、CO2を活用して、ウレタンやポリカーボネートなど含酸素有機化合物からオレフィンなどの汎用化学品に至る有用材料の合成をめざす目標を示した。

「この分野の研究は、以前も急に流行った時期がありました。しかし、一つのプロジェクトが終わってしまうと取り組む研究室がすっと減ってしまいました。私自身はあきらめずに長く取り組んでおり、時代が追いついたといえるかもしれません」と崔は笑いながらそう話す。

崔が研究対象としてきたCO2も安定した化合物である。有機化合物を合成する反応では、CO2に戻る逆反応が起こりやすいという、シリカと同じような問題を抱えていた。崔は深谷チームの研究成果を知り、TEOSの技術が応用できるのではないかと考え、深谷に声をかけ、深谷チームの協力を得て、研究をすすめていた。この技術に、注目したのが総合化学メーカーの東ソー株式会社だった。

ウレタンをサステナブルに製造したい

ウレタン製造で国内トップを占める総合化学メーカーの東ソーは、CO2の削減とともに、CO2を原料として有効活用するCO2変換に強い関心を持って取り組んでいた。

東ソーの主要製品であるウレタンは、ホスゲン(COCl2)を原料として製造されている。ホスゲンは低コストで高品質の有用有機化合物を簡便に合成できるところから、エンジニアリングプラスチック製造原料をはじめ広い用途に使われてきた。

しかし、ホスゲンは腐食性の強い猛毒の気体で、さらに原料である一酸化炭素は化石資源から製造され、環境配慮の観点から問題の多い製造原料でもある。東ソーはこうした理由から、ホスゲンを使用しない、環境に優しい、低コストのウレタン合成法を模索していた。

この研究は広く行われていたのだが、開発された代替案はいずれもコストの面で、実用化の目途が立たず、ホスゲンに依存する状況が続いていた。そのため、いったんは下火になった研究だったが、東ソーは産総研の技術に着目した。「ウレタン合成に炭素源としてCO2を活用できないかと提案を受けたところから風向きが変わりました」(崔)

CO2利用によって環境親和性というインセンティブが得られれば、ホスゲンに劣らない低コストが実現できるかもしれないと崔は考えた。

新たな触媒で二酸化炭素とシリカからの合成に成功

ウレタン製造にホスゲンを使わず、炭素源としてCO2を活用する合成法は、以前から各方面で研究されてきた。

CO2を活用するウレタン合成法で大きな問題だったのが副生成物の水である。生成した水が逆反応を進行させたり、触媒の効率を低下させたりする。そこで崔チームは、深谷チームが砂と灰から水を生成しない方法で、TEOSを合成することに成功していたことに目をつけた。このTEOSを使い、CO2を炭素源として活用する反応に応用したのである。

そしてさらに、触媒としてジルコニウムを含む触媒ジルコニウムエトキシドを使用した。CO2の活用を研究していた崔らの経験を生かしながら、試行錯誤を経てようやくたどり着いたのがこの触媒だ。水を生成しないため、触媒の寿命も長い。この触媒選択が、実験を成功させる決め手となった。

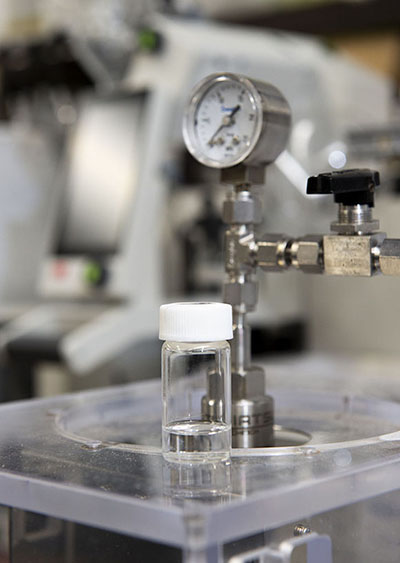

合成に成功したウレタン原料

合成に成功したウレタン原料

実用化で社会の期待に応える

実験室で、深谷チームがシリカの原料としてこの反応に用いたのは、主に砂や灰だった。灰としては脱穀後のもみ殻や稲わらを燃やして残ったものを使う。シリカは植物にも相当量含まれているので、農作物の副生成物はよいシリカ源になる。砂も灰も環境調和的な原料だ。そして崔チームがCO2を炭素源として活用する合成法を開発して、ウレタン原料をサステナブルに合成する方法を開発した。産総研の両チームと東ソーは2030年の実用化をめざして共同研究をさらに深化させている。

今後、実用化に至るまでの課題は主に二つある。第1は経済性すなわちコストだ。安価なホスゲンに対抗できるコストを実現させるために、反応効率を高め、反応規模を拡大する必要がある。2番目はCO2変換に使うエネルギーを抑えることだ。工場で大量に生産することを前提に消費エネルギーをさらに下げていく技術開発を実現しなければならない。さらに環境負荷を低減するため、全体のエネルギー収支や物質収支を見極めるライフサイクルアセスメントも求められる。

CO2の有効利用は、削減と同じく社会からの期待であり、要請だ。今回開発したサステナブル技術を開花させるためには、いち早く実用化を進め、その成果を社会に還元しなければならない。深谷と崔のチームは、東ソーとの協力で、新開発のウレタンを世に送り出す研究活動を着実に進めている。

材料・化学領域

触媒化学融合研究センター

ヘテロ原子化学チーム

研究チーム長

深谷 訓久

Fukaya Norihisa

材料・化学領域

触媒化学融合研究センター

触媒固定化設計チーム

研究チーム長

崔 準哲

Choi Jun-chul