第40回 どうしてやけどしないの!? 70年ぶりに製法が進化したレンガが300℃超の高温でも「素手で触れる!」理由

第40回 どうしてやけどしないの!? 70年ぶりに製法が進化したレンガが300℃超の高温でも「素手で触れる!」理由

どうしてやけどしないの!?70年ぶりに製法が進化したレンガが300 ℃超の高温でも「素手で触れる!」理由

講談社ブルーバックス編集部が、産総研の研究現場を訪ね、そこにどんな研究者がいるのか、どんなことが行われているのかをリポートする研究室探訪記コラボシリーズです。

いまこの瞬間、どんなサイエンスが生まれようとしているのか。論文や本となって発表される研究成果の裏側はどうなっているのか。研究に携わるあらゆる人にフォーカスを当てていきます。(※講談社ブルーバックスのHPとの同時掲載です。)

2023年3月21日掲載

取材・文 中川 隆夫, ブルーバックス編集部

「レンガ」と聞いて、みなさんは何を思い浮かべるでしょうか……?

多くの人は、東京駅などの赤茶けた風情のある建築物や、焼き釜のようなものを想像するでしょう。もちろん、それもレンガ。耐火性と建物を支える強度を備えた“焼き物”です。

このありふれたレンガを、最先端の断熱材として研究している人がいる──。断熱とレンガ!? いったいどういうこと……?

この情報を元に、探検隊が今回向かった先は、瀬戸焼や常滑(とこなめ)焼などの陶器でも有名な愛知県。名古屋市にある産業技術総合研究所・中部センターを訪ね、マルチマテリアル研究部門 セラミック組織制御グループ 研究グループ長の福島学さんに話を聞いてみました。

photo by Adobe Stock

photo by Adobe Stock

エネルギーロスの代名詞

焼き物の町でレンガ研究……、いったいどういうことでしょうか?

レンガは、メソポタミア文明の頃から建材として長く使われているもので、耐火性能を買われて、日本でも明治以降に広まりました。そのレンガが断熱材であるというイメージはもっていなかったのですが。

「鉄鋼業やセメントなど、炉を使って加熱をする工業製品をつくる炉の中には、熱エネルギーを外に逃がさないために、レンガが使われています。あるいは、ゴミ焼却炉などでも同じです。ところが、このとき熱エネルギーの98~99 %は捨てられているのです」(福島学さん。以下同)

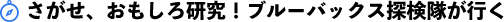

セラミック組織制御グループ 研究グループ長の福島学さん

セラミック組織制御グループ 研究グループ長の福島学さん

えっ! そんなにムダになっているんですか?

「セメントやガラスなど、炉で焼いて製品化する工業は『窯業(ようぎょう)・土石産業』と分類されますが、この分野で製品化されるものは、金額ベースでいえば全生産業のなかで3 %程度にすぎません。ところが、そのために使うエネルギーは7 %もかかっているのです。

そのぶん、熱エネルギーを捨てているのと同時に二酸化炭素(CO2)も排出している。現実の問題としては、燃料費がその捨てている熱エネルギーに対してもかかっているわけですから、大きな問題を抱えているのです」

ゴミ焼却炉の近くに温水プールがある理由

よくゴミの焼却炉の近くに、廃熱を利用した温水プールが設けられているのは、捨てている熱エネルギーが大量にあるからなんですね。いくらかでも再利用している、という理解で合っていますか。

「そのとおりです。炉を加熱してゴミを燃やすにしても、熱エネルギーを使って温めているのは、じつは炉の中に敷き詰められた断熱材ということになります。その熱を再利用して温水プールが温められる。元になる断熱材が熱を遮断してくれれば、炉の中で使われる熱エネルギーは効率よく使われる。つまり、燃料費も下がるし、CO2の排出もそのぶん減らせます」

効率的な断熱のポイントとなるのは何でしょうか。

「空気です。いかに空気をレンガの中に含ませるか」

えっ? 空気ですか!?

ダウンジャケットはなぜ暖かいか

「はい。断熱効率を上げるには、熱伝導率の低いものを熱源と外気のあいだに挟んであげればいいのです。冬になるとみなさんダウンジャケットを着ていますが、あれが暖かいのは、熱源である身体と寒い外気のあいだに、ジャケット内部のダウン(羽毛)で空気の層をつくっているからです。空気の熱伝導率は0.025 W/mKと圧倒的に低いので、真空空間を除けば、空気の層をつくるのが最も効率的な断熱法ということになります」

なるほど。炉にダウンジャケットを着せて、熱を外に逃がさないことが大切なんだ。

「そうです。耐熱性と、レンガが崩れない強度があればいいのです。つまり、レンガの中にどれだけ空気の孔(あな)を入れることができるか──。それが断熱レンガの性能につながります。われわれがつくったセラミックスのレンガは、研究室のレベルで98 %の断熱性を備えています」

300 ℃に熱しても手にもてる

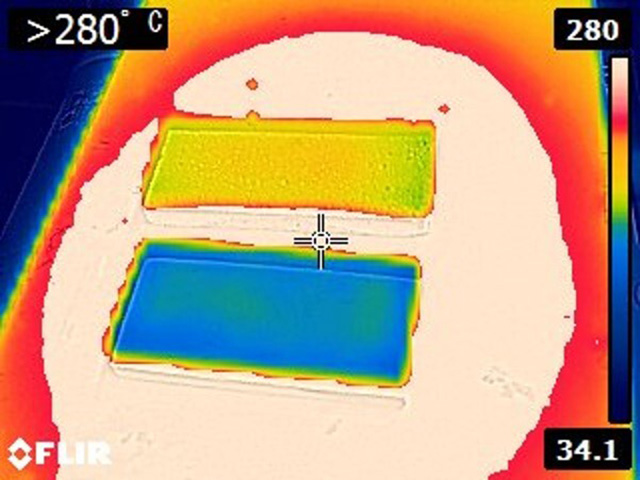

98 %の断熱性があると、下から火であぶっても、パンも焼けないレベルになるという。それが耐熱レンガなのか。不思議な感覚で見つめていたら、福島さんが一枚の写真を見せてくれた。

その温度差は一目瞭然

その温度差は一目瞭然

「これは、300 ℃に熱した鉄板の上に3時間、レンガを置いて加熱したものです。サーモカメラで撮影すると、市販のレンガ(写真上)は黄色になっていますが、開発したレンガ(写真下)は青く、室温なみです。勇気を出して手に取ってみましたが、やけどをすることもなく普通にもつことができました(笑)」

福島さん、意外と無茶しますね。

「じつはこれ、NASAの耐熱タイル工場の方がやっていたデモを真似してみたんですよ(笑)。YouTubeに上がっていた映像を見ていたら、スペースシャトルの外壁に使う焼き上がったタイルを、素手で持ち上げていたんです。そのタイルもわれわれのレンガと同じような耐熱タイプですから、熱伝導率が非常に低い。窯から出すとすぐに冷めてしまうから、素手でも触ることができるというわけです」

スペースシャトルの外壁は、地球突入時の摩擦熱で超高温になる。その熱から船や船内の人を守るために、耐熱タイルを張りめぐらしているんですよね。ううむ。なるほど、わかってきたぞ。

レンガ内部の9割が空気!?

でも、レンガの中にどうやって空気を入れるのですか?

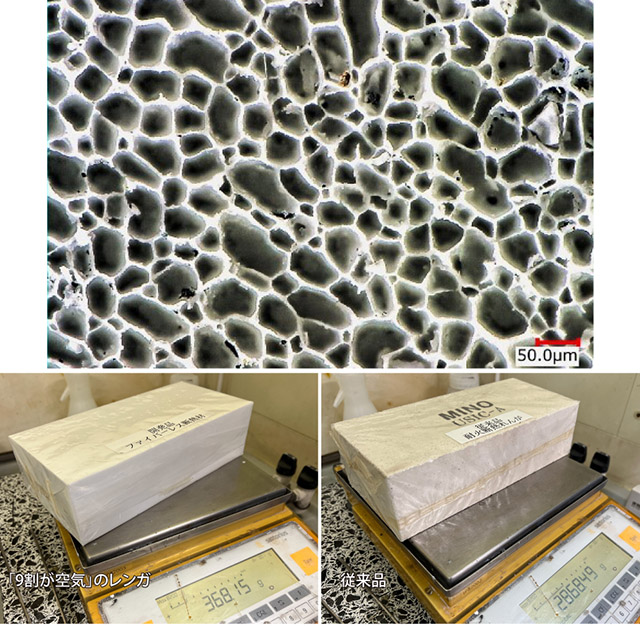

「小さな孔をたくさん空けてやります。基本的に、空気の熱伝導率に比べて、固体の熱伝導率は金属アルミニウムだと1万倍ぐらい高い。ですから、できるだけ固体の部分を減らして、空気の容積を増やすことが要求されます。画像解析をしてみると、われわれの断熱レンガは9割が空気で、残りの1割がセラミックスでできています」

「9割が空気」のレンガは従来品に比べてグッと軽い!

「9割が空気」のレンガは従来品に比べてグッと軽い!

原材料が1割にすぎないのに、どうしてレンガの強度が保てるのでしょうか。

「特殊な製造法がカギとなります」

特殊な製造法……、なんだかすごそうですね。

ヒントは高野豆腐にあり!

「これは産総研の特許でもあるのですが、高野豆腐型セラミックスをつくるのです(笑)」

高野豆腐……? それが特殊な製造法なんですか?

「正確には、『ゲル化凍結法』という製法です。この方法によって、論文ベースとしては、90 %以上の空気を含むセラミックス材レンガ群のなかでは世界で最も強度の高いレンガをつくることができます」

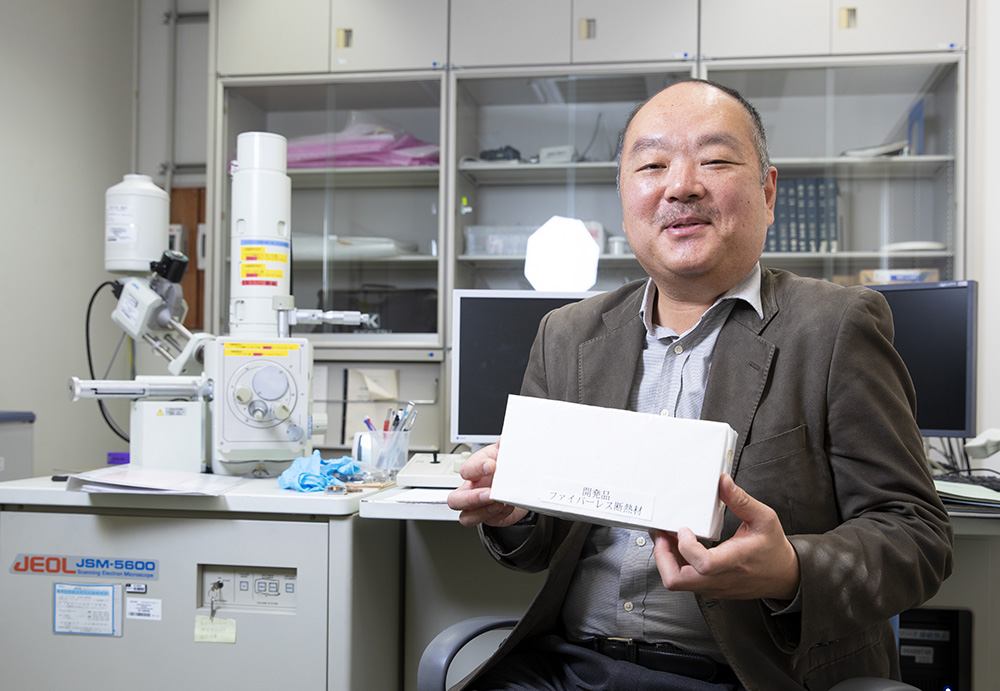

「『ゲル化凍結法』は高い強度が出せます」と話す福島さん

「『ゲル化凍結法』は高い強度が出せます」と話す福島さん

氷の結晶ならではの性質を活用して

高野豆腐はなにかの喩(たと)えですか? それとも……!?

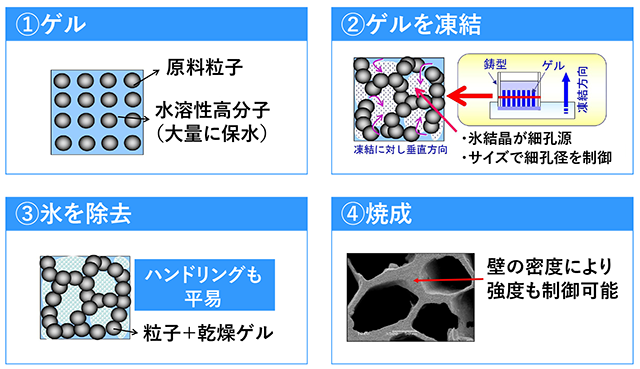

「高野豆腐やしみ豆腐は、冬の寒い日を利用して外で凍結した豆腐が、翌朝の太陽によって乾燥してできるもので、内部には空気の孔がたくさん空いています。『ゲル化凍結法』は、ゲル状の水とセラミックスの粉を混ぜて凍結させ、フリーズドライのように乾燥させて水分を抜き、最後に焼き固める製法ですから……」

本当に高野豆腐のようにつくっているんだ!

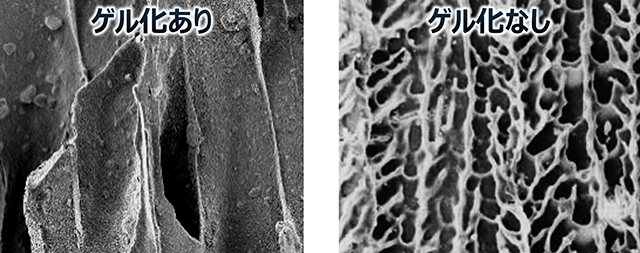

「そうなんです。原料となる粒子をゲル体の中に入れて凍結させると、寒い日にできる霜柱のように、氷とセラミックス粒子が分離して結晶化します。これは、氷結晶の独特の性質からきています。

次の図に示したように、氷の柱を取り囲むようにセラミックス粒子が移動して凍ります。わかりやすい実験でいうと、湯飲みのお茶を凍らせると、お茶の濃い部分と、薄い部分に分離して凍ります。これは、氷は氷でピュアになって集まる性質があることから起きる現象なんです」

氷の性質が巧妙に利用されている

氷の性質が巧妙に利用されている

打開策を探して北海道へ

ゲルである必要性はどこにあるのでしょうか。

「水とセラミックス粉だけでも試してみましたが、それだと凍結するときに氷が自由に成長してしまうのです。まるで雪の結晶のように、一本の柱から次々と枝分かれした氷が結晶化して、大きく成長してしまう。すると氷を溶かしたときにそこが大きな孔になって残ります。

望ましい氷結晶は、蜂の巣のようなハニカム構造をした形です。自由に成長させないために、液体と固体の中間であるゲル状のものを使います。いわば寒天ゼリーのような状態で凍らせるほうが、氷結晶は自由に成長しない。均一的にできた氷を蒸発させてやれば、そこに均一的な孔ができるというわけなんです」

均一な孔をどうつくるか

均一な孔をどうつくるか

こうした工夫によって、「小さな孔がたくさん空いたレンガ」はできたのだが、それでも不規則に空いてしまう氷の孔が、福島さんは気になったという。「不規則な孔」は、レンガの強度に関わる重要な問題だからだ。

「ハニカム構造というのは、縦に押す力に対して非常に強い構造です。レンガとしての強度を保ったまま空気の孔を増やすのは、これに相反する方向性ですが、強度と低熱伝導率を両立させるために、できるだけ熱伝導率の低いセラミックス原料を使っていました。

しかし、氷の熱伝導率より低い原料だと、どうしても不規則な氷の成長が避けられず、ときどき大きく成長してしまう氷が出てくる。それが不規則な孔になります」

なかなか打開策が見出せず、困った福島さんは、さまざまな研究分野を当たって、解決法を探ったという。そうした模索のなかで、産総研北海道センターでおこなわれていた「不凍タンパク質」の研究に行き当たった。

不凍タンパク質とはなんだろう。

南極海の魚はなぜ凍らないか

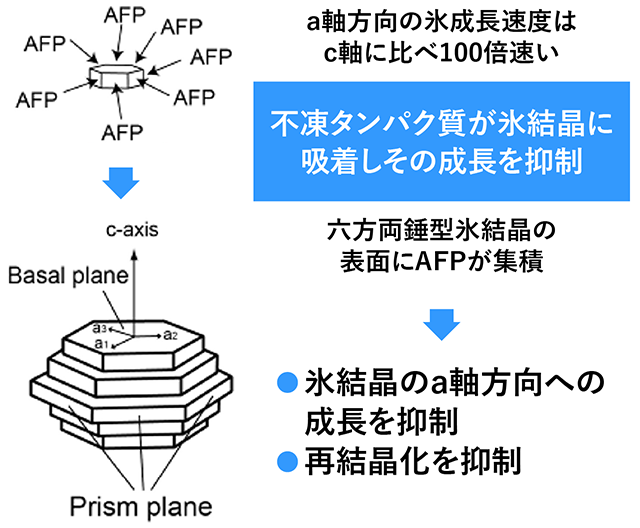

もともとは、アメリカの研究者が1960年代に、北極や南極で生きる魚はなぜ凍ることなく生きているのか……という疑問から、極地にいる魚の血液の中に、凍りにくいタンパク質の血漿(けっしょう)が含まれていることを突き止めた。

氷は、まさしく雪の結晶がそうであるように、六角形をした結晶の側面が伸びていくことで大きく成長する。不凍タンパク質は、その結晶の側面にくっついて、氷を成長させないように機能しているのだ。

不凍タンパク質のはたらき

不凍タンパク質のはたらき

だから、不凍タンパク質をもつ極域の魚たちは、凝固点降下によってマイナス2~3度にもなる冷たい海の中でも血液を凍らせることなく生き延びている。

1グラム130万円の「超」高級品

問題は、この不凍タンパク質が、極地の魚の血液からしか精製できなかったことだ。1グラムあたり130万円以上もの高値がつく“高級品”だったという。

これを安価に精製するために、北海道センターのチームは、北海道の植物や昆虫などにもこの不凍タンパク質の成分があることを発見し、食品メーカーとの共同研究を通じて不凍タンパク質を安価につくる技術を開発していた。

福島さんが担当の研究者に連絡を取ると「不凍タンパク質が、他の想像もつかない分野で使える日がいつか来ると思っていました」と歓迎されたという。生物分野で開発した技術が、セラミックスという素材分野で活かされる──。まさに研究者冥利に尽きる瞬間だろう。

「産総研にはじつにさまざまな研究分野があるので、所内を探索するだけでもいろんな可能性が広がるんです。この不凍タンパク質の粉末を原料の中に0.25 %入れるだけで、氷のサイズは小さくそろった粒になりました。不規則に伸びる氷がなくなり、そのサイズも3分の1から10分の1まで小さくなったのです」

実際の製品のレベルでは、ここまで追求する必要はないそうだが、研究レベルで断熱の数字を出すためには、この生物分野の研究が役立ったということだ。

震災後の節電対策が転機に

この断熱レンガを製造する工場が現在、パートナー企業によって建設中だという。レンガは「並形レンガ」とよばれるサイズで、縦230 mm、横114 mm、幅65 mm。凍らせてから乾燥・焼き付けをおこなう特殊な製法のため、従来のレンガ工場では製造することができないというから、価格も高めになるのだろう。

しかし、これが鉄鋼業や焼却炉などで利用されるようになると、これまで99 %が捨てられていた熱エネルギーがグッと改善される。CO2の削減にもなり、燃料費の削減にもつながる。鉄鋼業やセメント工場などで捨てられてきたおよそ99 %もの熱エネルギーを節約していけるのは産業界にとっても朗報だ。

「この小さな気泡をセラミックスの中につくる「多孔体」の技術は、2006年頃から開発を始めました。1999年でしたか、当時の石原慎太郎都知事がペットボトルに入れたススを振って、ディーゼルエンジンを追放すると宣言しましたね。そこで、多孔体を使ってノックス(窒素酸化物)など有害物質を吸い取るフィルターの用途を考えていました。その使い道はなかなかうまくいきませんでしたが、次にこの技術を応用できると考えたのは、2011年の東日本大震災後の節電対応時でした」

全国各地で大型施設の電力消費が抑えられ、喫緊の課題として多くの研究者が節電に取り組んだ。そのとき、多孔体が断熱材として機能するのではないかと「研究を水平展開」してみたのだと福島さんはいう。断熱性を高めて、エネルギー消費を抑えることに視点を切り替えたのだ。

70年ぶりに進化した技術

「じつは、現在の市販のレンガの技術は、70年前からほとんど変わっていないのです。レンガに適した良い土を練って乾燥させ、焼いて固める。いってみれば、1000年以上前から、良い土がある場所で、レンガや陶磁器は同じようにつくられてきました。

そのレンガの製法においても、内部に孔を空けて断熱材としての役割を担おうという発想はあるんです。たとえば、原料の中におがくずを入れたり、有機物のアクリルボールを入れて焼く。そうすると中に孔が空きますから、断熱効果は上がる。しかし、焼く段階でおがくずなどを燃焼する過程でCO2を出してしまう。これでは断熱によって減らそうとしているのに、製造時に炭酸ガスが出てしまっている。

だから、CO2が出ない水や氷を使って孔をつくることを考えたんです。CO2の削減を実現するには、製造時の排出についても考慮する必要がありますから」

かつて最初に土を焼いてレンガをつくった先人たちも、こんなに進歩したレンガを見たら、いったいどんな顔をするのだろうか。

「セラミックス」とはなにか

「彼らは、“ちょうど良い土”を水で練って成形して焼き付けた。良い土とは、天然ものの粘土のことです。化学的にいえば、二酸化ケイ素と酸化アルミニウムを含む粘土です。これに水を加えて成形し、それを焼いたものがレンガになったり、陶磁器になったりしました。

場所によって土の素性は変わります。ここ愛知県では、昔から良い土が採れたので、瀬戸焼や常滑焼などの焼き物が発達したのです。土の中に含まれる金属は焼くことで酸化され、非常に熱に強い酸化物になります。金属が酸化したものが『セラミックス』なのです」

なるほど、なんとなく耳に馴染んだ言葉としてあえてお訊ねしていませんでしたが、「セラミックス」ってそういう意味なんですね。そしてレンガの技術は、現代の化学産業へと綿々とつながっている。

「ええ。技術はどこかで廃れることなく、誰かが別の用途で蘇らせてくれるものなんです」

本当にそうですね。耐熱レンガは、断熱という新しい息吹によって現代に生まれ変わったものであり、CO2削減やエネルギーロスの解消が求められる今、必然的に現れた技術なのかもしれない──。すでに完成したように見える成熟技術にも、いくらでも改善や進歩の余地があるのだと、今日お話を伺って、そう実感しました。

まるで空気のようなセラミックスを目指して

最後に、福島さんの今後さらなる目標とはなんですか。

「空気に匹敵するような、熱伝導率の低いセラミックスをつくりたいですね。強度を備えたまま、空気の孔を増やしていく工夫を考えています」

空気のように、あって当然。そんな高性能断熱材が広まっていけば、今は課題山積のCO2削減も、現実的なものとして見えてくるに違いない。

中部センター

マルチマテリアル研究部門

ラミック組織制御グループ

研究グループ長

福島 学Fukushima Manabu