国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】 山田 寿一 主任研究員(現:窒化物半導体先進デバイスオープンイノベーションラボラトリ ラボ研究主幹)、長谷川 達生 総括研究主幹(兼)国立大学法人 東京大学大学院工学系研究科 教授らは、国立大学法人 東京大学【総長 五神 真】、国立大学法人 山形大学【学長 小山 清人】(以下「山形大学」という)、田中貴金属工業株式会社【社長 田苗 明】(以下「田中貴金属」という)と共同で、紫外光照射でパターニングし、銀ナノ粒子を高濃度に含む銀ナノインクを表面コーティングするだけで、超高精細な銀配線パターンを製造できる画期的な印刷技術「スーパーナップ(SuPR-NaP;表面光反応性ナノメタル印刷)法」を開発した。

プリンテッドエレクトロニクス技術のうち、微細な電子回路の構成に欠かせない高精細な金属配線を印刷する技術は、冶具・版などの汚染による繰り返し再現性の乏しさ、塗布後の基材表面上での金属粒子どうしの焼結・融着、高温の後処理によるプラスチック基板の歪み、基材の屈曲による配線の剥がれなどが課題であった。今回開発した技術は、紫外光の照射によって形成した活性の高い基材表面上に、銀ナノインク内の銀ナノ粒子を選択的に化学吸着させ、粒子と粒子との自己融着によって低い抵抗の銀配線を形成する。これにより、プラスチック基板に強く密着し、最小線幅0.8マイクロメートルの超高精細な金属配線を、真空技術を一切使うことなく、大面積基材上に簡便・高速に印刷で作製できるようになった。フレキシブルなタッチパネルセンサーがこの技術によって実用化される予定であり、今回8インチの試作品を作製した。なお、この成果の詳細は英国のオンライン科学誌 Nature Communicationsに4月19日(英国時間)掲載される。

|

|

|

|

スーパーナップ法による金属配線の印刷製造工程の一部(左)とフレキシブル基板(右) |

印刷技術を用いて各種の電子デバイスを製造するプリンテッドエレクトロニクス技術は、真空を用いずにほぼ常温で製造できるため、フレキシブルで大面積のヒューマン・インターフェース・デバイスの普及を加速し、あらゆる生活シーンを電子化するためのキーテクノロジーとして期待されている。特に微細な電子回路に欠かせない高精細な金属配線の印刷を実現するため、インクの開発や各種の印刷法の開発が幅広く行われている。

金属配線用のインクとしては、10~100ナノメートル(ナノメートルは10億分の1メートル)程度の粒径の銀ナノ粒子を高濃度に含んだ銀ナノインクが有望視されている。インクとしての安定性を保持するため、銀ナノ粒子の表面は保護層で被覆されている。近年、銀ナノインクの製法が大きく進展し、大量合成も可能になってきた。また銀ナノインクを用いて、スクリーン印刷法、マイクロコンタクト印刷法、インクジェット印刷法などによる金属配線の印刷が試みられている。しかし、印刷後は銀ナノ粒子の保護層が高品質で低抵抗な銀配線を得るには障害になることや、その除去の際に熱に弱いフレキシブル基板にダメージを与えてしまうこと、基材表面へのインク液滴の付着力や液滴体積の制御には限度があることなどのため、印刷で得られる銀配線は、パターン精細度、導電性、基材との密着性、処理温度、製造スループットなどの点で、これまで実用的な性能は得られていなかった。これら課題の解決は既存の印刷技術の改良では困難であり、銀ナノインクが持つ潜在能力を高度に活用した、新たな原理にもとづく印刷技術の開発が求められていた。

産総研では、プリンテッドエレクトロニクスの実現を目指した研究開発を幅広く行っている。その一環として、インクを塗布する基材の表面改質技術を活用し、半導体層や強誘電体層を印刷する技術の高度化に取り組んできた(2011年7月14日産総研プレス発表、2012年10月31日 産総研プレス発表、2013年7月31日産総研プレス発表、2015年7月14日産総研主な研究成果、2015年10月1日産総研プレス発表)。さらに表面改質技術を用いた金属配線の印刷技術の高度化に取り組む過程で、山形大学 学術研究院(理学部担当)の栗原 正人 教授が発明・開発し(2013年11月12日山形大学プレス発表)、田中貴金属が製品開発を進める特殊な銀ナノインク(銀ナノ粒子の粒径は約13ナノメートル)を用いると、ある種の表面改質を施した基材表面上に銀ナノ粒子が選択的に化学吸着し、粒子と粒子が互いに融着する現象を見出した。この現象の解析と、それにもとづく印刷技術の開発を進め、今回の成果を得た。

なお、本研究開発の一部は、国立研究開発法人 科学技術振興機構(JST)の戦略的イノベーション創出推進プログラム(S-イノベ)「新しい高性能ポリマー半導体材料と印刷プロセスによるAM-TFTを基盤とするフレキシブルディスプレイの開発」(プロジェクトマネージャー:瀧宮 和男(国立研究開発法人 理化学研究所 創発物性科学研究センター グループディレクター))による支援を受けて開発を行っており、山形大学の銀ナノ粒子に関する知的財産権は同機構の特許群支援を受けている。また同機構の産学共同実用化開発事業(NexTEP)「金属細線を用いたタッチパネル用センサフィルム」(開発実施企業:田中貴金属、代表研究者:長谷川 達生)による支援も受けている。

図1に、今回開発したスーパーナップ法による金属配線の印刷製造プロセスを模式的に示す。まず、基材表面上に形成した非晶性のフッ素系ポリマーの薄層上に、波長172ナノメートルの紫外光を、フォトマスクを通して照射し、パターニングする(図1(1))。これにより、銀ナノ粒子を化学吸着する活性の高い表面(反応性表面)パターンの潜像を得る(図1(2))。次に、基材表面の全面を、銀ナノインクで濡らしたブレードによって掃引すると、反応性表面上にのみ銀ナノ粒子が選択的に吸着し(図1(3))、銀ナノ粒子どうしの自己融着により銀配線パターンが得られる(図1(4))。

|

図1 スーパーナップ法の模式図

(1)紫外光のマスク露光、(2)反応性表面の潜像形成、 (3)銀ナノインクのブレードコーティング、(4)銀配線パターンの形成。 |

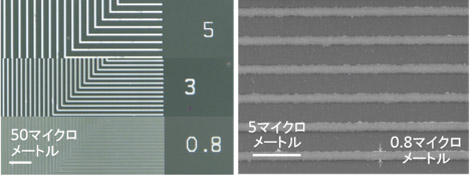

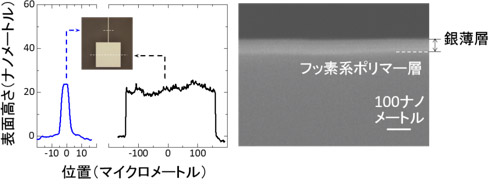

図2に、得られた銀配線の顕微鏡写真を示す。最も細いもので線幅0.8マイクロメートルの銀配線が得られた。これはスクリーン印刷法や通常のインクジェット印刷法の数十倍の精細度である。また、インクの濃度を変えることにより、30~100ナノメートルの範囲で厚さを制御できた。さらに通常の印刷法では、塗布したインクの周縁部の厚みが極端に厚くなるコーヒーリング効果により配線の抵抗値が設計から大きくずれて問題となるが、本方法では図3に示すように、得られた銀配線の厚みは線幅によらず一定で、コーヒーリング効果の影響は見られなかった。電子顕微鏡による観察から、反応性表面上では、銀ナノ粒子どうしの溶融により球状の形状が消失し、銀薄層を形成していることが分かった。また銀配線は基材表面上に、5メガパスカル以上(大気圧の50倍以上の力)で強く固着していた。この銀配線はフレキシブル基板に影響を与えない温度(80 ℃以下)での熱処理により十分に高い導電性を示し、10万ジーメンス毎センチメートル(固体銀の約6分の1)に達した。

|

|

図2 印刷した金属配線の顕微鏡写真 |

|

左:5マイクロメートル、3マイクロメートル、0.8マイクロメートル線幅の金属配線の光学顕微鏡写真、右:0.8マイクロメートル線幅の金属配線の電子顕微鏡写真。 |

|

|

図3 印刷した銀配線の厚み分布と断面電子顕微鏡写真 |

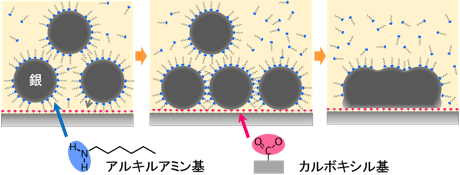

今回用いた銀ナノインクは、アルキルアミンの保護層で被覆された銀ナノ粒子を重量比で40 %~60 %もの高濃度で含んでいる。山形大学の研究により、この銀ナノインクを乾燥させると、結合力の弱いアルキルアミンが徐々に脱離し、ほぼ常温でも銀ナノ粒子どうしの凝集と融着が進むことが分かっている。このような特異な性質を示す銀ナノインクを用いることで、新原理の印刷技術「スーパーナップ法」が開発できた。

|

|

図4 スーパーナップ法の印刷メカニズム |

|

光照射によって基材表面に生成したカルボキシル基が銀ナノ粒子と結合し、表面上に化学吸着した多数の銀ナノ粒子どうしの融着が進行する。 |

基材の表面層として用いたフッ素系ポリマーに紫外光を照射すると、ポリマー内の化学結合の切断によってカルボキシル基が生成される。銀ナノ粒子がこの表面に接すると、保護層のアルキルアミンに代わって、結合力の強いカルボキシル基と結合する(図4)。これにより表面に多数の銀ナノ粒子が吸着し、接触しあった銀ナノ粒子どうしの融着が始まる。表面増強ラマン散乱法により、銀薄層と反応性表面との界面にはカルボキシル基層が形成されていることが分かった。銀ナノ粒子の融着に伴って銀表面の温度が高くなるため、アルキルアミンのさらなる脱離と銀ナノ粒子の融着が雪崩的に進行し、結果として空隙のない固体銀薄層が形成されると考えられる(図3右)。

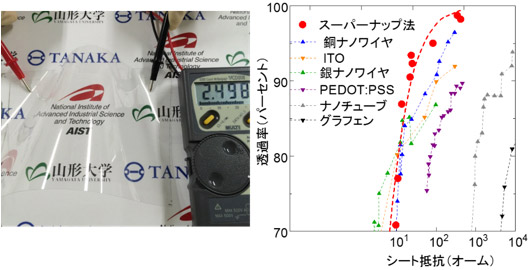

現在、スマートフォンなどのタッチパネルセンサーには、酸化インジウムスズ(ITO)を用いた透明導電膜が用いられている。しかし硬い酸化物結晶の薄膜なので折り曲げると割れてしまうことや、真空環境下での製造が必要なことから、フレキシブル化や、低コスト化・省資源化には難点があった。このため、肉眼では見えない数マイクロメートルの線幅の金属配線を網状に形成して透明導電膜を製造する技術の開発が進められている。今回開発した技術を用いて、可視光の回折限界に近い線幅(2マイクロメートル程度)の銀配線をプラスチック基板上に形成し、フレキシブルなタッチパネルセンサーを試作した(図5)。このタッチパネルセンサーは、高い曲げ耐性を示し、ITOや銀ナノワイヤー、グラフェンなどを用いた他の透明導電膜と比べ、光透過率やシート抵抗も優れていた(図5右)。常温・常圧下で、銀ナノインクの消費量も極小化した低環境負荷のプロセスにより、これらタッチパネルセンサーを簡単・高速に製造できるようになった。

今回開発した技術は、薄いプラスチックフィルムを貼り付けるだけでタッチセンサーを作ることができる技術として、また各種の電子デバイスを印刷法によって形成するプリンテッドエレクトロニクスの必須技術として、さらには、塗布法によって簡易に金属薄膜パターンを形成するための新技術として、今後の展開が期待される。

|

|

図5 試作したタッチパネルセンサーシートとその特性 |

|

左:PETフィルム上に試作した静電容量タイプのタッチパネルセンサー(8インチサイズ)、右:各種の透明導電膜のシート抵抗と光透過率の比較。 |

現在、田中貴金属により、今回の技術を用いたフレキシブルなタッチパネルセンサーの製品化が、2017年1月のサンプル出荷を目指して進められている。