独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】長谷川 達生 副研究センター長、フレキシブル有機半導体チーム 山田 寿一 主任研究員と、電子光技術研究部門【研究部門長 原市 聡】は、液体を強くはじく高はっ水性表面に有機ポリマー半導体溶液を塗布し、材料のロスなく均質に薄膜化する技術を開発した。この塗布技術によって、電子ペーパーなどの情報端末機器に不可欠の高性能な薄膜トランジスタ(TFT)を、従来法よりも著しく簡便に製造できる。

半導体薄膜をはっ水性の高いゲート絶縁膜表面に形成してTFTを作製すると、TFT性能の安定性が向上するが、従来の塗布法では表面が液体を強くはじくため製膜が困難であった。今回、有機ポリマー半導体を溶解させた溶液を3層構造のシリコーンゴムスタンプで圧着し、溶液をはっ水性の高い表面全体に均一に濡れ広がらせることによって製膜する新技術(プッシュコート法)を開発した。この技術により、はっ水性の極めて高い表面に、均質性と結晶性に優れた半導体薄膜を得ることができるとともに、従来の塗布法と異なり、材料の無駄をほぼゼロに抑えることができる。この半導体薄膜の結晶性の改善は、大学共同利用機関法人 高エネルギー加速器研究機構【機構長 鈴木 厚人】(以下「KEK」という)の放射光施設を用いて確認した。今回開発した新技術は、フレキシブルデバイスの研究開発を大きく加速するとともに、液体がなじみにくい表面への新しい塗布製膜技術として、さまざまな材料の薄膜化技術への応用が期待される。

この成果の詳細は、英国の学術誌Nature Communicationsにオンライン掲載される。

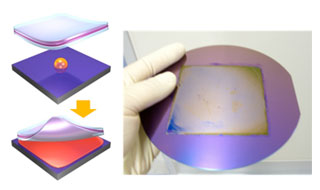

|

|

プッシュコート法の製膜プロセス(左)と製膜したポリマー半導体薄膜(右) |

材料を溶かした溶液を基板表面に塗布して薄膜を形成する塗布法は、真空を必要としない簡易な製膜技術として幅広く利用されている。特に近年、塗布法や、これを応用した印刷法を用いて半導体や金属を製膜し、電子デバイスを製造するプリンテッドエレクトロニクス技術が大きく注目されている。プリンテッドエレクトロニクス技術は、電子ペーパーやシート状センサーなどの大面積の電子機器を製造する際に、大規模な真空設備を必要としないこと、また、フレキシブルシートによるロール化が容易であることなどにより、今後のエレクトロニクス産業に大きな変革をもたらすと期待されている。

半導体の製膜に塗布法を用いるには、基板表面に均一に半導体溶液を濡れ広げられることが第一の要件となる。一方、TFTは液体を強くはじく絶縁膜表面を持つものを基板として用いると、性能が大きく安定化する。しかし、従来の塗布法では、はっ水性の高い表面により溶液が強くはじかれるため、大量の材料の無駄を避けられないことや、均質な薄膜が得られないことが問題となっていた。このような「液体を強くはじく表面を均一に濡らす」という、一見矛盾をはらんだ問題を解決することが、プリンテッドエレクトロニクス技術の主要な課題となっていた。

産総研では、プリンテッドエレクトロニクスの実現を目指した研究開発を幅広く行っている。その一環として、塗布法に適したポリマー半導体を対象に、はっ水性の高い表面にも製膜できる新たな塗布技術の開発を進めてきた。代表的な塗布法として知られるスピンコート法は、はっ水性の高い表面では材料がほとんど失われ、利用効率が著しく低い。また、キャスト法やその類似技術でも、はっ水性の高い表面に溶液を濡れ広がらせて大面積かつ均質な薄膜を得ることは困難であった。そこで産総研では、異なる物性を有する3層構造のシリコーンゴムスタンプを絶縁膜表面に圧着し、微量の溶液をスタンプと絶縁膜の間に濡れ広がらせて製膜するプッシュコート法を用いた製膜法の開発をすすめてきた。なお、本研究の一部は、独立行政法人 科学技術振興機構の戦略的イノベーション創出推進プログラムの研究開発課題「新しい高性能ポリマー半導体材料と印刷プロセスによるAM-TFTを基盤とするフレキシブルディスプレイの開発」による受託、および総合科学技術会議(内閣府)により制度設計された最先端研究開発支援プログラム「強相関量子科学」により、独立行政法人 日本学術振興会を通した助成を受けて行われた。

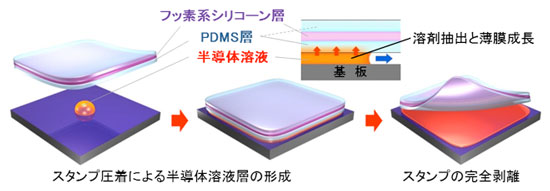

図1に、今回開発したプッシュコート法による製膜プロセスの概念図を示す。プッシュコート法に適したスタンプとして、表面層にPDMS層(両面)、中間層に溶剤浸透を遮断するフッ素系シリコーンゴム層からなる3層構造をもつものを設計・製造して用いた。このスタンプは高い表面平坦性(平均的な粗さは1.20~1.36 nm)をもつとともに、溶剤吸収に伴う歪みが小さく、溶剤をゆっくり吸収し、しかも表面付近に保持できる。製膜プロセスは、(1)スタンプの圧着によるポリマー半導体溶液層の形成、(2)スタンプによる溶剤吸収とそれに伴う薄膜成長、(3)薄膜からのスタンプのはく離、という3段階プロセスからなる。

|

|

図1 プッシュコート法による製膜プロセスの概念図 |

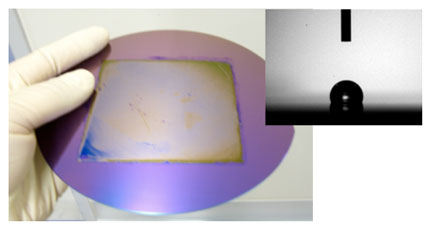

シランカップリング剤を用いてはっ水性を大きく高めた熱酸化シリコン膜(膜厚300 nm)を表面層としてもつシリコン単結晶基板(水接触角110度)に、典型的なポリマー半導体(ポリ-3-ヘキシルチオフェン、P3HT)の薄膜をプッシュコート法により製膜したものを図2に示す。0.1 重量パーセントのポリマー半導体溶液(溶剤はトリクロロベンゼン)約350 µℓを用いるだけで、約50 nmの膜圧、約10 cm四方の広がりをもつ薄膜を製膜できた。

|

図2 プッシュコート法により高はっ水性基板に作製したP3HT薄膜

右上: 基板表面の水接触角 |

今回開発したプッシュコート法による製膜プロセスの特長は、条件(温度・時間・溶剤種類など)をさまざまに変えても製膜できることと、はっ水性の高い(表面エネルギーの小さい)表面や長時間にわたる薄膜成長プロセスの後でもスタンプを完全にはく離できることにある。これらは、新たに設計・製造した3層構造スタンプによって可能となった。このスタンプは数分かけてゆっくりと溶剤を吸収し、製膜中は表面層内に溶剤を保持し続ける性質を持つ。スタンプ表面の「半濡れ」状態が持続するため、スタンプ-薄膜間の固着力は基板-薄膜間の固着力に比べて常に弱く、薄膜を基板表面に完全に残したままスタンプをはく離できる。また、はく離後はスタンプから溶剤は徐々に脱離し、スタンプは繰り返し使用することができる。

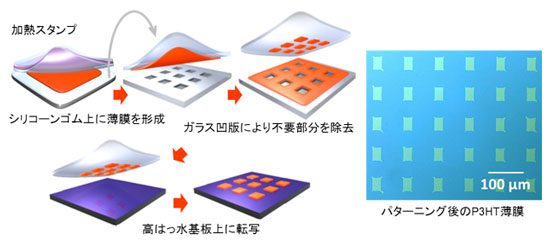

プッシュコート法による製膜プロセスは、平らであればどのような表面にも製膜できるため、さまざまなパターニング手法を応用することができる。図3に、プッシュコート法を応用した簡易な薄膜パターニングの一例を示す。まず、プッシュコート法によってシリコーンゴム平版に半導体を製膜し、反転印刷法でパターニングした後に、はっ水性の高いゲート絶縁膜表面に転写した。これによって200 ppiの精細度のパターンが形成できた。

|

|

図3 プッシュコート法による製膜後の反転印刷パターニング |

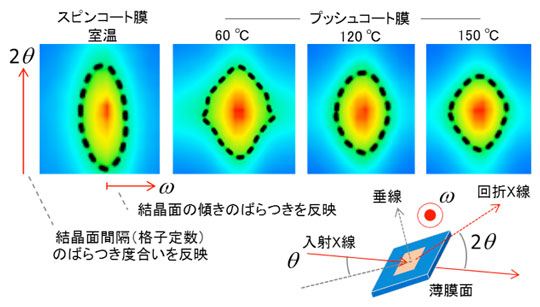

また、製膜条件を幅広く制御可能なプッシュコート法の特長を用いることにより、ポリマー半導体薄膜の結晶性を大きく改善できる。ポリマー薄膜の結晶性の評価には、KEK放射光科学研究施設フォトンファクトリーのシンクロトロン放射光によるX線回折測定を用いた。図4は、製膜時の温度をいくつか変えながら作製したポリマー半導体薄膜について、X線回折の強度分布をカラーマップ(点線は最大強度の半値)により示している。製膜時の温度の上昇とともに、回折ピークの線幅が、2θ方向に沿って徐々に狭まっていく傾向が見られる。この結果は、ポリマー鎖どうしの配列秩序の度合い(結晶性)が高温で製膜すると高まることを意味している。回折強度分布の解析から、室温でスピンコート法により形成した膜は分子層間の距離が1.64~1.69 nmとばらつくのに対し、高温で作製したプッシュコート膜は分子層間の距離が1.64 nmで均一であった。これより、製膜プロセス条件を最適化できるプッシュコート法は、他の塗布法に比べ、均質性と結晶性に優れた薄膜を得る上で有利なことが分かった。

|

|

図4 各薄膜からのX線回折反射の等高線プロファイル |

さらに、これらの膜を用いてボトムゲート/ボトムコンタクト構造のTFTを作製した。プッシュコート膜を用いたTFTのキャリヤ移動度は最大で0.47 cm2/Vsであり、スピンコート膜を用いたTFTと比べ、約10倍の特性改善が得られることが分かった。

プッシュコート法による製膜プロセスは、平らな薄膜を作製する上で、以下のようなスピンコート法に優る点があることから、汎用性の高い薄膜製造技術としての展開が期待される。

-

高はっ水基板や高沸点溶剤などによる製膜が可能。濡れ性を制御するための界面活性剤の添加が不要。

-

必要最低限の溶液による製膜が可能。溶液がはじかれることに伴う材料の無駄がなく利用効率が極めて高い。

-

プロセス温度・時間・膜厚・製膜領域などの自由な設定が可能。

今後は、印刷条件・ポリマー半導体材料・デバイス構造を一層最適化し、TFTの性能と安定性の向上を図る。また、金属配線、電極などの印刷法による作製技術と組み合わせて、全塗布法による高性能のアクティブバックプレーンの試作に取り組む。