国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】長谷川 達生 総括研究主幹、フレキシブル材料基盤チーム 野田 祐樹 産総研特別研究員らは、エレクトロニクス製造に向けた先進印刷製造技術の基盤として、インクジェット印刷法で形成される異なるマイクロ液滴が接触した際に示す、強い表面張力に支配された特異な混合メカニズムを明らかにした。

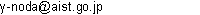

印刷技術を用いて電子デバイスを製造するプリンテッドエレクトロニクス技術の研究開発が世界中で盛んに行われている。今回、ダブルショットインクジェット印刷法が、均質な単結晶薄膜を形成できる理由が、異なるマイクロ液滴を混ぜ合わせた際に見られる特異な混合様式に起因することを明らかにするとともに、そのような混合様式を制御するために必要なマイクロ液滴の混合メカニズムを明らかにした。

今回の研究により、インクジェット印刷法を用いて電子ペーパーやフレキシブルディスプレーを製造する技術を高度化するための指針が得られたことになり、プリンテッドエレクトロニクス技術の研究開発が大きく加速されると期待される。

なお、詳細はドイツの学術誌 Advanced Functional Materialsに掲載された。

|

|

異なるマイクロ液滴どうしの特異な混合様式と、薄膜形成との相関 |

文字や写真を描画する印刷技術を用いて半導体や金属などの高精細な薄膜パターンを形成し、これらを組み合わせて電子デバイスを製造するプリンテッドエレクトロニクス技術の研究開発が、世界中で盛んに行われている。しかしながら、電子機器を印刷法で作製するためには、原子・分子レベルで均質な半導体層や金属層の形成が必要である。このため、半導体や金属を溶解または分散させたインク液滴を印刷法によって塗布した後に、通常の印刷では問題にならないような、溶剤蒸発とともに進行する材料の不均質化などを、いかに制御し抑えこむかが、主要な技術課題となっている。

その解決策のひとつとして、材料を高濃度に溶解させたインクと、材料を溶かしにくいインクを混合し材料の析出を制御するダブルショットインクジェット印刷法が、産総研により提案されている(2011年7月14日産総研プレス発表)。この手法では、塗布したインク液滴の表面近くで、溶剤の蒸発前に半導体が薄膜化することが分かっている。またこの液滴表面近くの結晶成長を制御することで、単結晶薄膜などの均質性の極めて高い薄膜の形成も可能になっている。しかし、なぜインク液滴の表面近くで薄膜成長が生じるのか、またさまざまなインクの組み合わせに対してこのような薄膜成長が可能なのかは、これまで明らかではなかった。このように学術的に成熟していない領域に踏みこみつつあることが、プリンテッドエレクトロニクス技術の高度化を阻む要因にもなっていた。

産総研では、プリンテッドエレクトロニクスの実現を目指した研究開発を幅広く行っている。印刷法による電子デバイスの形成に適した電子機能性材料と新しい印刷プロセスの開発・高度化に取り組むなかから、これまでに、有機半導体の高均質な薄膜パターンを形成できるダブルショットインクジェット印刷法を開発した。産総研は、この技術の高度化には、異なるマイクロ液滴どうしの混合メカニズムを解明することが鍵になるとして、異なるマイクロ液滴が混合する様子を系統的に調べて今回の成果を得た。

なお本研究の一部は、国立研究開発法人 新エネルギー・産業技術総合開発機構の産業技術研究助成事業、および文部科学省・科学研究費補助金による支援を受けて行われた。

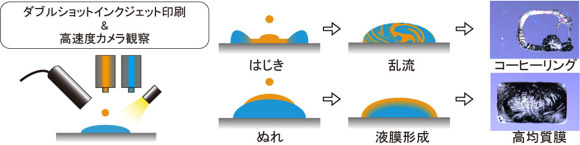

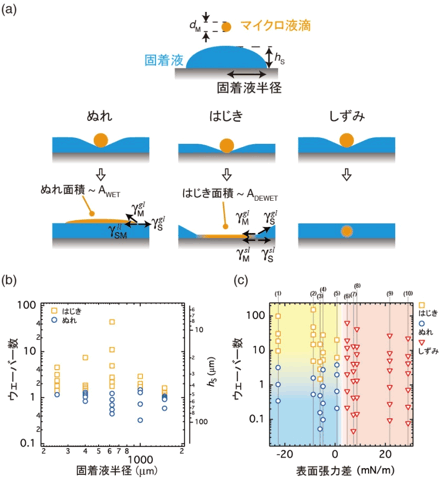

インクジェット法により、それぞれ異なる液体の固着液とマイクロ液滴を形成し、それらが混合する様子を、高速度カメラ付き顕微鏡を用いて、詳細に調べた(図1)。実験では図1に示す混合可能な液体の組み合わせからなるマイクロ液滴と固着液の混合を系統的に調べた。

|

図1 マイクロ液滴混合実験

高速カメラにより異なるマイクロ液滴が混合する様子の観察実験の模式図と、本研究で用いた10種類の混合可能な液体の組み合わせ。 |

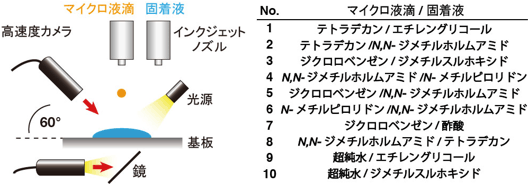

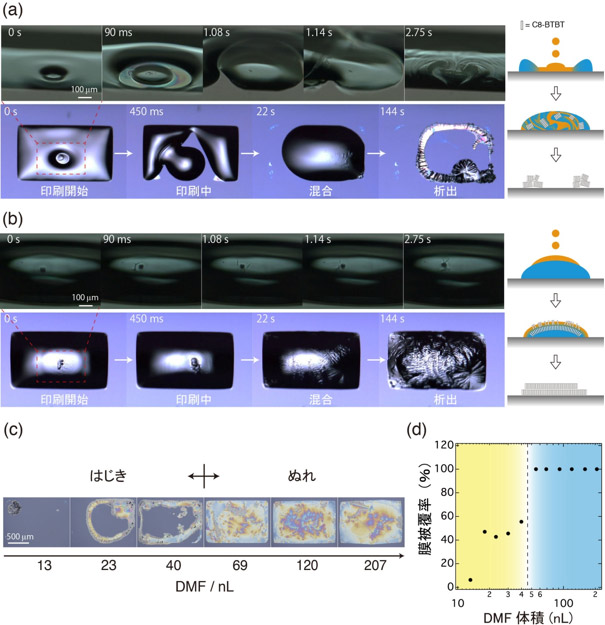

あらかじめ基板上に塗布した液滴(固着液滴)の真上から組成の異なるマイクロ液滴を滴下する実験を、さまざまな混じりあう液体の組み合わせに対して系統的に行った。その結果、液体の組み合わせや体積などにより、以下に分類される3種の挙動が見られることが分かった。(図2)

(1)『ぬれ』:マイクロ液滴が固着液滴の液面に到達した後、固着液滴の形状はほぼ不変なまま、マイクロ液滴が固着液面上で素早くぬれ広がり、薄い液体層を形成する(図2a)。

(2)『はじき』:マイクロ液滴が滴下した位置を中心に固着液滴が外側に押し出され、内部に固着液滴がはじかれた円状の領域が現れ、これが拡大した後、徐々に消失する(図2b)。

(3)『しずみ』:マイクロ液滴は球形を保ったまま固着液滴の液面を突き抜けて、液面下に潜り込んだ後、徐々に消失する(図2c)。

これらのうち『ぬれ』と『はじき』は、マイクロ液滴の表面張力が固着液滴の表面張力より小さい場合(図1の1~5の組み合わせ)に生じ、『しずみ』はマイクロ液滴の表面張力が固着液滴の表面張力よりも大きい場合(6~10の組み合わせ)に生じることが分かった。

|

図2 マイクロ液滴で見られる3種の混合挙動

(a) 『ぬれ』、 (b) 『はじき』、 (c) 『しずみ』 を観察したコマ撮り連続写真と、各挙動の模式図(図下)。 |

『ぬれ』と『はじき』は同じ液体の組み合わせで生じ、固着液滴の体積が減少すると、『ぬれ』から『はじき』への変化が突然生じた。図3bに、広がり面積の異なる固着液滴について、『ぬれ』から『はじき』への変化が生じる条件を示す。これより、固着液滴の液層の厚みによって、これらの変化が生じることが分かる。すなわち、滴下したマイクロ液滴の運動エネルギーが、固着液滴の液面の表面張力による弾性に打ち勝って基板表面に達した場合に『はじき』が生じることが分かった。用いた全ての液体の組み合わせについて、2種の液体の表面張力差と、ウェーバー数に対して、ぬれ・はじき・しずみのどの現象が生じるかを図3cに示す。

|

図3 ぬれ・はじき・しずみ現象の発現と競合

(a)各現象の模式図。(b)図1(5)の液体の組み合わせで見られる『ぬれ』と『はじき』の競合。

(c)10種の液体の組み合わせに対して見られた、ぬれ・はじき・しずみ現象の発現と競合。 |

これらの混合現象のメカニズムは、以下のように考えられる。『ぬれ』挙動では、表面張力の小さなマイクロ液滴が表面張力の大きな固着液滴の表面を覆うように変形する。一方、『はじき』挙動では、表面張力の小さなマイクロ液滴が固着液滴を突き抜けて固体基板上でぬれ広がり、表面張力の大きな固着液滴の表面積をマイクロ液滴の広がり分だけ減少させるように変形する。また表面張力の大きなマイクロ液滴を滴下する場合は、マイクロ液滴の変形に伴う表面エネルギーの利得が得られず、マイクロ液滴は球形を保ったまま沈んでいく『しずみ』挙動を示す。このように一見大きく異なる『ぬれ』、『はじき』、『しずみ』という現象は、いずれも2種の液滴間の表面張力差によって生じた、マイクロ液滴に特有な現象である。

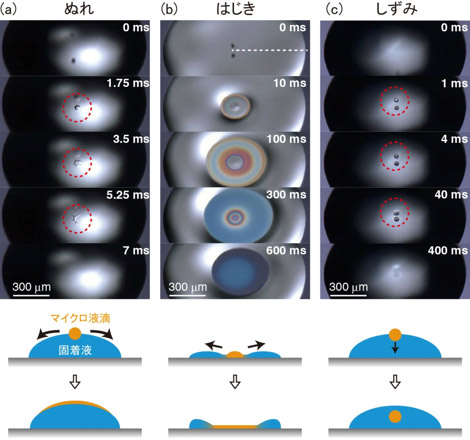

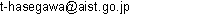

これらのマイクロ液滴どうしの混合様式は、インクジェット印刷法によって高均質な薄膜を形成する上で重要である。図4に、半導体を溶かしにくい有機溶媒(N,N-ジメチルホルムアミド)を固着液滴とし、有機半導体を溶かしやすい有機溶媒(ジクロロベンゼン)に溶かした半導体溶液をマイクロ液滴として、2種の液滴の混合により半導体が析出する様子を示した。図4a と 図4bは、それぞれ、『はじき』と『ぬれ』が生じる場合に対応する。『はじき』が生じると、その後に起こる2液の急激な混合によって半導体がランダムに析出し、その後、溶媒の蒸発とともにコーヒー染み効果によるリング状の堆積物が析出した。これに対し『ぬれ』が生じると、固着液滴の気液界面近傍で固体薄膜が析出し、その後、溶媒の蒸発により領域全体を覆う均質性の高い薄膜が得られた。

|

図4 マイクロ液滴混合挙動と薄膜形成との相関

(a)『はじき』現象、(b)『ぬれ』現象を起こした場合の液滴混合・薄膜形成の連続写真。(c)(d)得られた薄膜被覆率と固着液滴の体積の相関。 |

今後は、異なるマイクロ液滴の特異な混合メカニズムに関する知見を活用し、インクジェット印刷法による半導体の印刷製造条件の最適化を図ることにより半導体デバイスの高性能化と安定性向上を図る。また金属配線や誘電体などの印刷製造技術と組み合わせて、全印刷法による高性能の電子デバイスの試作に取り組む。

国立研究開発法人 産業技術総合研究所

フレキシブルエレクトロニクス研究センター

総括研究主幹 長谷川 達生 E-mail:

産総研特別研究員 野田 祐樹 E-mail: