独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】フレキシブル有機半導体チーム 野田 祐樹 産総研特別研究員、松井 弘之 共同研究員(国立大学法人 東京大学大学院 新領域創成科学研究科)、同研究センター 長谷川 達生 副研究センター長らは、表面濡れ性(親水性/撥水性)の違いによってパターニングを施した基板表面上にインクを印刷塗布したときのインク液滴の形状を、簡易・高速・高精度に予測するシミュレーションソフトウエアを開発した。

親水性領域と撥水性領域の境界を含む平坦な基板表面上でのインク液滴の形状予測はこれまで容易ではなかったが、今回開発したプログラムにより、通常のパソコンを用いて数値シミュレーションを素早く行うことが可能になった。このソフトウエアにより、印刷技術を用いて各種の情報端末機器を製造する「プリンテッドエレクトロニクス」の研究開発が大きく加速されるとともに、表面を介したさまざまな液体プロセスの解析技術への応用が期待される。

開発した液滴形状シミュレーションソフトウエア「HyDro」は、2013年7月31日からWEB上で一般公開する(ダウンロード無償、https://sites.google.com/site/hydrojpn/)。

|

|

|

パソコン上で動作する液滴形状シミュレーションソフトウエア「HyDro」の操作画面 |

印刷技術を電子デバイスの製造に応用する「プリンテッドエレクトロニクス」技術が大きく注目されている。半導体や金属などの材料を溶解/分散させた電子機能性インクの微小な液滴を基板表面に塗布し、インクが基板上で濡れ広がり乾燥・固化する現象を用いて、微細な電子回路が製造できると期待されている。そこでは、印刷塗布した微小なインク液滴(数ピコリットル~数十ナノリットル)の基板上での形状を、精密に予測することが求められる。

近年、従来の印刷技術の限界を超える高精細化のために有効な手法として、インクが濡れにくい撥水性表面上に、インクが濡れやすい親水性領域の微細パターンを形成し、インクの濡れ広がりを精密に制御することによってインクを高精細に塗布する技術が注目されている。しかし、このような親水/撥水境界を含む基板表面上では、表面の濡れ性を特徴づける表面自由エネルギーが不連続に変化するため、従来の数値シミュレーション法により液滴形状を予測することは容易ではなかった。例えば従来法では、正確な液滴形状が得られなかったり、正確さを求めようとすると最初に仮定する液滴形状(初期条件)を自由に設定できなかったり、あるいは液滴形状の時間変化を追う計算では膨大な時間が必要になるなど、現場の技術者にとって満足のいく数値シミュレーション法がなかった。

産総研では、プリンテッドエレクトロニクス技術の研究開発を幅広く行っている。その一環として、撥水性表面に親水性領域からなる微細パターンを形成し高精細な電子回路を印刷するプロセス技術の開発や、このような親水/撥水境界を含む表面上での微小な液滴の濡れ現象を正確に予測するための簡易なシミュレーション技術を開発し(Langmuir 28, 15450 (2012))、インクジェット印刷法を用いてその妥当性について検証実験を行ってきた(J. Appl. Phys. 114, 044905 (2013))。

なお本研究の一部は、独立行政法人 科学技術振興機構の戦略的イノベーション創出推進プログラムの研究開発課題「新しい高性能ポリマー半導体材料と印刷プロセスによるAM-TFTを基盤とするフレキシブルディスプレイの開発(平成21年度~30年度)」による受託、総合科学技術会議により制度設計された独立行政法人 日本学術振興会による最先端研究開発支援プログラム「強相関量子科学(平成21年度~25年度)」の助成を受けて行われた。

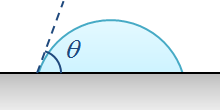

均一な濡れ性の固体表面上に微小な液滴を静置すると、液滴は球を平面で切り取った形状をとる。固体表面と液滴表面の間の角θは接触角と呼ばれ(図1)、濡れ性の基本的な指標として用いられている。すなわち、表面自由エネルギーが大きく濡れやすい表面(親水面)上では接触角は小さく、逆に、表面自由エネルギーが小さく濡れにくい表面(撥水面)上では、接触角は大きくなる。

|

|

図1 接触角θ

|

一方、固体表面の濡れ性が不均一になると、液滴の形状は、固体表面上の各位置の接触角によって決まる複雑なものとなる。とりわけ親水/撥水境界のように濡れ性が不連続に変化する領域を含む固体表面上では、これまで、その液滴形状を予測することは容易ではなかった。その理由は、液滴形状の数値シミュレーション法として従来広く用いられてきた最急降下法が、表面濡れ性を特徴づける表面自由エネルギーの滑らかな変化を前提としているためである。

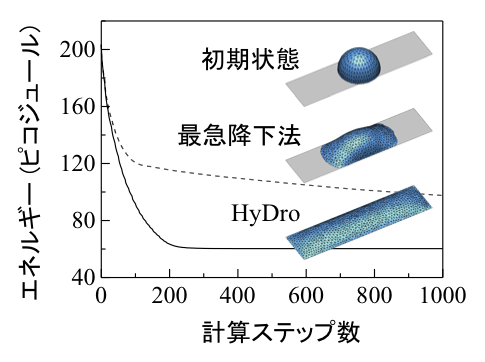

今回、液滴の表面形状を基板表面に接した部分(接触線)と、それ以外の部分に分離して計算する手法(ハイブリッドエネルギー最小化法)を用いた液滴形状シミュレーションソフトウエア「HyDro」を開発した。HyDroでは、「液滴は平衡状態でエネルギーが最小(または極小)の状態に落ち着く」という基本原理に基づく計算を行う。エネルギーが最小となる液滴表面形状の解を探索する際に、従来の最急降下法では、接触線を含む全ての液滴表面に対し、表面自由エネルギーの勾配を利用して解を探索する手法がとられる。このため、親水/撥水境界により表面自由エネルギーに不連続な変化があると、解の探索が困難になり、また膨大な計算ステップ数を経ても最終的な表面形状の解に到達(収束)しないなどの問題が生じる。一方、液滴表面形状の解の探索を全てランダムに行う直接探索法では、膨大な計算時間を要するため、現実的に実行は困難である。そこでHyDroでは液滴の表面形状を基板に接した接触線の部分と接していない部分に分離し、前者には直接探索法、後者には最急降下法を適用する。これにより解の収束の問題を解決するとともに、直接探索法で問題となる計算負荷の増大を最小限に抑えることができる。長方形の親水領域上に液滴を塗布した場合に解が収束する様子を、従来法(最急降下法)と比較して図2に示す(各ステップの計算量はほぼ同等)。

|

|

図2 最急降下法とHyDroの解の収束性の比較

|

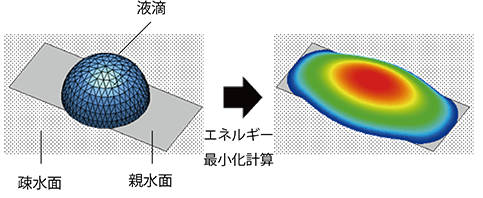

HyDroは、市販のPCでOSによらず動作する(Java Runtime Ver.6.5以上が必要)。「HyDro」の利用法は、まず、固体表面を複数の領域に区切り、図3左のように親水面(グレー)と撥水面(白)にそれぞれ接触角を設定する。次に液滴に適当な初期形状(球状など)を設定し(図3左の半球)、エネルギー最小化計算を開始させる。すると、「HyDro」は液滴を少しずつ変形させながら、よりエネルギーが低い状態へと導く。最終的にエネルギーが最小(または極小)に到達すると、計算が終了する(図3右)。液滴は密度と表面張力が均質な液体を対象とし、親水/撥水パターンは平坦な表面上に形成したストライプ・くし形・チェック模様・曲線などの複雑な形状にも対応が可能である。

|

|

図3 初期形状(左)とエネルギー最小化計算後の形状(右) |

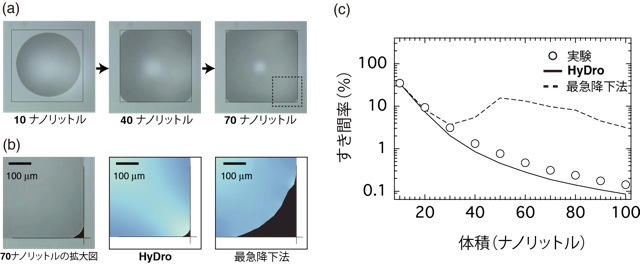

HyDroによるシミュレーション技術の妥当性を検証するため、1 mm角の正方形の親水/撥水パターン上にインクジェット印刷法により微小な液滴を塗布した(図4)。液滴が濡れ広がることなく残る親水領域の角(かど)付近の面積を、実験結果とシミュレーション結果で比較したところ、HyDroにより高い精度で実験が再現されることが分かった(図4(c))。

|

|

図4 (a) 1 mm×1 mm(黒枠)の親水領域上にインクジェット印刷法で超純水を塗布したときの様子。(b) 左:70 ナノリットル滴下時の右下拡大図。中央:HyDroによるシミュレーション。右:最急降下法によるシミュレーション。親水性領域と撥水性領域の境界の角付近に観察されるすき間を黒く塗りつぶしている。(c) すき間率と液滴の体積との関係。実験結果とシミュレーションの比較。

|

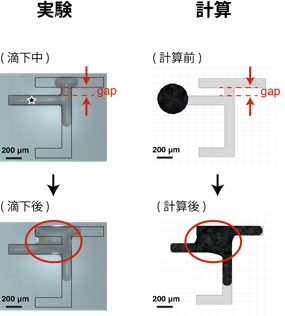

HyDroを用いることにより、これまで予測が難しかった複雑な親水パターン上のインク液滴形状を、簡易・高速・高精度にシミュレートすることができる。例えば、折れ曲がり部位を含む微細パターンにおいて、液滴が親水領域に閉じ込めきれず撥水領域にはみ出す効果などを、正確に数値シミュレートすることが可能であり(図5)、印刷製造する高精細配線のパターン設計や製品の不具合の解析に利用できる。

|

|

図5 折れ曲がり部位を含む親水パターン上にインクジェット印刷法で超純水を星印の位置に塗布したときの様子(左)と、HyDroによる数値シミュレーションの比較(右)

|

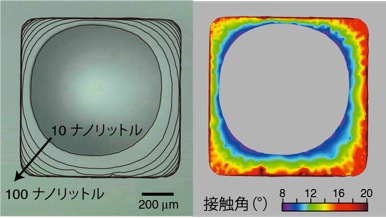

さらに、HyDroによるシミュレーション技術を生かし、表面自由エネルギー(濡れ性)のマッピング測定を行うことが可能である。まず固体表面上にインクジェット印刷法により液滴を塗布し、液滴の体積を徐々に増加させて、液滴の接触線を顕微鏡デジタルカメラにより測定する。その輪郭線をもった液滴の形状をシミュレーションして、輪郭線に沿った接触角の変化を逆計算して接触角分布を得る(図6)。

|

|

図6 接触線と変化(左)と接触角の分布図(右)

|

今後は、今回開発したシミュレーション技術を用いて、電子機能性インクの印刷による高精細な金属配線、電極、半導体層などの製造技術の開発に取り組む。