機能性化学品の自動連続生産に挑む

機能性化学品の自動連続生産に挑む

2025/09/03

機能性化学品の自動連続生産に挑むカギはモジュール型設備iFactory®と人材育成

従来、医薬品などの機能性化学品の生産には、「バッチ式」という生産方法が用いられてきた。株式会社iFactoryは産総研や国内各社と連携し、国の研究開発プロジェクトを経て、機能性化学品や医薬品に適用可能なモジュール型の自動連続生産システム「iFactory®」を実用化。食品や石油化学などの業界ではすでに普及していた連続生産方式を医薬品業界でも実現しようとしている。新しい製造設備システムの実現で、どのような未来が描けるのか。その研究開発の場となった産総研が果たしてきた役割は何か。産総研の100%出資子会社である、株式会社AIST Solutionsが認定するスタートアップ企業となったiFactory社代表と、産総研の研究者に、その構想から実現までの軌跡と今後の展望を聞いた。

従来、医薬品などの機能性化学品の生産には、「バッチ式」という生産方法が用いられてきた。株式会社iFactoryは産総研や国内各社と連携し、国の研究開発プロジェクトを経て、機能性化学品や医薬品に適用可能なモジュール型の自動連続生産システム「iFactory®」を実用化。食品や石油化学などの業界ではすでに普及していた連続生産方式を医薬品業界でも実現しようとしている。新しい製造設備システムの実現で、どのような未来が描けるのか。その研究開発の場となった産総研が果たしてきた役割は何か。産総研の100%出資子会社である、株式会社AIST Solutionsが認定するスタートアップ企業となったiFactory社代表と、産総研の研究者に、その構想から実現までの軌跡と今後の展望を聞いた。

機能性化学品の「連続生産」に産学官連携チームで挑む

医薬品に代表される機能性化学品は、複数の工程を経て作られる。その生産には、原料などを全て反応釜に投入し、反応後に取り出し、工程ごとに繰り返す「バッチ式」と呼ばれる方法が主に用いられる。

株式会社iFactory代表取締役の齊藤隆夫は、前職の株式会社高砂ケミカルで医薬品の中間体の受託製造を行いながら、危機感を募らせていた。

「委託元企業に、バッチ式の化学品生産は中国に圧倒的コストメリットがあるから、もう日本の企業に頼むことはない、と言われたのです。その時すでに食品や石油製品など製薬以外の業界では『連続生産』という技術が主流になっていました。機能性化学品においても、連続生産へのシフトが、国際的な競争力向上には不可欠でした」

反応釜の大きさで生産量が決まるバッチ式から、必要なモノを必要なときに必要な量だけつくる連続生産式への移行が、世界的なトレンドになると齊藤は考えた。しかし、連続生産ができる装置の開発には莫大な費用と時間がかかり、1社では到底実現不可能だった。

同様の課題を抱えていたのは、齊藤だけではなかった。産総研と東京大学が、連続生産に関連するフロー精密合成コンソーシアム(FlowST)を2015年に設立すると、関連業界から37社が参画。齊藤も幹事機関として参画し、機能性化学品製造の自動化と連続生産の実現に向けたロードマップの策定に奔走した。参画した各社は、関心も意欲も高かったが、実現に向けて資金の調達を募ると、手を上げる社はいなくなってしまったのだ。

だが、そこで諦めずに1社1社と対話を重ねたことで、結果的に齊藤の株式会社高砂ケミカルのほか8社と産総研がプロジェクトに加わり、2018年から国の研究開発プロジェクト*1で自動連続生産設備の開発を始めることができた。

立方体フレームに内包したモジュール型設備で自動連続生産システムを実現

「このプロジェクトでは、高砂ケミカルと田辺三菱製薬、コニカミノルタケミカルら研究系の3社と産総研が共同研究と実証を行い、残る5社が装置や設備の開発を担いました。産総研に各社が集まって実験を進める集中型の研究室を設置し、産総研の研究者も多数メンバーに入ってもらいました。自動連続生産設備の開発にあたっては、バッチ生産と連続生産は対極にありますが、それぞれの長所を併せ持つ方式を考えました。例えばクッキーであれば、生地をこねるのは大きな釜で、型をつくるなら連続生産というように。最初から最後まで全体として連続していることを目指しました」と、齊藤は振り返る。

自動連続生産設備の開発を進め、確実に事業として育てていくため、2019年にディープテック事業としては稀なスタートアップとして株式会社iFactoryが設立されたのだ。

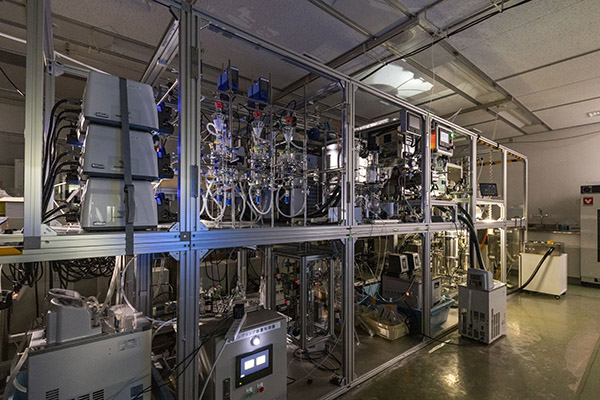

機能性化学品の製造プロセスは、原料供給、反応、抽出、晶析、ろ過、乾燥、充填など単位操作の組み合わせで構築される。まず開発したのが、これらの単位操作を立方体フレームに内包したモジュール「iCube™」だ。製造プロセスの単位操作を入れ込んだiCube™を組み合わせ、相互に連結させることにより一連の製造プロセスを構築するのだ。

一辺が2.32 mのiCube™。

一辺が2.32 mのiCube™。

iCube™の一辺は2.32 m、重量は5トン未満に収まること。また、市販薬の約7割に求められる生産量の約10 kg/時間を賄えるように、という強いポリシーを譲らずに開発を進めた。装置のサイズにこだわったのは、可搬性を持たせるためだ。道路交通法の規制を受けずにどこでも移送ができ、フォークリフトやクレーンを用いて自由に組み換えることもできる。

齊藤は「新薬を開発する場合、上市が1日遅れると1億円の損失と言われています。通常は建屋ができた後に装置を設置するため、製造装置が稼働するまで3~4年かかる。iCube™を使えば、建屋と並行して装置開発ができるので、新薬の製造設備が1~2年で立ち上げられます。開発のスピードアップは利益面で非常に大きいと思っています」と語る。

だからこそ、どの単位操作もiCube™の中に入れることが絶対条件。各社のパーツが収まらなくてもサイズだけは断固として譲らず、試行錯誤を繰り返して、相互に連結可能な一連の製造プロセスを構築した。

さらに、モジュールの標準化によって製造プロセスの再構成を容易にし、全体を制御するソフトウェアも開発。iCube™を接続した自動連続生産システム「iFactory®」で行った2023年の実証試験では、3種の化合物の製造実証を行い、いずれの化合物も規格に適合させることに成功。従来のバッチ方式の装置に比べて、8割以上のエネルギー削減効果と、6割以上の廃棄物排出量削減効果を実現する世界をリードする成果を出した。(2023/12/14 プレスリリース)

多数の企業が連携して取り組んできた自動連続生産設備iFactory®の開発だが、実はこのシステムは全て特許を取得していない。

「たとえ1社で製造プロセスを独占できても、業界唯一の技術は敬遠されます。特に医薬品は、その会社がなくなれば薬が作れなくなりますから。技術は多くの人に使われてこそ価値があるもの。自動連続生産設備の開発においてはオンリーワンの技術を持つことより、業界全体で使われるナンバーワンの設備を目指すことが重要です」と、齊藤はその志を語る。

普及と実用化に向けた最重要課題は人材育成

機能性化学品の工場での製造プロセスを自動化するiFactory®の開発と並行して進められていた事業がある。それが、自動連続生産設備iFactory®のスケールダウンを目指すプロジェクト「iFactory Trigger™」の開発だ。iFactory®は工場での利用を想定した生産量とサイズであり、製品化の前には実験室で自動連続生産のプロセスを実証できる設備が必要だったのだ。

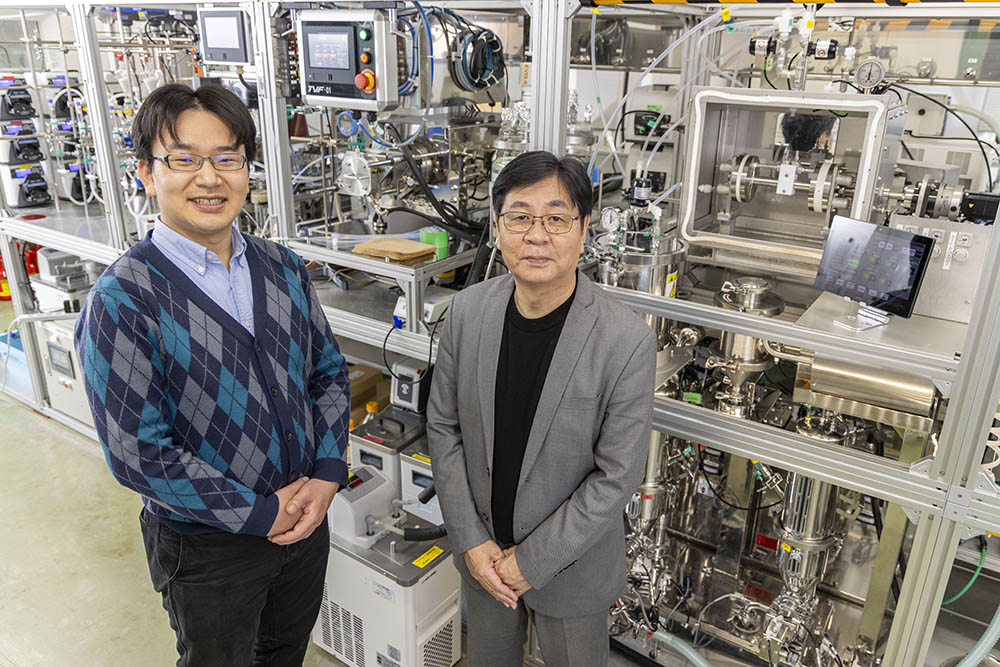

株式会社iFactoryと産総研が開発したiFactory Trigger™の最初の導入先となったのが産総研の先進触媒拠点*2だ。ここで研究を進めるのが、産総研触媒化学研究部門フロー化学研究グループ主任研究員の増田光一郎だ。

「実際に実験室で検証しようとすると、抽出、洗浄など工程ごとに機器が実験台の端から端までずらりと並びます。それらが全て1 m3サイズのキューブにコンパクトに収まっていますが、このサイズに収めるのが非常に大変だったというのは、使ってみると実感できます」と、増田は語る。

iFactory Trigger™のサイズは一辺1 mで、生産量は約100 g/時間と、iFactory®の1/100だ。

1 mの枠内に各種装置を詰め込んだiFactory Trigger™。ごく普通の実験室に連続生産装置一式を置くことができる。

1 mの枠内に各種装置を詰め込んだiFactory Trigger™。ごく普通の実験室に連続生産装置一式を置くことができる。

装置の普及と実用化に向けては、装置を扱える技術者の育成が欠かせない。iFactory Trigger™の開発とあわせて、産総研とiFactory社が進めたのが人材育成事業だ。産総研に設置した装置や制御システムなどを使用して、連続生産を実践的に理解するためのトレーニングプログラムを開発し、2025年7月現在までに19社37名が受講した。(現在、2025年度のプログラムの申し込みを受け付けています)

トレーニングプログラムについて増田はこう説明する。

「化学メーカーだけでなく開発ベンダーなどの企業も対象とした、簡単な化合物を扱う1週間の概略コースと、さらに深めて学ぶ3週間のコースがあります。半分以上の企業が1週間で、化学メーカーは高確率で合計3週間のコースを選ばれます」

さらに、トレーニングを継続して、他の人に教えることができるほど理解を深めたコーチとして産総研が認定する仕組みもある。

このトレーニングプログラムで特徴的なのは、分解、洗浄、組み立てのプログラムが入っていること。機械を隅から隅まで見て学んだ上で操作できるのだ。齊藤は「公的機関である産総研という組織だからできるプログラムです。原理がわかるまで学んだことはいつかどこかで必ず役に立つ、教育とはそういうものです」と語る。

iFactory Trigger™の分解と組み立てを行う様子。

iFactory Trigger™の分解と組み立てを行う様子。

増田も「連続生産はスイッチを押せば出てくると認識されて、非常にブラックボックス化しやすい。中で何が起こっているかを一通り把握していないと装置をきちんと動かせないため、分解、洗浄、組み立ての過程まで知ることは、非常に重要な学習プロセスだと考えています。トレーニングを受ける際は、プロセス開発をされている方と製造現場で作業されている方がタッグを組んで来ていただくとより深く理解していただけると思います」と、産総研でトレーニングプログラムを進める意義を語る。

プログラムの卒業後に自社に戻って検討を重ねた後に、実際の事業の相談がまとまるのは概ね1年後だという。事業化のターゲットは医薬品に限定していないが、レギュレーションが最も厳しい医薬品をクリアすれば可能性は他分野に広がる。

「次につなげたいとお話をいただくのは、やはり3週間のコースを受けられた企業の方が多いです。その後、プロセス設計や候補化合物の選定に入り、現在7~8社が上市を目指して動いています。実際にiFactory®を使って生産や製品が上市されれば、その後の展開が変わってくるでしょう」と、齊藤はいう。

事業の実現には、教育だけでなく、事業化を担う企業と伴走する技術コンサルティングや装置設計までの一連の流れの構築が必要だ。研究から実装までの道のりが非常に短い連続生産の実現を、iFactory社がさらに加速させようとしている。

新薬製造プロセスをコストダウンし、機能性化学品製造の課題を解決

「最終的に目指すのは『こういうもの作りたい』を瞬時に実現すること。今後の展開に向けてiFactory®で集積したデータを産総研と共有しています」と齊藤は語る。

iFactory®はモジュール型の設備のため、医薬品製造に必要な承認手続きの効率化も狙える。実現すれば、新薬を開発する製造プロセスの開発を大幅にコストダウンし、医療費や薬価の引き下げにもつながるだろう。

「そこまでの実績を残せるのが理想です。私の世代では時間が足りないかもしれませんが、増田さん達なら実現できると思っています」と齊藤は、増田にエールを送る。

増田は、「これからの課題はいかに化学メーカーに知っていただき、使ってもらうかです。そのためにはトレーニングプログラムの効率化と充実が必要と考えています。意志決定の迅速な企業とタッグを組んで開発を進めるためにも、効率的なプログラムの運営は不可欠です。技術は人に紐づくものですから、このトレーニングプログラムをより受講しやすく充実したものにしていきます」と意気込む。

iFactory社は2023年に株式会社AIST Solutionsが認定するAISolスタートアップ*3企業となった。

「私たちには、新しい技術ゆえの苦労もあります。資金調達において前例や指標がないため、評価されることすらも難しかったり、装置の設置場所が足りなかったりといった課題もあります。ですが、事業としてここまで実現できたのは産総研やAIST Solutionsとの連携あってのことだったと思います。自動連続生産設備iFactory®の事業化を通して医薬品づくりから人づくりまで、着実に進めていきます」(齊藤)

iFactory社は、産総研やAIST Solutionsとともに、機能性化学品製造の課題を解決し、確実に事業化を実現するべく前進し続けていく。

*1: 国立研究開発法人新エネルギー・産業技術開発機構NEDO戦略的省エネルギー技術革新プログラム 「再構成可能なモジュール型単位操作の相互接続に基づいた医薬品製造用iFactory™の開発」 [参照元へ戻る]

*2: マテリアル・プロセスイノベーション(MPI)プラットフォーム :茨城県の先進触媒拠点、愛知県のセラミックス・合金拠点、広島県の有機・バイオ材料拠点からなる産総研の材料関連技術の研究開発拠点。[参照元へ戻る]

*3: AISolスタートアップ:産総研の100%出資子会社である株式会社AIST Solutionsが、社会課題解決への貢献、技術的競争優位性、市場性、産総研とのシナジーなどの観点から産総研グループの経営戦略に照らしてふさわしいと判断するスタートアップ企業を認定するもの。[参照元へ戻る]

株式会社iFactory

代表取締役

齊藤 隆夫

Saito Takao

触媒化学研究部門

フロー化学研究グループ

主任研究員

増田 光一郎

Masuda Koichiro

株式会社iFactory

産総研

材料・化学領域

触媒化学研究部門

- 〒305-8565 茨城県つくば市東1-1-1 中央第5群