ケミカルリサイクルとは?

ケミカルリサイクルとは?

2025/01/29

ケミカルリサイクル

とは?

―何度でも再利用できる理想のリサイクル技術―

科学の目でみる、

社会が注目する本当の理由

ケミカルリサイクルとは?

ケミカルリサイクルとは、ある物質を化学的に分解し、元の化学成分に戻して再利用するリサイクル技術のことです。例えば、プラスチックのリサイクルには、主にマテリアルリサイクルとケミカルリサイクルがあります。最近は、世界中でプラスチックを適切にリサイクルし、資源として循環させる「サーキュラーエコノミー」への移行が強く求められています。そのため、マテリアルリサイクルで機械的に処理するだけでは対応できない種類のプラスチックをリサイクルできるケミカルリサイクルの実用化に期待が高まっています。

日本や欧米では、使用済みのPETボトルを新たなPETボトルに作り直す「ボトル to ボトル」を実現するためのケミカルリサイクル技術が開発されてきました。従来のケミカルリサイクルは高温・高圧の条件で反応させるため、エネルギー消費が大きいことが課題でしたが、近年、低温でPETを分解できる技術が開発され、その動向に注目が集まっています。ケミカルリサイクル研究の現在地と、実用化に向けた課題、未来の展望について、触媒化学融合研究センター ケイ素化学チームの田中真司主任研究員に聞きました。

ケミカルリサイクルとは

プラスチックのリサイクルにおける、ケミカルリサイクルとは、使用済みプラスチックを化学的に分解し、元の化学成分に戻して再利用するリサイクル技術のことです。一般的にプラスチックは長いポリマー鎖から構成されていますが、ケミカルリサイクルではこれらの鎖を分解し、製造時に使われた元の化学物質に戻します。この方法によって、品質の劣化が少ない新しいプラスチック製品を作ることができるため、繰り返しリサイクルが可能となります。

ケミカルリサイクルとマテリアルリサイクル

廃プラスチックを再生しプラスチックとして利活用するリサイクル技術には、ケミカルリサイクルとマテリアルリサイクルの2種類があります。

マテリアルリサイクルとは、使用済みプラスチックを機械的にリサイクルする方法で、粉砕、洗浄、造粒などの工程を経て再利用できる形に加工する技術です。たとえば、PETボトルを集めて洗浄し、ラベルやキャップを取り除いてから熱で融解して、PETボトルを再成形する方法があります。このプロセスでは、プラスチックの分子構造を壊さず、そのままリサイクルしますが、何度も加熱・冷却を繰り返すことでプラスチックの品質が徐々に劣化し、色が変わったり、強度が落ちたりするという問題があります。

一方で、ケミカルリサイクルは、使用済みプラスチックを一度化学的に分解し、元の原料であるモノマーやナフサとして再生するリサイクル技術です。ケミカルリサイクルは、プラスチックを分子レベルで再生するため、何度でも新しい製品として再利用できます。この方法の利点は、機械的なマテリアルリサイクルでは除去しきれなかった不純物や色素を取り除き、再び透明で高品質なプラスチックを製造できる点です。

また、PETを原料として作られるポリエステル繊維は、衣服などを作るときに染料を使ったり、他の繊維と混合されたりすることが多くあります。ケミカルリサイクルでは、こうした着色された複合繊維からPETのみを分解して取り出して、再び白い繊維を作り直すことができます。利点の多いケミカルリサイクルですが、エネルギーを大量に使うことや、反応に高温・高圧を必要とすることが問題点として挙げられてきました。

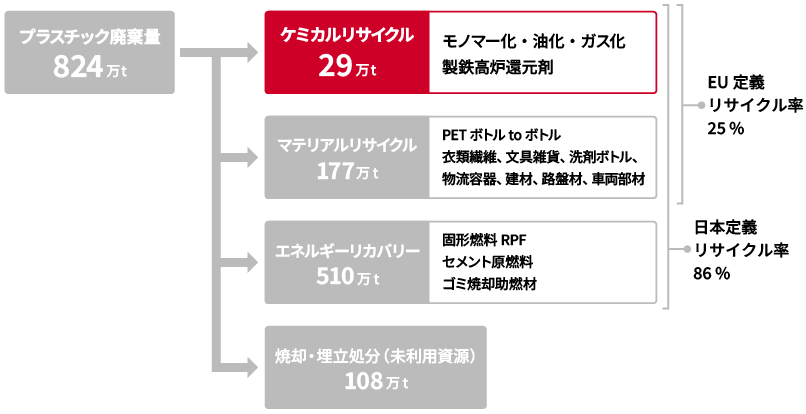

廃プラスチックリサイクルの現状。(プラスチック循環利用協会「プラスチックリサイクルの基礎知識」を参照して産総研にて作成)

廃プラスチックリサイクルの現状。(プラスチック循環利用協会「プラスチックリサイクルの基礎知識」を参照して産総研にて作成)

ケミカルリサイクルが注目される社会的背景

2015年の「パリ協定」採択以降、プラスチックの生産や使用に対する規制やリサイクルの推進が強化されています。特に欧米を中心にプラスチック廃棄物の削減や再利用を促す動きが強まっており、ヨーロッパでは、EUの厳しい規制の下で、プラスチック製品のリサイクルや再利用が進められています。使い捨てプラスチック製品の禁止や、包装材のリサイクル、過剰包装の禁止などのほか、非リサイクル性プラスチックに対する課税制度も導入されています。

日本も「プラスチック資源循環メカニズム」を構築し、2040年までに追加的汚染をゼロにすることを目指しています。国内では、プラスチックの資源循環を促進するための法律が施行され、プラスチック使用製品の設計から廃棄処理までの取り組みが強化されています。

しかし、すべてのプラスチックをなくすことは現実的ではありません。プラスチックの原材料である石油は有限の資源ですが、プラスチック廃棄物を再び活用すれば、資源確保、廃棄物処理の両面で課題の解決に貢献できます。さらにそのリサイクルは、再現性が高く何度でも繰り返し行える効率的な技術を用いたものであることが重要であるため、ケミカルリサイクルに注目が集まっています。

ケミカルリサイクルの技術

プラスチックのケミカルリサイクルの技術にはさまざまな種類がありますが、中でも代表的なのが「解重合法」です。

解重合法は、プラスチックをモノマー単位に分解する手法で、PET、ナイロンなどの重縮合系ポリマーから作られるプラスチックに適用可能な技術です。この技術では、加水分解や加アルコール分解といった化学反応を利用して、ポリマー鎖の狙った箇所を選択的に切断し、元のモノマーや低分子量の物質にまで分解します。例えば、PETボトルの解重合では、モノマーであるテレフタル酸とエチレングリコールに分解し、これを再度ポリマー化して新たなPET製品にすることができます。解重合法はリサイクルされたプラスチックの品質を損なわないため、何度でも新品同様の製品を作れるという利点があります。しかし、技術的な難易度が高く、現時点ではコストがかかる点も課題です。

そのほか、高温で加熱し酸素を使わずに分解、モノマーや燃料などを生成する熱分解法も一部のプラスチックで使われています。

PETのケミカルリサイクルの主な流れ

PETのケミカルリサイクルの主な流れ

産総研の取り組みと未来への展望

産総研が取り組むケミカルリサイクルの研究

産総研では、PETなどの重縮合系ポリマーを高温や高圧条件の必要ない温和な条件でモノマーに分解する技術開発に取り組んでいます。(産総研マガジン「実験化学で新たなリサイクル技術を開発」)

特に注目しているのはPETを原料とした化学繊維の分解です。綿などの自然界に存在する繊維は生物が分解できるため、捨てられてもやがて分解されます。しかし、ポリエステル繊維などの原料となるPETは石油由来の人工物のため原則として生分解性はなく、自然界に捨てられるとマイクロプラスチックなどの環境汚染に繋がります。

最近、PETを分解することができる酵素が発見され、実用化に向けた取り組みが進められていますが、この方法はポリエステル繊維などに使われる結晶性PETの分解速度が極度に遅い点など、多くの課題があります。

産総研では、PETの用途の多くを占めるポリエステル繊維を比較的温度の低い条件で省エネルギーに分解できる新しい方法を開発しています。私たちが開発したPETのケミカルリサイクル技術では現在、90%以上の分解率を達成しています。株式会社AIST Solutionsと連携して、実用化に向けた反応スケールアップやコスト削減を進めています。

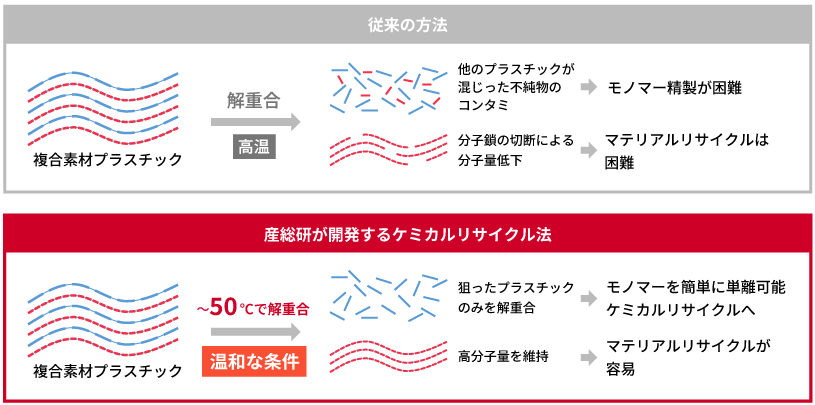

この技術は、他の素材とPETが混じっていても、PETだけを分解できるのが特徴です。ポリエステル繊維でできた洋服などは、多くの場合ポリエステル繊維と綿など、複数の繊維が混ざっていますが、そういった場合もPETだけを温和な条件で分解することができるので、PETをケミカルリサイクルすると同時に他の素材をマテリアルリサイクルすることができるのです。

衣服等の複合素材からなるプラスチックのケミカルリサイクルの流れ。産総研が開発する手法では、エネルギー消費の少ない温和な条件でプラスチックのみを分別して分解することができる。

衣服等の複合素材からなるプラスチックのケミカルリサイクルの流れ。産総研が開発する手法では、エネルギー消費の少ない温和な条件でプラスチックのみを分別して分解することができる。

他にも、スーパーエンジニアリングプラスチックと呼ばれる、金属のように頑丈であり、通常はケミカルリサイクルを想定しない材料を分解する技術の開発に成功しています。(産総研マガジン「スーパーエンジニアリングプラスチックとは?」)

ケミカルリサイクルがもたらす未来

プラスチックはその利便性から広く普及し、多くの利点がある重要な材料です。一方で、環境への負荷を減らすためには、これまで石油を原料にしていた基幹産業が率先してプラスチックを原料にケミカルリサイクル技術を用いながら、産業を成り立たせていく仕組みづくりを目指さなければなりません。プラスチックのリサイクルは幅広い産業の課題です。産総研のPET分解技術にご関心のある企業の皆様は、ぜひお問い合わせください。

リサイクル技術は現代社会における重要な課題ですが、長期的な視点からは、技術の進展により、より頑丈で長持ちし、かつリサイクルも簡単な新しいプラスチックの開発が期待されます。研究者として、環境規制をクリアする材料以上の、まだ誰も見たことのない新しい材料の開発を追求しながら、PET分解技術の社会実装を進めていきたいと考えています。