“ラスボス”を倒すための闘いが始まった

“ラスボス”を倒すための闘いが始まった

2025/04/23

“ラスボス”を倒すための闘いが始まった日本特殊陶業と産総研の「ポストネオジム磁石」実用化へ向けた挑戦

2024年9月、日本特殊陶業と産業技術総合研究所は、今後、電動化の進む自動車や産業機械におけるモーターの重要部品として使われる永久磁石について、カギとなる研究成果を発表した。現在この分野で使われるのは主にネオジム磁石だが、その性能が頭打ちになるなかで、ポストネオジム磁石の研究に世界が取り組んでいる。両者は、ポストネオジムの有力候補であるサマリウム-鉄-窒素磁石(Sm2Fe17N3、サマリウム鉄系磁石)を、従来よりも高密度で高性能にできる技術を開発した(2024/09/10プレスリリース)。高耐熱で資源リスクが低いという利点を生かすことで、今後、耐熱性が要求される電気自動車など高効率モーターへの展開が期待される。2022年4月に設立された「日本特殊陶業-産総研カーボンニュートラル先進無機材料連携研究ラボ」では、シナジーをどのように高めて、この成果を生み出したのか。その開発の軌跡をたどる。

2024年9月、日本特殊陶業と産業技術総合研究所は、今後、電動化の進む自動車や産業機械におけるモーターの重要部品として使われる永久磁石について、カギとなる研究成果を発表した。現在この分野で使われるのは主にネオジム磁石だが、その性能が頭打ちになるなかで、ポストネオジム磁石の研究に世界が取り組んでいる。両者は、ポストネオジムの有力候補であるサマリウム-鉄-窒素磁石(Sm2Fe17N3、サマリウム鉄系磁石)を、従来よりも高密度で高性能にできる技術を開発した(2024/09/10プレスリリース)。高耐熱で資源リスクが低いという利点を生かすことで、今後、耐熱性が要求される電気自動車など高効率モーターへの展開が期待される。2022年4月に設立された「日本特殊陶業-産総研カーボンニュートラル先進無機材料連携研究ラボ」では、シナジーをどのように高めて、この成果を生み出したのか。その開発の軌跡をたどる。

ポテンシャルのある次世代磁石と研究の前に立ちはだかる壁

モーターは、電流が磁界から受ける力を利用して回転を生み出すコイルを回転させる装置である。強い回転を生み出すためには、永久磁石は必須の部材だ(産総研マガジン「永久磁石とは?」)。昨今、カーボンニュートラル社会を実現するために電気自動車、ハイブリッド自動車が注目されているが、そのほかの産業機器のモーターにも永久磁石が使用されている。現在広く使われているのが、ネオジム磁石だ。

1980年代、そのネオジム磁石は画期的な発明だったが、性能向上はほぼ限界に達している。また、ネオジム磁石には熱に弱いという難点がある。重希土類金属を用いた耐熱型ネオジム磁石も研究開発されているが、重希土類の多くは海外で産出される希少金属(レアアース)であり、その供給は常にリスクを抱えている。

そこで、ネオジム磁石よりも高い性能を持ち、耐熱性も高く、かつ希少金属を用いない磁石=ポストネオジム磁石の研究が、世界中の企業・研究所で進められている。

産総研が有力なポストネオジム磁石として研究してきたのが、サマリウム鉄系磁石だ。理論的にはネオジムの3倍以上の保磁力を発現するという高いポテンシャルを秘めている。

「私が産総研で研究を始めたのは7年前ですが、それ以前からこの研究は進められていました。超微細な粉末にする技術、粉末を焼結して固める粉末冶金技術、結晶構造を変える技術開発など、この材料のポテンシャルを引き出すための課題に取り組んできました。しかし、いろいろな方法で手を尽くしたにもかかわらず、なかなか成果は上がりませんでした」と振り返るのは、産総研マルチマテリアル研究部門 高機能金属材料プロセス研究グループの研究グループ長を務める平山悠介だ。

固める技術、用途にあった加工技術さえ確立すれば、ポストネオジム磁石としての有用性は誰もが認めるところだが、このチャレンジには、人材、資金、技術の壁が立ちはだかった。

脱エンジン時代。モーター磁石を新たな事業の柱に

そこに研究パートナーとして登場したのが、日本特殊陶業だ。同社は世界を代表するセラミックス関連企業で、自動車エンジンなどの内燃機関において混合気に点火する装置スパークプラグのほか、車載用酸素センサで世界トップシェアを誇るセラミックメーカーだ。自動車業界との関係が強いため、当然、電動車のモーターについての関心もあり、モーター用磁石についても基礎研究は進めていたが、製品化には至っていなかった。

同社科学研究所マネジメント室の岩崎将任は、「点火装置のスパークプラグで世界トップといっても、純粋なエンジン車が新車販売台数に占める割合は減少しており、その地位に安住することは難しい。今、まさに事業のポートフォリオを転換する好機といえるでしょう。あらためて考えてみると、磁石というのはモーターにとってなくてはならないもの。高い信頼性と耐久性が求められるという意味では、ガソリンエンジンにおける弊社のスパークプラグと同じような立ち位置にある部品です。これは当社こそやるべきだ。いや、世界がカーボンニュートラルへと向かうなかで、当社の次の事業の柱として、ぜひビジネスにしたいという思いがありました」と語る。

ただ、一社単独で新たに高性能磁石を生み出すことは難しい。磁石の開発は、大正時代に作られたKS鋼から、現在世界最強の磁力を持つネオジム磁石に至るまで、日本の研究が世界をリードしており、産業としても国際競争力を持つ分野だ。異分野から新規に参入するには高い障壁があるが、開発が成功すれば事業として大きな可能性がある。そのため、同社としても研究実績で先行する産総研との共同研究は大きなチャンスだったのだ。サマリウム鉄系磁石の研究で培われた経験・知見はもとより、産総研が培ってきた粉末をセラミックスのように固める粉末冶金技術にも、期待が大きかった。

「粉末冶金の技術にはシビアな条件が必要で、その環境が整っている研究所というのは魅力でした。それが開発の肝の一つだろうという直感はありましたね」と、岩崎は振り返る。

「何とかこれをやり抜きたい」——モチベーションとビジョンの合致

その粉末冶金技術の開発に長年携わってきたのが、高機能金属材料プロセス研究グループの主任研究員・山口渡だ。

「粉末の大きさをコントロールしたり、粒子の形状をコントロールしたり、粉末を固めたりする技術として、焼結助剤を入れる方法があるのですが、それを入れるにしてもさまざまな手法があり、独自のノウハウがあります。自分がこれまで培ってきた知見を使って、技術を花開かせたいという思いがありました。その夢を一緒に担ってくれる企業が現れたのは、嬉しかったです」と、山口。

「日本特殊陶業は、私たちが『何とかしたいな』と思っていたサマリウム鉄系磁石を、同じく『何とかしたい』と言ってくれて、同じ方向を向いてくれました。そうした、はっきりしたモチベーションやビジョンを持っている会社こそ、私たちが組むべき相手なのです。しかも産総研に、優秀な若手の研究者を預けてくれた。若い方と一緒に、チームで実験できるというのは私たちとしても魅力ですし、さらに製品化につながるかもしれないというところもワクワクします。産総研は、やはり研究成果を社会実装して、製品までの橋渡しをするのがミッションですから」と、平山も言う。

両者は2022年に「日本特殊陶業-産総研カーボンニュートラル先進無機材料連携研究ラボ」(以下、冠ラボ)を設立し、共同研究をスタート。岩崎が連携研究ラボ長に就任することになった。

新たな助剤合金を探せ!探索の旅を執拗に続けた若手研究者

両者のシナジーをどう高めるか。冠ラボの一人で、日本特殊陶業入社7年目の飯田悠太はこう語る。

「私は磁性体に関してはまったくの素人で、金属材料ですらほとんど扱ったことがありませんでした。セラミックスと金属の違いは大きいだろうな、というのが冠ラボの一員になった時の最初の印象です。とはいえ、セラミックスの中でも、非常に焼き固まりにくい、難焼結のセラミックスがもともとの私の専門。サマリウム鉄系磁石も焼結して固まりづらいとは聞いていましたが、材料こそ違えど、焼き固まらない材料を何とかして焼結化させてきたノウハウは役に立つだろうというという確信はありました」

現在のサマリウム鉄系磁石が焼結しづらいのは、焼結の過程で“液相”が現れないからだ。そこで固相焼結という方法を採るのだが、これは固体同士が相互に焼結するだけなので、構造が緻密になるのには時間もかかるし、高温による焼結が必須条件だ。ところが、サマリウム鉄系磁石は高温で焼結を行うと、分解してしまうという難点がある。このジレンマを解決するには、焼結のプロセスで他の材料、を混ぜて液相を作り出すしかない。この混ぜる材料、つまり焼結助剤がきわめて重要な役割を果たすのである。

「サマリウム鉄系磁石の“液相焼結”というのは、ゲームでいえば“ラスボス”のようなものです」と山口は言う。乗り越えなければならない“ラスボス”を倒すため、両者はまず戦略と陣形を整えた。

「ネオジム磁石のように現在知られている硬い金属複合体というのは、ほとんどが焼結の過程で液相が出るからこそ、緻密になって複合体として扱うことができます。液相焼結ができれば、固めたい側としてはすごく嬉しい。問題は、そのための助剤として最適なものは何かを探すことです。私たちの求めている条件は、620 ℃以下で液相を生成できること、緻密化を促進するものであること。これを満たす単元素金属は、亜鉛(Zn)以外にほとんど知られていませんでした。そこで探索対象を、複数元素を含む合金に広げて、網羅的な検討を行う道を私たちは選択しました」と、平山は振り返る。

産総研の先行研究で、ある程度絞られていた助剤合金の組み合わせは、それでも50通り以上あった。それをしらみつぶしに検討していったのが、飯田だ。

「絞り込んだ助剤合金の候補をすべて試しました。“いいもの”というのは、最初はなかなか出てこなくて、やってはだめの繰り返し。報告の場でもなかなかいい結果を示せないということが続いて、心が折れそうになったこともありました。しかし、その難しさは最初から覚悟していたこと。くじけずに粘り強くやった結果、1年近く経ったところで、『これは!』というものが一つ二つ見つかってきました」(飯田)

“ラスボス”である液相結晶をつくる焼結助剤の探索と同時に、この過程では、助剤をどのように導入するかという山口らのノウハウも活用された。

「理想的には、粒子と粒子がお城の石垣みたいにぴったりとくっつくような組織を作りたいわけです。助剤を広くまんべんなく行き渡らせるために、助剤を箔状にし、それを細かくして分散させる技術など、手を替え品を替え、何度も試しました」(山口)

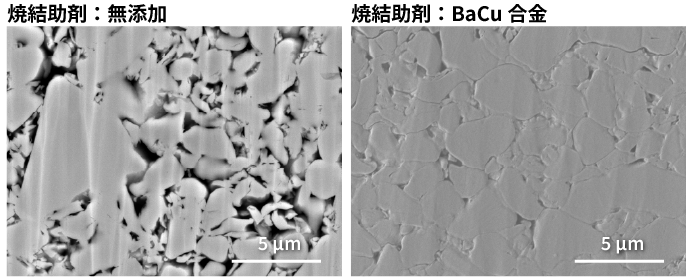

焼結助剤になりうる合金のスクリーニングを積み重ねた結果、バリウムと銅の合金(Ba-Cu合金)が有力候補に挙がってきた。銅はもちろんバリウムも容易に手に入る金属だ。焼結助剤を添加しない場合は、焼結した磁石には多くの空隙が残っているが、Ba-Cu合金を焼結助剤として用いると、焼結プロセスの中で液相ができることで、その空隙が大幅に減り、緻密になっていることがわかった。この緻密な微構造が形成されることで、磁気特性も向上する。物体が持つ磁化の強さを示す残留磁化では助剤なしの場合と比べて10 %、最大エネルギー積(磁石がため込むことのできる最大の磁気エネルギー)も20 %以上だ。

「サマリウム鉄系磁石については、何かを混ぜて特性が上がるという報告そのものがこれまでになかったんです。磁気特性が数パーセント上がっただけで、重要な研究成果になるのがこの世界。最初は数パーセント上がっただけでみんなが驚くのが不思議でしたが、それだけでも重要な成果だと聞いて、10 %、20 %も上がったというのはやはりすごいことなんだと、その達成感は後からじんわりやってきました」と、飯田はほほ笑む。

焼結助剤が無添加の場合、焼結磁石には多くの空隙が残存する。チームが理想としたのは、「粒子同士が、お城の石垣のようにくっつき合う」こと。Ba-Cu合金を焼結助剤として用いたことで、空隙が大幅に低減され、緻密化が促進された。

焼結助剤が無添加の場合、焼結磁石には多くの空隙が残存する。チームが理想としたのは、「粒子同士が、お城の石垣のようにくっつき合う」こと。Ba-Cu合金を焼結助剤として用いたことで、空隙が大幅に低減され、緻密化が促進された。

粒子と粒子の境界を制御してさらなる性能向上へ

かくして、ポテンシャルの開花を阻止していた、サマリウム鉄系磁石の緻密化=ラスボスを倒す道筋は見えてきた。しかし、これはまだ闘いの始まりにすぎない。

「微細な構造を観察すればするほど、サマリウム鉄系磁石にはまだまだポテンシャルがあると思えます。現在の世界の磁石研究は、粒子と粒子の間の“粒界”をコントロールする“グレインバウンダリーエンジニアリング”の世界に入っていますが、私たちもそこまで早く辿り着いて、さらなる性能向上に取り組みたいと考えています」と、平山は今後の研究の方向性を語る。

今回の成果を学会で発表すると、産総研はもちろん、日本特殊陶業にもさまざまなメーカーからの問い合わせが殺到した。

「サマリウム鉄系磁石は、性能はよさそうだけど使われているのは見たことないよね、と言われていたものが、かたちとして見えてきました。実際、数多くの問い合わせをいただいています。今後は、この磁石をモーターに組み込んで顧客に提案し、事業化をさらに進めたい。自動車だけでなく、ドローンなどモーターを使ったモビリティの世界はどんどん広がっています。産業用モーターにもこの磁石は十分活用できるものです」と、岩崎は事業化への展望を語る。

そして、若手の飯田は、冠ラボで活動してきた2年間をこう振り返る。

「冠ラボの研究では、単に実験を繰り返すだけでなく、たえず本質を理解することの重要性が問われました。つねにメカニズムの本質に立ち戻って事象を理解するという研究姿勢から学んだことは大きい。いずれ会社の研究開発にもその考え方を生かしたいと思っています」

ラボスケールでは性能は出るが、量産フェーズになるとその性能が出なくなるというのは、企業内の研究開発でもよくあること。その原因を探るのに時間がかかり、結果的に製品化を断念する研究テーマは幾多もある。ビジネスはやはり「タイム・イズ・マネー」だからだ。しかしその狭く険しい道も、それぞれの組織の知見を組み合わせることで突破できることがある。民間企業と産総研の研究者が膝を突き合わせて、同じテーマを追究することの意義はそこにあるのだ。

誰も崩せないと思われていた壁を突き破ることで、サマリウム鉄系磁石の研究は、さらなる性能向上と社会実装に向けたフェーズに入った。両者の共同研究がもたらしたシナジーが、次の難敵を打ち倒すための原動力となり、さらなる成果を生み出していく。

サマリウム鉄系磁石の焼結金型(写真左奥)、磁性体粉(写真右奥)、ペレット状の磁石(写真右手前)。産総研中部センターのラボで実験・計測が繰り返されている。

サマリウム鉄系磁石の焼結金型(写真左奥)、磁性体粉(写真右奥)、ペレット状の磁石(写真右手前)。産総研中部センターのラボで実験・計測が繰り返されている。

日本特殊陶業-産総研 カーボンニュートラル先進無機材料連携研究ラボ

(日本特殊陶業株式会社)

連携研究ラボ長

岩崎 将任

Iwasaki Masato

マルチマテリアル研究部門

高機能金属材料プロセス研究グループ

研究グループ長

平山 悠介

Hirayama Yusuke

日本特殊陶業-産総研 カーボンニュートラル先進無機材料連携研究ラボ

(日本特殊陶業株式会社)

特定集中研究専門員

飯田 悠太

Iida Yuuta

マルチマテリアル研究部門

高機能金属材料プロセス研究グループ

主任研究員

山口 渡

Yamaguchi Wataru

日本特殊陶業-産総研 カーボンニュートラル先進無機材料連携研究ラボ 産総研

材料・化学領域

マルチマテリアル研究部門