高性能電極の鍵となったナノサイズのしま模様

高性能電極の鍵となったナノサイズのしま模様

2022/03/30

高性能電極の鍵となった ナノサイズのしま模様 燃料電池の未来をリードする技術に注目

すでに家庭用や業務用のコージェネレーションシステムとして販売されている固体酸化物形燃料電池(SOFC)だが、広く普及するためには、さらなる技術的な進化による経済性や効率性の大幅な向上が必要だ。SOFCで使われるさまざまな部材の高性能化はその一つで、なかでも電極の性能向上は最重要課題とされている。産総研はナノテクノロジーを活用した新規電極の創出とその高性能化を実現し、システム全体の小型化・低コスト化に貢献することを目指している。燃料電池がさまざまな場面で使われるようになれば、カーボンニュートラル社会の実現に、私たちはまた一歩近づくことになる。

すでに家庭用や業務用のコージェネレーションシステムとして販売されている固体酸化物形燃料電池(SOFC)だが、広く普及するためには、さらなる技術的な進化による経済性や効率性の大幅な向上が必要だ。SOFCで使われるさまざまな部材の高性能化はその一つで、なかでも電極の性能向上は最重要課題とされている。産総研はナノテクノロジーを活用した新規電極の創出とその高性能化を実現し、システム全体の小型化・低コスト化に貢献することを目指している。燃料電池がさまざまな場面で使われるようになれば、カーボンニュートラル社会の実現に、私たちはまた一歩近づくことになる。

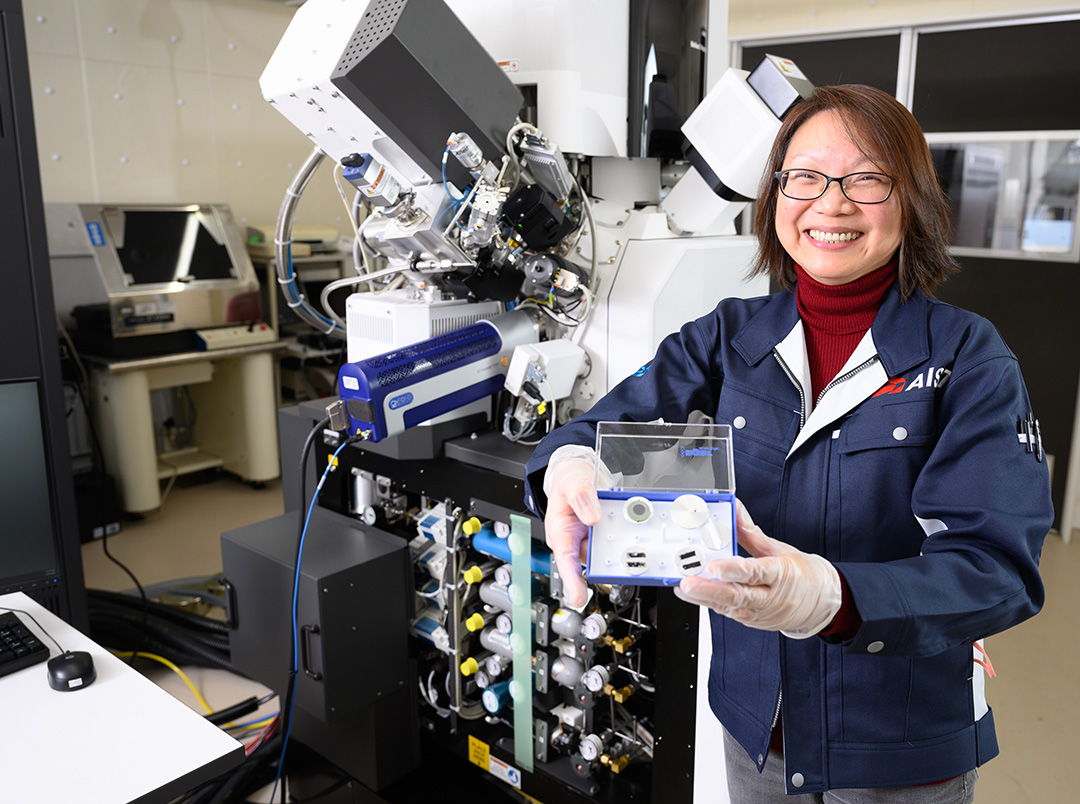

顕微鏡下に美しいストライプ。新しい“ナノ複合空気極”が目の前に出現した

自己組織化ナノ複合極のストライプ構造

自己組織化ナノ複合極のストライプ構造

(出典:K. Develos-Bagarinao et al., Nat. Commun. 12, 3979 (2021))

「電子顕微鏡がつくった画像を見て本当にびっくりしました。ランタン系酸化物やセリア系酸化物がそれぞれの層を形成し、数ナノメートル間隔で規則正しく並んでいる。これまで見たことのない、とても美しいストライプ構造。新たな“ナノ複合空気極”が目の前に出現したのです」と、つい昨日のことのように興奮気味に話すのは、ゼロエミッション国際共同研究センター 電気化学デバイス基礎研究チーム 主任研究員のバガリナオ・カテリンだ。

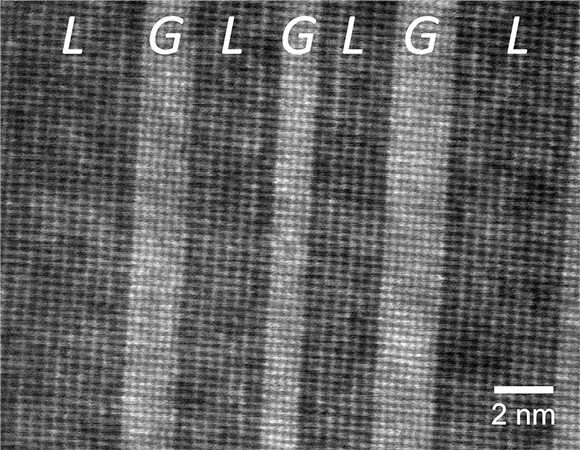

近年、カーボンニュートラル社会の実現に向けて、発電の際に二酸化炭素が発生しない燃料電池技術への期待が急速に高まっている。なかでも固体酸化物形燃料電池(SOFC)は、電解質に高温で酸化物イオンだけを通すセラミックス材料を用いることで、高い運転温度で、高い発電効率が得られ、高価な電極材料を必要としないというメリットがあり、有力な燃料電池とされている。

固体酸化物形燃料電池(SOFC)のセルスタックと単セルのしくみ

固体酸化物形燃料電池(SOFC)のセルスタックと単セルのしくみ

バガリナオが発見したのは、このSOFCの中核的なファクター「三相界面」にかかわる新しい構造だった。

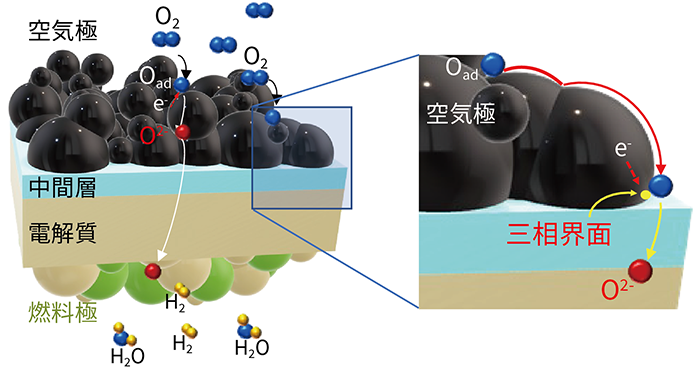

燃料電池の基本要素である単セルは、主に電解質とそれを挟むようにして取り付けられた空気極と燃料極で構成される。空気極が空気中の酸素を還元して酸化物イオンを生成するという役割で、空気極の表面と活性の高い三相界面に酸素の還元反応が起こる。三相界面とは電極、電解質、気相が接触する部分のことで、この界面の密度とともに電極表面積を増やせば酸素還元反応速度が高くなる。そのイオンは電解質を通って燃料極の三相界面に到達し、この界面反応にガスが供給されることで電極反応が起き、それが燃料と酸化物イオンと反応を起こすことで、外部回路に電子を放出する仕組みだ。したがって燃料電池の性能向上では、各電極反応が効率よく進むように三相界面が多い電極をつくることが極めて重要な課題とされてきた。

多孔質形状の限界を突破するブレークスルーはどこから生まれたか

SOFCの空気極材料にはランタン・ストロンチウム・コバルト・鉄系複合酸化物(LSCF)や、LSCFとセリア系酸化物(例えばガドリニアドープセリア=GDC)を混合した素材が用いられるのが一般的だ。これらの材料を湿式プロセスの一つであるスクリーン印刷法によって基板の上に塗布し、焼結すると、ミクロンサイズかつ小さな穴のあいた粒子がランダムに分布する多孔質構造の空気極ができる。多孔質形状はガスやイオンを通すのには好適だが、粒子サイズが大きいと電解質との接触面が小さくなる。結果として酸素の還元反応に高い活性を示す三相界面が少なくなり、反応に関する抵抗が大きくなる。抵抗が高くなると電極性能は向上しない。

電極・電解質・気相が接触する三相界面

電極・電解質・気相が接触する三相界面

この限界を突破するためには、ナノテクノロジーのアプローチを通して、従来の多孔質形状とは異なる新規構造体を生み出すブレークスルーが必要だった。それに取り組んだのが、バガリナオをはじめとする、産総研省エネルギー研究部門 エネルギー変換技術グループ及びゼロエミッション国際共同研究センター(GZR)電気化学デバイス基礎研究チームだった。

バガリナオは、「電極の物理的特性は、ガス反応やイオン拡散などの電気化学反応にも大きく影響します。これはサブミクロンからナノメートルのスケールで起こるプロセスなので、電極特性の向上には電極自体のナノ構造化が重要になるのです」と、ナノテクノロジーによるアプローチが不可欠な理由を語る。

産総研つくばのチームが目指したのは、ナノスケールの微細構造を持つ新たな空気極をつくりだすことだった。そのために電極材料の作製技術そのものを見直すことから研究はスタートした。選択したのは従来のスクリーン印刷法ではなく、パルスレーザー堆積法(PLD)と呼ばれる方法だった。PLDは、真空チャンバー内で高出力レーザーを照射して対象の材料(ターゲット)を一気に蒸発させて蒸着させる方法で、ナノテクノロジーの基盤を支える技術の一つだ。

バガリナオがPLD法による薄膜成形を思いついたのは、彼女がSOFCの研究を始める前に、高温超電導材料の研究に従事していたこととも関係がある。「超電導研究に従事していた頃、複合材料の薄膜作製を頻繁に行っていたので、SOFCの空気極にもそれが適用できないかと考えたのです。PLDを用いることで、結晶粒子をこれまでより小さなサイズで、より高い密度で自己成長させることができるようになるはずと考えました。分野が異なる研究の実験方法を適用するといいアイデアが生まれるということは基礎研究の世界ではよくあることだと考え、試してみることにしました」

目標は明確だったが、しばらくは試行錯誤が続いた。産総研が積み上げてきたコンポジット(複合)材料開発技術のノウハウが注ぎ込まれ、PLD装置のパラメータ調整など、何度も実験と観察が繰り返された。

その結果、冒頭のストライプ構造がようやく得られた。LSCF(ランタン・ストロンチウム・コバルト・鉄系複合酸化物)とセリア系酸化物GDC(ガドリニアドープセリア)の2種類の材料が自己組織化というプロセスを通して二つの異なる材料として分布し、ナノメートルスケールで交互に配置され、かつ電解質との良好な密着性を発揮していた。これによって、三相界面が従来の多孔質電極に比べて、高密度に形成されることがわかった。これはSOFCの次世代型デバイス開発につながるインパクトのある成果だった。

高出力化でコスト削減、システム小型化が可能に

ナノ複合空気極のストライプ構造によって、三相界面が従来の多孔質電極に比べて高密度に形成されることはわかった。しかし、残念ながらそれだけでは期待していたほど、燃料電池としての性能は得られなかった。空気極の上に形成する集電層の材料と構造がボトルネックになっていたのだ。

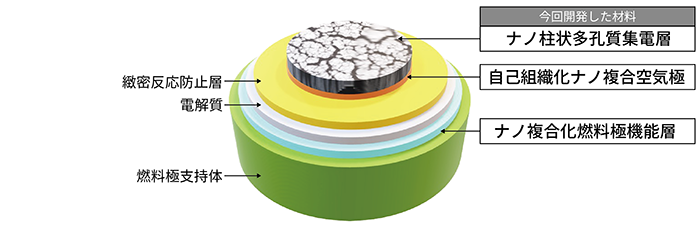

世界最高レベルの発電性能を実現した燃料極支持型SOFC単セルの概略図

世界最高レベルの発電性能を実現した燃料極支持型SOFC単セルの概略図

SOFCの電極反応を速やかに進めるためには、反応場への電子の供給が不可欠であり、空気極上には通常1ミクロン程度の粒子径からなる集電層を設ける。普通はその材料として導電性材料のペーストを焼き付ける。しかし、バガリナオは「SOFCに用いるナノ構造電極の性能を十分に引き出すには、集電層もナノ構造であるべきだ」と考えた。

そこで、今回のセルでは新たにPLD法を用いてランタン-ストロンチウム-コバルト複合酸化物(LSC)の多孔質の薄膜を作製し、それを集電層として活用することにした。この層は微細な柱状構造になっているため、酸素との接触面の表面積が広くなる。つまり、酸素還元反応が従来よりも効率よく進むのである。

空気極側だけからのアプローチをみても、SOFCが燃料電池として高い特性を発揮するためには、他の部材の高性能化を同時に行う必要があることがわかる。今回の研究では他にも、空気極の反対側にある燃料極の高機能化にも取り組んだ。燃料極にはそれを支える燃料極支持体と電解質の間には微細なミクロン程度の燃料極機能層を設けるのが一般的でこの機能層は、水素の酸化反応を速やかに進める役割を果たす。この性能向上もまた、SOFCシステム全体のスループットに大きく影響する。

つくばの研究チームの新規空気極の開発を受けて、燃料極機能層の改善にナノレベルで取り組んだのは産総研中部センター(名古屋市)のチームだ。こちらは噴霧熱分解法という方法を用いることで、10 nm程度の粒子が凝集した粉末を作製し、これを燃料極機能層に用いることにした。この層はセル全体の抵抗低減効果とともに、緻密な薄膜電解質の形成にも重要な役目を果たした。

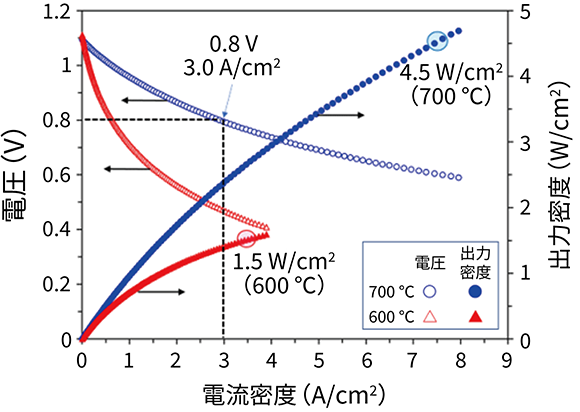

最終的には、2つのチームの成果をもち寄って、空気極、燃料極機能層、集電層のそれぞれに新規材料を用いた単セルを作製し、発電試験を繰り返した。その結果、出力密度として700 ℃で4.5 W/cm2以上という世界最高レベルを達成、さらに600 ℃でも1.5 W/cm2を計測した。

作製した単セルによる発電試験結果

作製した単セルによる発電試験結果

SOFCセルの一般的な作動電圧である0.8 Vでは、3 A/cm2(700 ℃)の電流密度であり、従来の一般的なセルの0.3~0.5 A/cm2と比較しても、約6~10倍の電流値を実現したことになる。(2021/6/25プレスリリース記事)

産総研内の共同研究とその成果が、燃料電池市場にもたらす影響について、バガリナオはこう述べる。

「SOFCの研究は、たとえグループが違っても産総研共通の課題。PLD法、噴霧法とそれぞれアプローチは異なるが、違うやり方が複数あるほうがむしろ研究に奥行きをもたらします。こうした産総研を挙げた技術開発が進めば、従来システムと比べてセル枚数を10分の1程度にできると見込んでおり、コストの大幅削減、システムの小型化に寄与できます。この研究がシステムの小型化と製造コスト削減に貢献することができれば、今後の燃料電池市場に大きなインパクトを与えると考えています」

国際共同研究が引き寄せるカーボンニュートラルの未来

今回の成果は、産総研「ゼロエミッション国際共同研究センター(GZR)」や、産総研と複数企業が戦略的共同研究を行う目的で2016年に設立した「固体酸化物エネルギー変換先端技術コンソーシアム(ASEC)」の活動を通して蓄積された革新的材料研究が、新型の燃料電池開発に結びついたものだ。

「ASECの革新材料開発では、企業の方々と一緒に、事業化のためにどのような課題をクリアしなければならないかを日々議論しています。基礎研究だけでなく、やはりその実用化を常に考える必要があるため、彼らとの意見交換はとても大切な意義があると考えています」

燃料電池によるカーボンニュートラル化は国際的な課題であり、産総研の燃料電池研究においても海外の研究機関との連携が強まっている。GZRが「国際共同研究」をうたうのも、そのためだ。今回の高性能の空気極開発でも、柱状構造の特性分析を英国のインペリアル・カレッジ・ロンドンなどと共同で進めている。

「燃料電池の逆動作である固体酸化物形電解セル(SOEC)については、再生可能エネルギーの実用化で先んじているヨーロッパ各国の関心度が高いのですが、SOFCについては日本の研究が世界を一歩リードしていると感じます。これからもSOFC研究のイニシアチブを、私たちが担っていきます」とバガリナオは胸を張る。

もちろん、電極や単セルの進化だけでなく、SOFCシステム全体の耐久性や信頼性は今後の重要な課題だ。家庭用SOFC形燃料電池は、一度設置すれば何年にもわたって安定して稼働することが期待される。業務・産業用あるいは移動体用燃料電池にも同様の課題が残されている。

今後は、「いろいろな評価や分析を重ねて、高出力を実現するメカニズムを明らかにすることが必要です。私たちなりにある程度のメカニズムは解明できているものの、その実証が急務です。そして、メカニズムが完全に理解できれば、性能向上のために次に何を変えるべきなのかが見えてくるでしょう」

バガリナオには、この研究の未来への道筋が明確に見え始めているようだ。

エネルギー・環境領域

ゼロエミッション国際共同研究センター

電気化学デバイス基礎研究チーム

主任研究員

バガリナオ カテリン

Katherine Bagarinao

産総研

エネルギー・環境領域

ゼロエミッション国際共同研究センター