独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)ナノシステム研究部門【研究部門長 八瀬 清志】ナノ炭素材料研究グループ 片浦 弘道 研究グループ長、田中 丈士 主任研究員および劉 華平 産総研特別研究員は、多段のゲルカラムに単層カーボンナノチューブ(SWCNT)分散液を注ぐだけで、炭素原子配列の異なる半導体型SWCNTを簡単に分離・回収できる技術を開発した。

SWCNTはさまざまな構造の混合物として合成されるが、金属型・半導体型という電気的性質の全く異なったSWCNTだけでなく、同じ半導体型でも電気的特性の異なるものが含まれている。電子デバイスへの応用には、電気的特性の異なるSWCNTを個々の構造に分離する必要がある。産総研では、ゲルを用いたSWCNT分離技術を開発してきたが、今回これを大きく発展させ、ゲルを充填した多段カラムにSWCNTの分散液を注ぐだけで、電気的特性の異なる半導体型SWCNTを精密に分離できる画期的な技術を開発した。使用する分散剤は安価で、ゲルカラムは繰り返し使用でき、自動化が可能な分離手段であるため、低コストで大量分離が可能となる。

本成果は、英国の科学誌Nature Communicationsに2011年5月11日にオンライン掲載される。

|

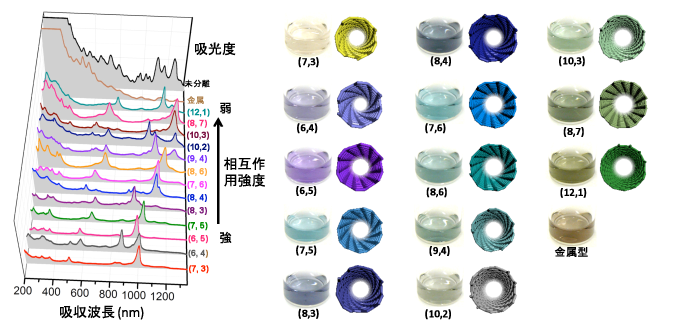

本手法によって市販SWCNTから分離した13種類の半導体型SWCNTの分散液。

それぞれ、電気的特性が異なる。図中の数字は、SWCNTの構造を表す指数。そのほか、金属型SWCNTと構造分離されなかった半導体型SWCNTの混合物も同時に得られる。

|

※本研究開発は、独立行政法人 科学技術振興機構(JST) 戦略的創造研究推進事業 チーム型研究(CREST)「ナノ科学を基盤とした革新的製造技術の創成」【研究総括 独立行政法人 物質・材料研究機構 名誉フェロー 堀池 靖浩】研究領域における研究課題「第二世代カーボンナノチューブ創製による不代替デバイス開発」(平成19~24年度)【研究代表者 片浦 弘道】の一環として行った。

SWCNTには炭素原子配列(構造)によって、金属的な性質のもの(金属型SWCNT)と半導体的な性質のもの(半導体型SWCNT)が存在する。さらに半導体型SWCNTでは、半導体の電気的特性を決定づける「バンドギャップ」の大きさが炭素原子配列の違いによって変化するという特徴をもつ。通常、SWCNTを合成するとこれらのさまざまな電気的特性をもつSWCNTの混合物となっている。半導体型SWCNTは、フレキシブルトランジスタなどへの利用のほか、将来的には、超高集積・超高速の高性能SWCNTコンピューターの実現も期待されている。しかし、電気的特性の異なった多種類の半導体型SWCNTの混合物では、SWCNTのもつ高性能が十分に発揮できないという問題点があり、同じ電気的特性、すなわち同じ炭素原子配列(構造)をもつ半導体SWCNTだけを分離できる精密な構造分離技術が求められていた。

現状では、これらの電気的性質の異なるSWCNTを選択的に合成する手法が無いため、混合物から個々の構造のSWCNTを分離することが試みられている。しかし、既存技術で精密な構造分離を行うには、高価な試薬を用い、長時間かけて慎重に処理する必要があり、大量に分離精製することは極めて困難であるため、高純度で安価かつ大量処理が可能な、新たな分離技術の開発が望まれていた。

産総研は、これまでにSWCNTをアガロースゲルに固め込んだ状態の「SWCNT含有ゲル」に対してゲル電気泳動を行い、高い回収率で金属型と半導体型に分離する手法(2008年2月26日産総研プレス発表)、電場を用いずに分離する手法(2009年3月4日産総研プレス発表)、そして、アガロースゲルカラムを用いて大量に分離する手法(2009年11月27日産総研プレス発表)を開発してきた。今回さらに研究開発を進め、より優れたSWCNTの分離法に発展させた。

これまでに開発したアガロースゲルを用いた金属型・半導体型SWCNTの分離手法は、半導体型SWCNTだけがアガロースゲルに吸着するという産総研が発見した現象を利用し、効率の良い分離を実現していた。しかし、その手法では、半導体型SWCNTを炭素原子配列の違いで分離することは困難であった。

今回、この課題を解決するため、セファクリルという市販のゲルを用いて、新たな分離手法の開発を行った。その結果、セファクリルゲルに過剰量のSWCNT分散液を投入すると、特定の炭素原子配列のSWCNTが選択的に吸着するという現象を見出した。これは、SWCNTのゲルへの吸着力が構造によって異なることが原因と考えられた。そこでこの知見を基盤に、少量のゲルを詰めた多数のカラムを直列に配し、そこに過剰量のSWCNT分散液を注ぐという、全く新しい概念のゲルカラム分離法を考案した(図1)。

この多段のカラムを用いると、初段のカラムには、最もゲルに吸着しやすい構造の半導体型SWCNTだけが吸着し、その残りが2段目のカラムに注ぎ込まれる。2段目のカラムには、1段目のカラムに吸着しなかったSWCNTの中で最も吸着しやすい(つまり2番目に吸着しやすい)構造の半導体型SWCNTが吸着する。このようにして、1段目には1番吸着しやすい半導体型SWCNTが、2段目には2番目に吸着しやすい半導体型SWCNTという順番でそれぞれのカラムに順番に吸着することになる。後に、それぞれのカラムに吸着した半導体型SWCNTを個別に溶出させることにより、構造の異なる半導体型SWCNTを取り出すことができる。今回は、1回目の分離で得られた構造分離されたSWCNT分散液を、再度多段カラムで分離することにより、ほぼ単一構造のSWCNT13種類を分離することに成功した(図2)。

|

|

図1 多段カラムへの過剰投入によるSWCNTの構造分離の模式図

|

|

ここでは、6段のカラムを使用した。少量のゲルを充填した6段のカラムに、過剰量のSWCNT分散液を注ぎ込み、余分なSWCNTを洗浄した後、個々のカラムから構造分離されたSWCNTを溶出させて回収する。下からあふれ出てきた分散液を、6段カラムに再度投入することを6回繰り返すと、実質的に36段の直列カラムとして機能する。

|

|

|

図2 (右)今回分離した13種類の単一構造SWCNT分散液 (左)各分散液の光吸収スペクトル

|

|

右端の吸収ピークがバンドギャップ間光学遷移に相当し、それぞれが異なっている。スペクトルは、下から順にゲルとの相互作用が強い順に並べてある。

|

これまでの分離手法は、原料SWCNTからその一部分だけを取り出すものがほとんどであったが、本分離手法は、原料SWCNTを細分化していく手法であるため、投入したSWCNTのほとんどをロス無く分離回収できる。半導体型の精密構造分離と同時に、金属型・半導体型の分離も行えるため、高純度の金属型SWCNTも分離回収できる。また、単一構造にまでは分離できなかった半導体型SWCNTも、複数の構造の混合物ではあるが、高純度の半導体型SWCNTとして回収され、単一構造SWCNTほどの高性能を要求されない用途には十分利用可能である。

本分離手法は、繰り返し使える市販のゲルと安価な界面活性剤のみを使用し、分散液をゲルに通すだけの簡単な処理であるため自動化も容易で、低コストかつ大量に分離することが可能である。また、材料のロスがほとんど無く、分離に要するエネルギーも微小であるため、省エネ型の分離手法である。

今後、量産技術を確立し、単一構造半導体型SWCNTを次世代半導体材料として、10年後の実用化を目指す。また、実用化を目指した応用展開を共同で開発するパートナー企業を求めている。