全固体電池とは?

全固体電池とは?

2025/10/24

初回掲載 2022/07/20

全固体電池

とは?

―メリットや種類、課題について分かりやすく解説―

科学の目でみる、

社会が注目する本当の理由

全固体電池とは?

電池は、正極(+)と負極(-)の異なる二つの活物質と、その両方に接している電解質から構成されています。これまで電解質といえば液体でしたが、それを固体にして、すべて固体で構成した電池を「全固体電池」と呼びます。安全性、寿命、出力など多くの点で、電解液を用いた電池を上回る性能を持つことに大きな期待が寄せられていますが、実用化についてはまだ開発途上です。しかし近年は特に電気自動車(EV)の電源として注目を集め、自動車メーカー、電池メーカーをはじめ、多くの企業が開発に取り組んでいます。

自動車がガソリン車から電気自動車(EV)へと転換していくのに伴い、脚光を浴び始めたのが電池です。中でも期待が大きいのは全固体電池。従来のリチウムイオン二次電池(LIB)に比べ、全固体LIBは、温度変化に強い、発火リスクが小さいといった安全面に加え、EVの充電1回当たりの走行距離が長い、ガソリン車の給油並みの急速で充電ができる、といった性能面からの期待も大きくなっています。産総研で研究が進んでいる硫化物系と酸化物系2種類の全固体電池について、電池技術研究部門の小林弘典、倉谷健太郎、奥村豊旗に聞きました。

全固体電池への期待

リチウムイオン二次電池とは

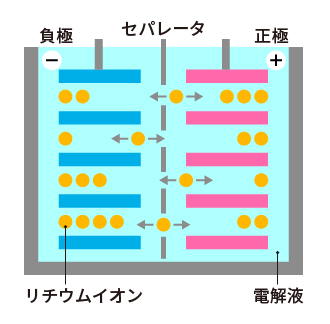

リチウムイオン二次電池の仕組み

リチウムイオン二次電池の仕組み

電池といっても、種類はさまざまです。

ここではリチウムイオン二次電池(LIB)についてお話します。「二次電池」とは、1回ごとの使い切りでなく、充電して繰り返し使える電池のことを言います。LIBはその一つで、現在は、正極にリチウム化合物、負極に黒鉛系物質を用いており、電解質を伝わるイオンはリチウムイオンであることからこう呼ばれています。

LIBは他の電池に比べ、高電圧を出せる、エネルギー密度(単位重量当たりのエネルギー量)が高い、充放電を繰り返しても劣化しにくいなど数多くの長所があり、携帯電話、ノートパソコン、電気自動車(EV)など、非常に多くの製品で利用されるようになりました。

全固体電池のメリット

このLIBの電解質を固体に変え、性能を飛躍的に高めようとしているのが全固体LIB(以下全固体電池)です。電池を全固体にするメリットは数多くあります。

まず、発火の危険が小さく、安全であることです。

従来のLIBは電解質に可燃性の有機化合物を使っているため、何らかの形で電池への負荷が大きくなり電池の温度が上昇すると、最悪の場合、燃えてしまう可能性があります。全固体電池は固体電解質を使用するため、発火の危険性が小さくなります。

次に温度変化に強いことです。

有機化合物を含む電解液は、低温では充放電性能の劣化、高温では安全性への懸念があります。冬の寒い時期、携帯電話のバッテリーが急激に減ってしまったという経験がある方も少なくないと思います。現在使用されているLIBは、ある一定の幅の温度域をこえると電池として使用できなくなってしまいます。しかし、全固体電池で使用する固体電解質は安定性が高く、温度変化による問題が生じにくいのです。そもそも400度を超えるような温度で製造するものもあり、耐熱性の高さは大きな特徴です。この温度変化への強さは、応用先と期待されるEVに搭載するにあたり非常にメリットがあります。現在、EVに積むLIBでは高温に備えて冷却装置を取り付けていますが、全固体電池にすればその必要がなくなり、その分、より多くの電池を車に搭載することで走行距離が伸びることが期待されています。

また、EV普及の課題の一つに充電に時間がかかることが挙げられます。スマートフォンなどの身近な電化製品で経験したことがあるかもしれませんが、急速充電を行う場合は、通常よりも電流を大きくするため電池が発熱し高温になります。高温になるほど化学反応は進行しやすく充電が進みますが、LIBの場合、電池として本来起こるべき反応以外の副反応も促進されることで、結果として電池が劣化してしまいます。全固体電池はこの副反応が起こりにくく、さらに高温にも強いため、EVのように急速充電が求められる場合の用途に適しているのです。

固体だからこその難しさ

全固体電池の種類

このように優れた点が多い全固体電池ですが、課題も少なくありません。現在、固体電解質として有望な材料には硫化物系と酸化物系の2種類があります。

| 種類 |

イオン伝導度 |

可燃性 |

安全性 |

取り扱いやすさ |

想定用途 |

| 硫化物系 |

高 |

高 |

△硫化水素の発生可能性 |

○200℃以下の低温で製造可能

△湿度管理必須 |

大容量のもの(自動車等) |

| 酸化物系 |

低 |

低 |

○高い |

△高温の焼成が必要

○通常環境での取り扱い可 |

小型のデバイス等 |

全固体電池の硫化物系と酸化物系の比較

硫化物系と酸化物系の課題

硫化物系と酸化物系において最大の課題は、イオン伝導率の高い材料を探索することです。一般にイオンは固体中では動きにくい(イオン伝導率が低い)ので、イオンが動きやすい材料を常に探しています。

他にも、電極中で活物質と電解質の接合を維持することの難しさが共通の課題として挙げられます。電解質が液体なら流動体ですから、活物質の形状が多少変化しても、隙間などはできず、活物質との接触が保たれます。しかし固体同士ではそうはいきません。活物質の膨張・収縮によって界面(活物質と電解質の接している面)が剝がれたり、電極に亀裂(クラック)が入ったりすることがあります。

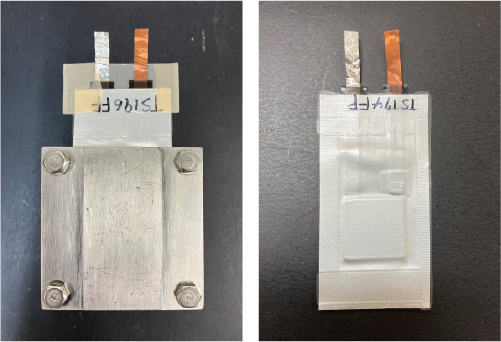

そのため硫化物系全固体電池ではより強い力で電池を締め付けた方が良い性能を示すことが知られています。せっかく冷却装置が不要になっても、電池を締め付け固定するための重い部品を積まなくてはならないのでは意味がありません。接合を維持するための工夫は大きな課題となっています。

全固体電池を治具で固定した実験の様子(左が治具あり)

全固体電池を治具で固定した実験の様子(左が治具あり)

個別の課題もあります。硫化物系では、硫化水素が発生する危険性の回避が必須です。今後EV搭載が見込まれる硫化物系全固体電池では、交通事故の際の安全性確保が喫緊の課題といえます。

一方、酸化物系全固体電池では、高温で焼成することで活物質と電解質を接合して電池をつくる必要があります。そのため、熱によって活物質と電解質とが反応・分解しないことも求められます。

産総研の取り組みと展望

産総研ではこうした課題の解決をめざし、材料の探求から量産技術につながるものまで、さまざまな研究を行っています。

最も実用化が近いのは硫化物系全固体電池です。EVへの活用を想定してより優れた材料を探しています。現在は、交通事故の際でも安全な電池をつくるために、硫化水素が発生しにくく、イオン伝導率の高い固体電解質材料開発に取り組んでいます。

全固体電池をEVで使うには電池の量産が必須です。現在、LIBはシート状の正負極を重ねて作りますが、全固体電池も同様の方法で作ることができれば量産に近づきます。産総研では全固体電池用電極をシート化する時に発生する課題を解決するための研究を進めています。大切なのは、現実に使う形での課題を探すことです。

産総研は現在の次の段階を視野に入れて評価することも重要な役割だととらえています。

材料としての評価や片方の極(正極または負極)だけの評価ではなく、実際の電池と同じく正極と負極から構成される全固体電池(フルセル電池)の評価をとおして、これまで見えてこなかった性能や課題を具体的に指摘することで、可能性を広げていきます。

一方、酸化物系では、もともと硫化物系より材料のイオン伝導率が低いこともあるので、少しでもイオン伝導率の高い材料の探索が続いています。

また酸化物系材料で重要な条件は、「熱で変化しない」こと。一般に酸化物系は硬いため、活物質と電解質を接合して界面を作るには、セラミックス技術を応用して高温で焼結しなくてはなりません。そこで、焼結しても反応しない活物質と電解質の組み合わせを探しています。また電極と反応しない低温や室温においても界面を接合できる技術も開発しています。

大きなサイズでの焼結も難しい点です。候補材料はまだ少なく、限られた材料の中で、エネルギー密度を高め、寿命を延ばし、車に搭載したときの航続距離につながる組み合わせを試行錯誤しています。

全固体電池は産業を支える礎となれるか

実用化が日本の産業に与える影響

全固体電池が実用化し、普及すると、どのようなインパクトを日本の産業に与えるでしょうか。

EV用として世界中で開発競争が激化する中、日本はそれに後れを取らず、製造、供給できる体制を整えておかなくてはなりません。全固体電池は産業を支える基本技術の一つになるからです。

そのうえで、全固体電池によって電池寿命が十分に延びれば、多方面への波及効果が期待できます。例えばEVを住宅や都市の電源としても使うV to H (Vehicle to Home)、V to G (Vehicle to Grid)の構想では、EVが充放電を繰り返すことにより電池の劣化が進むことが一つのネックでしたが、それが解決する可能性があります。また全固体電池は不燃性であるため、ドローンや将来の空飛ぶ車など、空中移動体への搭載も考えられます。

EV以外では、IoT分野があります。特に酸化物系全固体電池向きの分野で、小型デバイスの電源などとして用いられることで市場が拡大するでしょう。

多方面からの参入を支援し、日本発の製品を

全固体電池に関心を抱いているのは自動車メーカー、電池メーカーに限りません。材料、半導体、セラミックなど、さまざまなメーカーがあります。各社の独自の強み、技術を全固体電池の開発にどう生かしていくか、産総研はそうした相談に乗り、必要に応じて連携することにも積極的に取り組んでいます。

全固体電池が実際に普及するのは、硫化物系では、トヨタ自動車株式会社が2027~2028年に実用化という目標を掲げています。同社の年間350万台という生産量を考えると、一つのラインで電池を構築すると仮定すると十数秒に1個の電池を生産しなければならない計算になります。この規模の生産が実現され本格的に普及がはじまれば、産業的なインパクトは大きいと言えます。

酸化物系ではもう少し長いレンジで、EV向けの実用化は2050年くらいが目指されています。すでに実用化が始まる電子機器などでの小型電池の開発を進めながら、より難易度の高い車載用電池の開発に取り組むことになりそうです。

いずれにしても、製品が世に出ること自体が次の開発、改良につながります。実用化に近い産業ではあるが、まだまだ研究開発が必要な分野でもあります。産業界と一体となって、電池産業の未来に貢献していきます。