究極に安全な電池への挑戦

究極に安全な電池への挑戦

2019/01/31

究極に安全な電池への挑戦期待広がる全固体リチウムイオン二次電池の実用化

モバイル機器などに使われ、近年では電気自動車にも搭載されているリチウムイオン二次電池。しかし、過去に頻発し、現在も時折発生する発火事故により「リチウムイオン二次電池は発火する危険性がある」という不安は根強い。そこで注目されるのが、発火の直接的な原因となる有機系電解液を使わないことで安全性を大幅に向上させた全固体電池だ。産総研は、硫化物系全固体電池ではシート状電池を完成させ、酸化物系全固体電池においても世界トップレベルの性能を実現するなど、電気自動車の普及に貢献すべく、実用化に向けて大きな一歩を踏み出している。

モバイル機器などに使われ、近年では電気自動車にも搭載されているリチウムイオン二次電池。しかし、過去に頻発し、現在も時折発生する発火事故により「リチウムイオン二次電池は発火する危険性がある」という不安は根強い。そこで注目されるのが、発火の直接的な原因となる有機系電解液を使わないことで安全性を大幅に向上させた全固体電池だ。産総研は、硫化物系全固体電池ではシート状電池を完成させ、酸化物系全固体電池においても世界トップレベルの性能を実現するなど、電気自動車の普及に貢献すべく、実用化に向けて大きな一歩を踏み出している。

電気自動車に搭載するには安全性の確保が不可欠

エネルギー密度の高いリチウムイオン二次電池(蓄電池)は、携帯電話やノートパソコンをはじめ、さまざまなモバイル機器で使われ、近年は電気自動車にも搭載されている。しかし、飛行機への持ち込みが制限されていることからもわかるとおり、発熱・出火のリスクが払拭できず、安全面で課題が残るのも事実だ。

リチウムイオン二次電池の充電や放電は、正極と負極の間の電解質をリチウムイオンが移動することで行われるが、この電解質に可燃性の有機溶媒を用いているため、原理上、過充電や内部でのショートなどによって発熱・出火する可能性をゼロにすることは難しいのだ。

モバイル機器や産業機器においても、容量や出力だけでなく、安全性・信頼性が高いことは重要だが、特に自動車に関しては、高速で移動し、衝突などの事故も起こりうることから、搭載される電池の安全性・信頼性への要求はさらに高い。

そこで期待されているのが、有機溶媒の代わりに不燃性の無機固体電解質を用いる「全固体リチウムイオン二次電池」だ。電極にも電解質にも固体材料を用いることで、安全性が飛躍的に向上すると見込まれていて、日本では十数年前から大型の産学官連携プロジェクトが組織され、開発に取り組んできた。

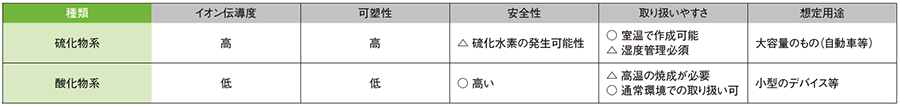

「産総研もプロジェクトに参加し、基礎的な材料開発と製品化の間を橋渡しする製造プロセスの研究開発を担ってきました。固体電解質の材料として有力なものには硫化物系と酸化物系の2種類がありますが、私たちはその双方について実用化に向けた開発を続けています」と、蓄電デバイス研究グループ長の小林弘典は言う。ここでは、産総研における硫化物系と酸化物系それぞれの全固体リチウムイオン二次電池の現在の到達点を紹介していく。

実用化が近づく硫化物系全固体電池

2種類の全固体リチウムイオン二次電池の特徴については次ページの表を参照していただきたい。このうち、可塑性(やわらかさ)が高い硫化物系の全固体リチウムイオン二次電池は、電極と電解質との界面を接合しやすく、室温での作製が可能であることから、いよいよ実用化が見えてきている期待の技術だ。

全固体電池の硫化物系と酸化物系の比較

全固体電池の硫化物系と酸化物系の比較

「2025年には硫化物系全固体電池が搭載された電気自動車が世の中に走り始めると思います」と産総研でこの研究に携わり、現在は大阪府立大学に籍を移した作田敦は言う。企業では、1点モノの試作品ではあるが、自動車に積んで走行できることも実証されているそうだ。

「材料や素材については既知の技術となっていますので、ここからは、それをいかに産業的に利用しやすくするかの段階となります。例えば、どのように緻密な電極層をつくればよいのか、イオンの移動をスムーズにして良好な電極反応を促すにはどうしたらよいのか、固体同士の界面をどのように制御していけばよいのか、などが課題です」

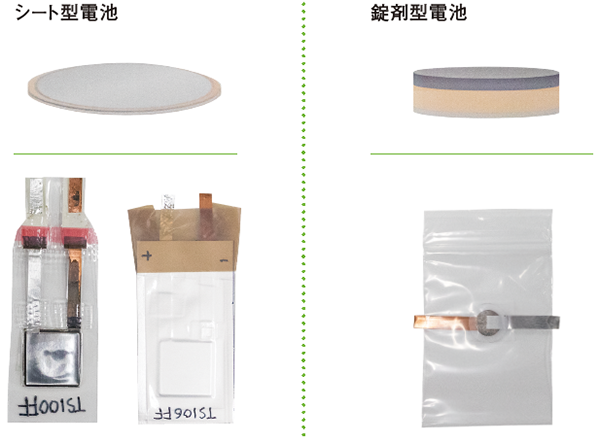

そう話すのは、硫化物系全固体電池の開発を担当する倉谷健太郎だ。作田、倉谷らはこうした多角的な取り組みで全固体電池の高性能化を進め、とうとう2017年、集電箔の上に電極を形成したシート型の全固体リチウムイオン二次電池のプロトタイプの開発に成功。もちろん、想定通りの作動も確認できた。シート状にできたということは、大面積化、すなわち量産化に大きく近づいたということだ。

「固体電解質層の厚さはわずか40 μm以下。容量、エネルギー密度でも、従来のリチウムイオン二次電池と遜色のない数値を出せています」(倉谷)

しかし、硫化物系全固体電池の最大の課題は、製造時に有害な硫化水素が発生する恐れがあることだ。研究室内では水分を含んだ空気に触れさせないため、外気から遮断された環境下で電池を製作しており、硫化水素は発生しないが、通常の環境では発生してしまう。この点をクリアしなくては工場での生産は難しい。現在はほかの大学などで、大気中でも扱える対湿性の高い材料の開発が進められている。

量産化技術を模索するにあたり、産総研が掲げたコンセプトは、現行のリチウムイオン二次電池と同じプロセスで製造できるようにする、ということだったので、この点は重要だ。

「それができれば迅速な量産化が可能になります。私たちは薄い電極や電解質を積層させた、シート状の全固体リチウムイオン二次電池の開発を目指しました」(倉谷)

「実用化が近づいてきた硫化物系ですが、実際に電気自動車に広く使われるためには、急速な充電を可能にすることや、さらに小型軽量化することといった課題を抱えています。これまで硫化物系は日本の独擅場でしたが、近年、各国から猛追を受けています。開発メーカーは一刻も早い実用化を果たすことで、そして私たち研究側は実用化が果たされた後にさらに改良するための、次なる新しい技術の開発をすることで、競争力を高めて優位性を維持したいと考えています」(作田)

安全性の高い酸化物系でも世界トップレベルの性能を実現

「酸化物系材料は化学安定性が高く、有毒物質なども出さないため安全装置が不要です。そのため小型化が可能で、チップにもそのまま組み込めることが大きなメリットだと考えられています。しかし、現時点では実用化までに越えるべきハードルがいくつもあります」

酸化物系全固体電池について説明するのは、同研究グループの奥村豊旗だ。

酸化物系は硫化物系に比べ、材料が硬くてイオンがスムーズに流れない。さらに材料同士をつなぐ界面自体も、しっかりとした接合が難しい。これらの課題を解決するため、産総研ではセラミックスの技術を取り入れた低温で焼ける電解質を開発し、電極と電解質の界面抵抗を低くする研究などに取り組んだ。

「電池の性能を高めようというとき、一般的にまず行われるのはイオン伝導度の高い材料の開発で、界面の研究は後回しにされがちです。もちろん産総研でもイオン伝導度の高い材料開発に取り組んでいますが、界面制御の研究も同時に進めることで、全方位的に性能を上げることができています」(奥村)

やわらかい硫化物は室温でプレスするだけでも界面がきちんと接合される。しかし酸化物の場合は、セラミックスの技術で接合した界面をつくろうとすると、これまでは1000 ℃以上の高温焼結が必要だった。

従来のリチウムイオン二次電池をつくる場合は100数十℃までしか加熱しない。一方で酸化物系物質を用いて電池を作る場合は、高温焼結してしまうのでリチウムイオン二次電池の材料が分解してしまうことが問題だ。

そこで奥村が見出したのが、電解質の材料となる圧粉体を黒鉛製の治具に入れ、直流パルス電流を通電させる方法だ。電気炉などによる焼結法に比べ、材料を直接加熱できるためエネルギー効率が高く、低温かつ短時間で焼結できる。これによりセラミックス技術から電池を作ることが可能となった。しかも、焼結温度が200 ~ 250 ℃のときには圧粉体が緻密化することもわかり、これを利用し、リチウムイオン二次電池の材料の分解を抑えることにも成功した。

「研究室レベルの酸化物系全固体リチウムイオン二次電池としては世界トップレベルの性能が出ています。今後はイオン伝導度を高められるよう材料を改質していくとともに、企業と意見交換をしながら、電池としてのよりよい組み上げ方を模索していきます」(奥村)

硫化物型全固体電池(左)と酸化物型全固体電池(右)

硫化物型全固体電池(左)と酸化物型全固体電池(右)

企業との連携で全固体電池を多様な用途に展開

今後の道のりとしては、自動車などの大型用途での実用化を目指す硫化物系に対し、酸化物系ではまずはIoT用のチップなど小型デバイス向け電源からはじめ、やがてスマートフォンやウェアラブル機器など、身につけるものに用途を広げ、将来的に大きな市場ができあがることを期待している。また、こちらもこれからシート化することを目指し、将来的には硫化物系のシート電池を酸化物系に置き換える可能性も想定している。

産総研は、硫化物系についても酸化物系についても、実用化には少しでも多くの企業との連携が必要と考えている。多方面に多角的に検討することが技術の進歩につながることを、これまでの研究開発過程で実感しているからだ。

「全固体電池はイオン液体や液系電解液よりもリチウムイオン輸率が高く、リチウムイオンのみが移動するため高出力化が可能となり、「電池」として本質的に優れています。この性能の良い電池を普及させるために、産総研は既存のリチウムイオン二次電池の製造設備を活用する方法を検討しています。もし、自社の材料や技術が使えるのではないかと感じたら、ぜひ産総研に声をかけてください。ここには電池製造に関する特殊な設備も評価技術もそろっています。私たちと一緒にこれからの電池をつくっていきましょう」と倉谷は呼びかける。

電池技術研究部門

総括研究主幹

蓄電デバイス研究グループ

研究グループ長

小林 弘典

Kobayashi Hironori

電池技術研究部門

蓄電デバイス研究グループ

主任研究員

倉谷 健太郎

Kuratani Kentaro

電池技術研究部門

蓄電デバイス研究グループ

主任研究員

奥村 豊旗

Okumura Toyoki

大阪府立大学

大学院工学研究科

助教

作田 敦

Sakuda Atsushi

自社の材料や技術が全固体電池に使えるのでは…と思ったらぜひお気軽にご連絡を!

産総研 関西センター

エネルギー・環境領域

電池技術研究部門