イオン液体でCO2をはじめ各種のガスを吸収・分離

イオン液体でCO2をはじめ各種のガスを吸収・分離

2019/09/30

イオン液体でCO2をはじめ各種のガスを 吸収・分離 多様な用途に応用可能なグリーン溶媒

化学プロセスにおいてよく用いられる有機溶媒は毒性が高く、身体や環境への影響が大きい。そのため有機溶媒に代わる、安全性の高いグリーン溶媒の開発が進められてきた。そこで注目されているのが、液体状の塩であるイオン液体だ。産総研は、各種の化学プロセスに適したイオン液体と、それを用いた高効率な化学プロセスの開発に取り組んでいる。

化学プロセスにおいてよく用いられる有機溶媒は毒性が高く、身体や環境への影響が大きい。そのため有機溶媒に代わる、安全性の高いグリーン溶媒の開発が進められてきた。そこで注目されているのが、液体状の塩であるイオン液体だ。産総研は、各種の化学プロセスに適したイオン液体と、それを用いた高効率な化学プロセスの開発に取り組んでいる。

CO2吸収にイオン液体を使って地球温暖化対策に貢献する

温暖化は地球規模の課題であるが、この対策は1990年代後半から加速し、多くの研究機関や企業が工場などの排ガスからCO2を分離・回収する技術開発に取り組み、いくつもの方法が提案されている。しかし、一般的に用いられているアミン水溶液による化学吸収法は、室温で吸収させたCO2を回収するために120 ℃近くまで加熱する必要があり、吸収液の再生に大きなエネルギーコストがかかるのが問題だった。

「私たちはもともと、化学プロセスに用いられる有機溶媒を超臨界CO2に置き換える研究を行っており、超臨界CO2相に溶出しない触媒機能などを持ったイオン液体を組み合せることで新しい化学反応場ができるのではないか、と考えました。そこで、イオン液体に高圧CO2を作用させた時にどのようなことが起こるか?などという素朴な疑問を明らかにすることから研究をスタートさせたのです」と産総研化学プロセス研究部門コンパクトシステムエンジニアリンググループの金久保光央は言う。

産総研が着目したイオン液体。一般的にはあまり耳なじみのない言葉だが、実は1990年代に発見されて以来、化学の世界で期待と注目を集め続け、研究開発が盛んに行われている化合物だ。

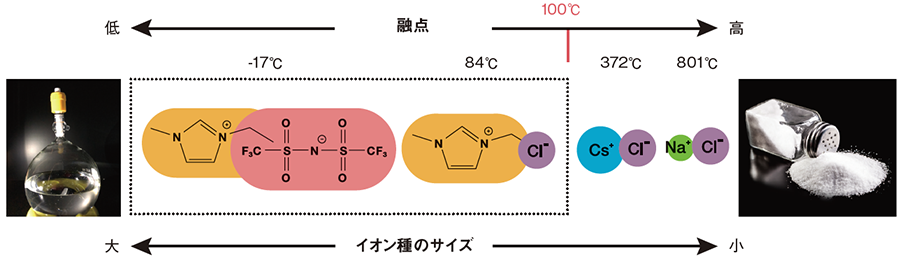

イオン液体とは一言で言うと塩である。といっても食卓塩(塩化ナトリウム)のような身近にある塩とは違う。イオン液体は、室温で液体になるように、有機構造を持たせた塩なのだ。食卓塩は無機塩だが、イオン液体は有機構造をもち、融点が室温以下になるように設計された塩である。

食卓塩のような無機塩は陽イオンと陰イオンが格子状にしっかり結びついているので室温では簡単に融けることはなく、固体である。しかし、塩に有機構造を持たせると融点が非常に低くなり、液体の状態を安定に保てるという画期的な発見がなされた。イオンのみで構成されるその塩は、「イオン液体」と名づけられた。

イオンのみから構成され、室温近傍以下に融点を持つ液体の塩

イオンのみから構成され、室温近傍以下に融点を持つ液体の塩

金久保らのグループは、イオン液体の溶媒としての性質に注目し、さまざまな陽イオンと陰イオンからなるイオン液体を合成しては、機能や性能を評価した。分子構造を修飾して新たなイオン液体をつくろうとしても、固体になってしまったり、合成したイオン液体の性質が目指すものと異なったりなど、仮説通りにいかないことも多かったという。

イオン液体を精密に評価する計測機器も、既製品に適当なものがなければ自分たちでつくった。同グループには多種多様な測定装置が備えられているが、高圧下でプロセス評価を行う装置についてはかなりの数を独自で開発している。それを可能とする産総研の高度な物性計測技術が、新しいイオン液体を設計するときのベースともなった。

合成と評価を繰り返す中で、イオン液体に少し手を加えると、CO2をとてもよく吸収するようになることが明らかになった。

「これには驚きました。当時、イオン液体にCO2が多量に溶け込むということは、まだよく知られていなかったのです。この新しい現象に基づき、イオン液体を用いてCO2を選択的に吸収させて分離し、回収するプロセスに応用できるのではないかと思いました」

イオン液体を用いることで、CO2の分離・回収にかかるエネルギーコストを抑えられるのではないか。金久保はそう考えた。

そのためにはまず、CO2を効率よく吸収・分離するイオン液体を開発する必要があった。CO2を選択的かつ多量に吸収する分子構造は何通りも予想され、金久保らはそれらを合成しては、高圧をかけたときにCO2がどのように吸収されるかをさまざまな方法で観察し、目の前で起きている現象の理解を深めていった。

「そのうち、どのような分子構造のイオン液体がより多くのCO2を吸収するのか、どのイオン液体が温和な条件でCO2を放散しやすいのかがわかってきました。そこで、イオン液体の組み合せや分子構造を少しずつ変えていくことで、CO2はもちろん、水蒸気などそれ以外のガスについてもよく吸収するイオン液体を設計し、多様な分離プロセスのそれぞれに最適な新しいイオン液体の開発を進めてきました」

新しいイオン液体は、アミン水溶液の代替としても利用でき、100 ℃以下の温和な条件でCO2の大部分を回収できる。エネルギーコストは従来の7割程度に抑えることができると期待される。

「CO2回収量も従来の2倍以上になり、回収時のエネルギーも減らすことができました。このイオン液体を用いることで、プロセス全体のエネルギーコストを大幅に削減できると考えられます」

現在までに産総研オリジナルのイオン液体は100種以上にのぼり、そのうちの一部はすでにサンプル提供を行っている。それぞれのガスの吸収に最適なイオン液体を設計する過程で、ガス分離以外の用途に利用できる新しいイオン液体の知見についても得ることができた。

有機溶媒の代替に

さまざまな化学プロセスに使われる有機溶媒は有用ではあるが、その反面、毒性が高く、吸い込むと、めまいや頭痛、意識障害などを起こす危険性に加え、揮発したガスが引火しやすいというリスクもある。

「そのため世界各国で、有機溶媒に代わる溶媒の開発や、それを用いた新しい化学プロセス構築への取り組みが進められてきました。産総研でも、二酸化炭素や水などの超臨界流体をはじめとして、毒性が低く、環境負荷も低い“グリーン溶媒”を用いた省エネルギーの化学プロセスの提案を行ってきました。ここで期待されている新しいグリーン溶媒が、イオン液体です」

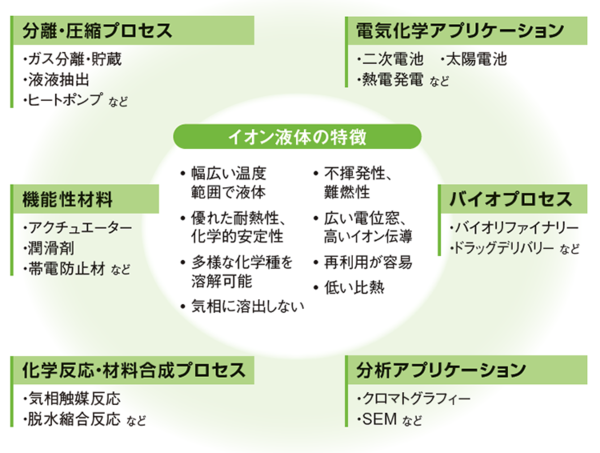

イオン液体がグリーン溶媒として適しているのは、蒸気圧がほぼなく、揮発性が非常に低いためだと金久保は言う。つまり、人体や環境へのリスクが低い上、常温で気体にならないので燃えにくいのだ。さらに、幅広い温度範囲で液体状態を保つことができ、耐熱性や化学的安定性に優れていて、電気伝導率も高いという特徴もある。

「いろいろな分子構造のものを作れるのも魅力です。イオン液体は分子構造によって特性が異なるため、さまざまな用途に応じて最適化できると考えられました。イオン液体を機能をもった溶媒としてデザインし、健康にも環境にもやさしい新しい化学プロセスを構築したいと思ったのです」

2000年前後から世界中で新しいイオン液体の研究開発が行われてきたが、金久保もまた、そのポテンシャルの高さに注目した一人だったのだ。金久保らはイオン種の組み合せや分子修飾などによって、疎水性や親水性、粘度や電気伝導率など、さまざまな特性や機能を変化させたイオン液体の開発に取り組んだ。

イオン液体の特徴と応用例

イオン液体の特徴と応用例

世界では100種以上のイオン液体が販売されており、それらは電池の電解液や機能性材料の素材として用いられるだけでなく、分離・圧縮プロセスや化学反応・材料合成プロセスなどの溶媒としても利用が検討されている。また、難溶性の物質を溶かし、真空下でも蒸発しないため、計測・分析の溶媒としても活用されている。

イオン液体は熱的にも化学的にも安定しているため、単一の溶媒として広い温度範囲で使え、高温でも溶媒が変質しにくいというメリットがある。

さまざまな物質を溶かせることもポイントだ。これまで溶けづらくて苦労してきたセルロースのような難溶性物質でも、イオン液体であれば溶かすことができる。さらに、温度変化などを利用して溶け込んだガスの分離回収も可能であり、繰り返し使うこともできる。

このように、さまざまな環境下で能力を発揮できる可能性をもつイオン液体には、研究側からではみえないニーズがまだまだ眠っていると金久保は感じている。そして、いつか持ち込まれるかもしれないニーズに応えるため、これまでのイオン液体開発で培ってきたノウハウが活かせればと考えている。

「イオン液体はガス吸収量のキャパシティがとても大きいことが魅力です。吸収したガスを取り出す際にも比較的低温での操作が可能なので、プロセス全体のエネルギーコストを下げることができます。現在、温度や圧力など、種々のパラメーターを変えて性能評価を行い、CO2分離回収をはじめ、さまざまな用途に適した化学プロセスの開発を進めています」

形を変えて反応効率をアップ

ここまではイオン液体を液体のまま使う技術を紹介してきたが、同グループの牧野貴至は、機能は維持したまま別の形態で活用する技術の研究開発に取り組んでいる。

「イオン液体を触媒として用いたガスの化学反応は、イオン液体の表面積が大きいほど、また、粘度が低いほど反応が速く進みます。私は表面積の増加と粘度の低下により化学反応の効率を上げるというテーマに取り組みました」

牧野が見つけた答えが「多孔質」と「高圧CO2」だった。無数の細孔が空いている多孔質の物体は表面積が大きい。また、CO2はイオン液体に溶けると粘度を低下させる。牧野は多孔質材料のシリカやアルミナに注目し、そこにイオン液体を染み込ませて触媒とし、さらに高圧CO2も用いることで、40 %以下にとどまっていた反応効率を90 %以上に向上できたという。さらに、100 ℃で400時間使い続けても触媒として、機能を持続した。

「アルミナなどのフィルターにイオン液体を染み込ませるだけで、高性能なCO2分離膜として使えます。問題は、ただ染み込ませるだけだと加圧時にイオン液体が脱落してしまい、長く性能を維持することができない、ということです。そこで、イオン液体を高分子と混ぜてゲル化させたものを分離膜とすることにしました」

ゲル化させたイオン液体を評価すると、50気圧という高い圧力をかけても脱落せず、また200 ℃の高温にしても壊れることなく、性能を維持できた。しかも、CO2透過性能はイオン液体を染み込ませただけの膜よりも高かった。さらに、CO2分離以外のさまざまな機能を持つイオン液体のゲル化が可能であることも明らかになった。

「イオン液体を微粒子や微小液滴状にしても機能を維持できることもわかっています。これらをガス分離精製や化学反応のプロセスに使いたいと考えています」

イオン液体は現状では単価が高く、実用化までにはまだ少し時間がかかる。しかし、ヒートポンプのように使用量の少ないプロセスであればイオン液体の優位性を出しやすいため、まずはこうしたところから実用化を目指したいという。その後、イオン液体の普及に伴い、プラントのような大規模用途にもチャレンジしていく。

それとは別に、塗装などの作業現場や、宇宙船内などの密閉空間内で空気中から有害物質などを除去する吸着材という、用途を想定しての開発も進めている。

「イオン液体の設計・評価を通して、私たちは、どのような構造の分子をどのように修飾すれば求める機能を発揮できるのかという知見を蓄えることができました。個々のニーズに応えるイオン液体を設計するためのプラットフォームは、すでにできあがりつつあります。今後、イオン液体が実用化される際に、これが重要な基盤となるでしょう。イオン液体は多様な用途に応用が可能です。分離でも反応でも材料でも、どんなことでも結構です。これまでの試行錯誤の積み重ねから、必要なイオン液体の合成や評価でお役に立てると思います。敷居を低くしてお待ちしていますので、ぜひ私たちにご相談ください」と金久保も呼びかける。

イオン液体を利用した技術を、将来的に大きく普及させたい。同じ思いのもと、金久保も牧野も実用化に向けた研究開発を続けている。

化学プロセス研究部門

コンパクトシステムエンジニアリンググループ

研究グループ長

金久保 光央

Kanakubo Mitsuhiro

化学プロセス研究部門

コンパクトシステムエンジニアリンググループ

主任研究員

牧野 貴至

Makino Takashi

さまざまな環境、用途に合ったイオン液体の設計ノウハウがあります。ぜひ一度ご相談を!

産総研

東北センター

材料・化学領域

化学プロセス研究部門