ここにもあった!産総研

炭素繊維が産総研生まれだったこと、知ってました?

進藤昭男(1923~2016年)

進藤昭男(1923~2016年)

軽くて強靭な炭素繊維は、自動車の車体や航空機の機体、発電用風車のブレードなど、さまざまな用途に広く用いられている工業材料だ。しかも炭素繊維は日本の得意分野で、世界の生産量の約70 %を占めている。なぜ日本の繊維メーカーが世界の市場を牽引することができたのか。その源は、炭素繊維の開発と実用化にかけた産総研の一研究者の強い思いにあった

炭素で工業材料をつくりたい!

炭素繊維とは、その名のとおり炭素からなる繊維のことを言い、有機繊維を焼成するなどして作られる。その特徴はなんといっても軽くて強いこと。比重は鉄の4分の1だが、強度は10倍、硬度は7倍以上だ。その上、耐疲労性、耐腐食性にすぐれ、熱伝導率が高い一方で、熱膨張率は非常に低い。そのため人工衛星や航空機などの宇宙航空分野から釣竿やゴルフクラブ、テニスラケットなどのスポーツ用品まで幅広く用いられ、最近では自動車の車体へも応用が進んでいる。

衣料などに使われるPAN繊維を原料とする軽量・高強度の炭素繊維

衣料などに使われるPAN繊維を原料とする軽量・高強度の炭素繊維

炭素繊維の歴史は古く、19世紀にエジソンが竹を蒸し焼きにして炭素化し、白熱電球のフィラメントに使ったのがはじまりといわれている。その後、1950年代には米国で宇宙開発用の素材が必要となり、絹に似せて作った再生繊維であるレーヨンを素材とした炭素繊維の開発が行われていた。

日本では、ちょうどその頃、産総研の前身の一つである工業技術院大阪工業技術試験所の進藤昭男が炭素に関する基礎研究に取り組んでいた。しかし、進藤は基礎研究だけでなく、もっと社会に直接役に立つ研究開発をしたいと考えていた。そんな中、1959年、進藤は業界紙で米国の炭素繊維の可能性について報じる記事を目にする。当時は工業化が可能な炭素繊維材料はまだ開発されておらず、進藤は「これだ!」と直感。しかし、当時は詳しい情報を手に入れることは難しい時代であった。とりあえず、さまざまな布を手当たり次第に高温焼成してみたが、ほとんどの布地は融けて塊状になるばかりだった。

炭素繊維の誕生

どうにもうまくいかず、困り果てて合成繊維を勉強し直しているとき、進藤は本の中に、ポリアクリロニトリル(PAN)系の「オーロン」という繊維だけが高温でも融けずに粘ると書いてあるのを見つけた。早速繊維会社に勤務していた弟からオーロンを入手して焼成してみると、確かに炭化した毛玉が残った。手応えを得た進藤は、PAN系繊維に研究対象を絞ることにした。

こうして焼成実験を繰り返していく中で、ある日、指に巻きつけても切れることのない、黒い光沢のある繊維の束ができた。独自の方法による炭素繊維の作成に初めて成功したのだ。

しかし、繊維の量を増やして焼いてみると、なぜかポロポロ崩れていってしまう。その原因を探求した進藤は、破壊・切断のしにくさを高めるためには焼成前の事前処理として酸化処理が必要であることも発見する。しかも、そのような事前酸化処理をしてから焼成すると、できあがった炭素繊維に炎を近づけても燃えにくくなることもわかった。

焼成過程でどのように炭素化が進むのか、構造や機械的物性はどう変化するのか。進藤は原理の解明にも取り組み、米国の炭素繊維の記事を目にしてからわずか4カ月後には特許を出願(1962年に成立)。高温耐熱性、耐薬品性、電気伝導性に加えて繊維状という特徴を生かすことで、酸・アルカリや高温ガスに耐えることが求められるろ過材や、赤外線放射体、真空管フィラメント、合成樹脂の充填剤などへの応用が可能であると発表したのである。

産総研の技術移転の代表的成功例となった「進藤モデル」

こうした数々の実験を経て、進藤は1963年には炭素関連の国際学会で、初めてPAN系炭素繊維の炭化過程や構造・強度について発表(代理発表)を行った。65年には論文を見た米国空軍の関係者が大阪工業技術試験所を訪ねてきて、プラスチックと炭素繊維を組み合わせれば、より軽くて丈夫な炭素繊維強化プラスチック(CFRP)が得られることを示唆してくれた。

工業材料であることを考えると、軽くて硬いCFRPの用途が広がることは明らかである。進藤はこれ以降積極的にCFRPの研究開発に取り組み、その成果の恩恵を受けて国内企業でも炭素繊維の研究が活発化していった。また、進藤は日本カーボン株式会社をはじめ、30社以上の民間企業に技術指導を行い、これが日本の炭素繊維産業が大きく育っていく基盤となったのである。また、発明を他分野での製品化に結びつけたこの方法は「進藤モデル」と呼ばれ、現在の産総研の技術の橋渡しの土台にもなっている。

進藤は「発明当時は今日ほど用途が拡大するとは夢にも想像できなかった」と生前に語っていたが、彼の開発したPAN系炭素繊維の高い強度や剛性は米国や英国の業界も刺激し、両国での炭素繊維開発をも活発化させた。いずれの国のPAN系炭素繊維も、ルーツをたどると進藤の技術に行き着くといわれている。

PAN系炭素繊維の発明から50年以上が経った現在では、冒頭にも述べたように、一般消費者の用いるスポーツ用品から飛行機や自動車の構造材料まで、さまざまなところで炭素繊維が用いられるようになった。今なお炭素繊維の用途は広がり続け、世界中の人々の暮らしになくてはならないものになっている。

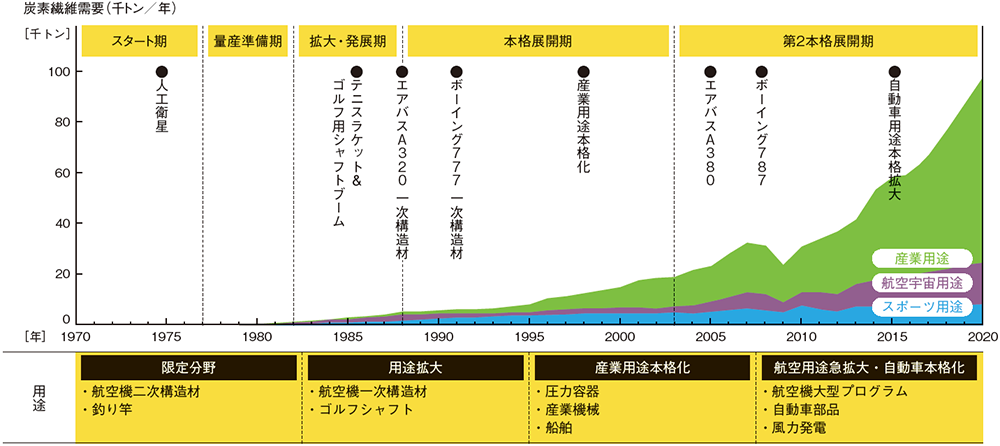

商業生産開始以降の炭素繊維需要の推移(資料提供及び将来推定:東レ)

商業生産開始以降の炭素繊維需要の推移(資料提供及び将来推定:東レ)