国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)ナノ材料研究部門【研究部門長 佐々木 毅】ナノ粒子機能設計グループ【研究グループ長 川本 徹】 田嶌 一樹 主任研究員らは、東芝マテリアル株式会社【代表取締役社長 青木 克明】(以下「東芝マテリアル」という)、東レエンジニアリング株式会社【代表取締役社長 岩出 卓】(以下「東レエンジニアリング」という)、林テレンプ株式会社【代表取締役社長 林 貴夫】(以下「林テレンプ」という)と共同で、可視光から近赤外光にわたる遮光性を備えた調光デバイスの大面積作製法を開発した。

今回の調光デバイスは電圧をかけることで電気化学的なイオン伝導が生じ、エレクトロクロミズムの原理により光学特性を切り替えることができる。産総研などは、調光材料として可視光遮蔽に関係するプルシアンブルー型錯体ナノ粒子と、可視光と近赤外光両方の遮蔽に関係する酸化タングステンナノ粒子を、それぞれ水に分散してインクを作製した。これらのインクを工業的な塗布装置の一種であるスリットコーター向けに最適化することで大面積調光デバイスの作製を可能にした。開発した調光デバイスを調光窓として用いれば、場面に応じた光学特性を利用して空調負荷や照明負荷の効率的な低減や安全な空間を実現できる。

なお、この技術の詳細は、2020年1月29~31日に東京ビッグサイト(東京都江東区)で開催されるnano tech 2020(第19回 国際ナノテクノロジー総合展・技術会議)で発表される。

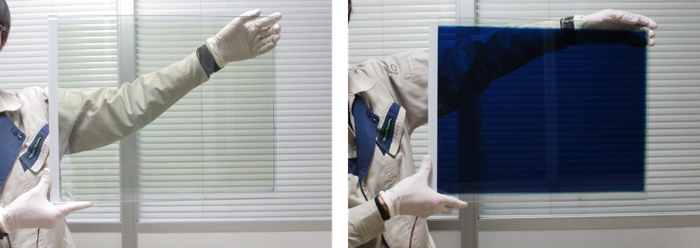

|

| 今回作製した透明時(左)と遮光時(右)のG2サイズ調光デバイス |

自動車などさまざまな移動体では、窓は移動体内部から外部を確認するために用いられているが、同時に過剰な光の流入によるまぶしさや大きな熱の出入りのため、運転手や乗客の快適性や安全性を損なう要因となっている。例えば、自動車では冬季には熱が窓から車外へ逃げ、夏季には太陽光や熱が窓から流入するため、冷暖房を動作させている。特に夏季の炎天下に駐車する場合、車内温度は70度以上にも達するため、車内では熱中症の危険性がある。さらに、プライバシー保護の観点からも外から中が見られない技術が求められている。そのため、場面に応じて光学特性を変化させて光と熱の出入りを制御できる調光窓の需要が高まってきている。

調光窓は2027年に80億USドルの市場規模が見込まれ、潜在的な社会需要が大きいことが示唆されている。一方、この市場規模の実現には溶液ベースの新たな材料や、製造プロセスの飛躍的な効率化・低コスト化が必要だと指摘されている。

調光窓の主な工業的プロセスとしてはマグネトロンスパッタ法が用いられているが、大規模な真空装置が必要で、生産性、歩留まりなどの点から高コストになることが普及拡大の障害になっている。

産総研は、調光材料の一つとしてプルシアンブルー型錯体ナノ粒子に着目して、溶媒に分散させてインク化する技術を開発し、それを用いた塗布型調光デバイスを作製するなど、材料・素材の開発から製造プロセス、デバイス開発に至る研究開発に取り組んできた(2007年8月8日、2010年3月26日、2011年2月15日、2012年11月20日 産総研プレス発表)。これまで、さまざまな塗布手法を用いてきたが、均一な塗布は100 mm×100 mm程度が限界だった。実験室で簡便に使えるスピンコート法では、基材の中心部が厚くなる。また、使用するインクの大部分が飛び散ってしまいインク材料の使用効率が低いという課題もあった。近年は、企業間の垂直連携を通じて、実用化に向けた研究開発を加速しており、今回、実験室レベルでは不可能であった工業的な塗布装置を用いた実用窓サイズの大型デバイス化に取り組んだ。

プルシアンブルー型錯体ナノ粒子には多くの種類があり、さまざまな色変化を起こす。しかし、調光窓へ適用する場合、プルシアンブルー型錯体ナノ粒子のみからなる調光デバイスでは、透明時と遮光時のコントラストが不十分であった。また、太陽光に含まれる熱の出入りに関わる近赤外光を制御することができなかった。そこで、東芝マテリアルが高い製造技術を保有し、可視光に加えて近赤外光に対しても遮光性を示す酸化タングステンナノ粒子を用いた第2の調光層を加えた。

大面積のガラス基材上にインクを塗布するため、東レエンジニアリングが技術を保有するスリットコーターを使用できるように各ナノ粒子からなるインクを合成し、濃度、粘度、成分などを調整し、スリットコーター向けに最適化した。これにより、G2サイズ(370 mm×470 mm)への塗布が実現した。

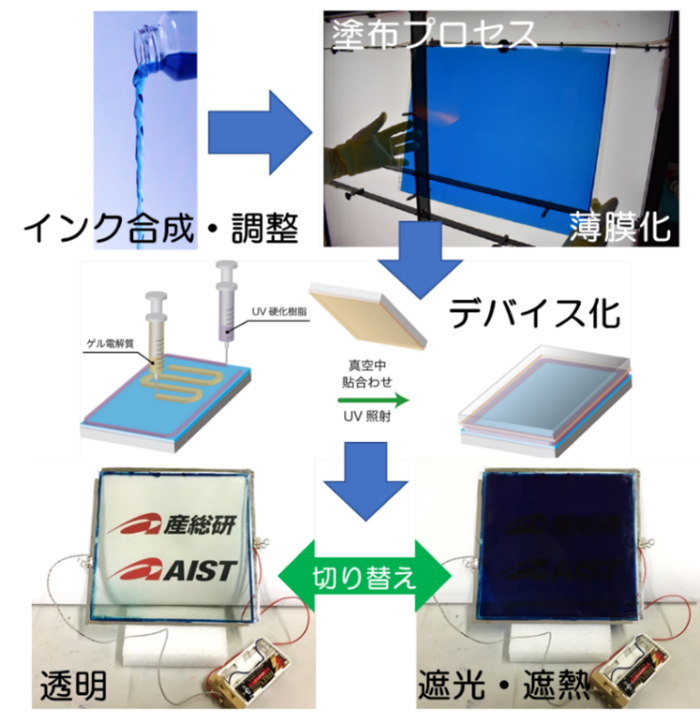

開発した調光デバイスの構造は透明基材/透明電極/調光層1/電解質/調光層2/透明電極/透明基材となっている。図1に開発した大面積調光デバイスの作製プロセスを示す。プルシアンブルー型錯体ナノ粒子からなるインクを塗布したガラスと、酸化タングステンナノ粒子からなるインクを塗布したガラスを、電解質を介して貼り合わせる。それぞれの塗布は常温常圧下で行えるので生産効率が高い。また、スリットコーターを用いた場合、G2サイズの基材1枚当たりの成膜速度は5~20秒であり、たとえば膜厚1µmを狙って成膜を行った場合、全面にわたる膜厚のばらつきは3 %以下であった。また、材料の使用効率は99 %以上を達成でき、量産化に適している。

|

| 図1 調光デバイスの製造方法の一例 |

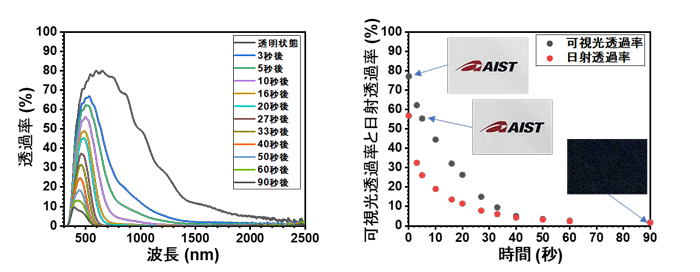

2つの透明電極間に+1.2Vの電圧をかけると、無色透明から濃紺色に変化した。逆に-0.8Vの電圧をかけると濃紺色から無色透明に戻った。さらに、自動車用電装技術に強みを持つ林テレンプがデバイスの封止構造や電解質、ならびに組み立て工程を開発することで、大面積調光デバイス化が実現した。また、デバイスを制御性よく速く駆動するための専用の電源を開発することで、乾電池程度の1.5 Vの電圧でG2サイズの調光デバイスの光学特性を切り替えることができるようになった。図2左に調光デバイスの透過スペクトル変化の例を示す。なお、スペクトル測定に用いたデバイスはG2サイズの成膜基板から切り出して作製したものであり、サイズは100 mm×100 mmである。図2右に示すように電圧をかけてから5秒程度で、可視光透過率は77 %から55 %に、日射透過率は57 %から26 %となる。調光デバイスをフィルターとしてカメラレンズを通して撮影した写真も同時に示すが、太陽光に含まれる可視光の透過率をある程度保ったまま、近赤外光(熱線)を選択的に遮蔽できる。さらに、60秒程度で、可視光透過率は1.8%に、日射透過率は1.6%になり、効果的な遮光性を有することが分かる。このように、調光デバイスは電圧と電圧をかける時間を変えることによって光学特性をコントロールできる。

|

図2 開発した調光デバイスの太陽エネルギー制御能

透過スペクトル変化(左)、可視光透過率と日射透過率(右)の変化 |

今回、機能性ナノ粒子分散インクを用いた塗布型調光デバイスの作製に、工業的な塗布プロセスの一種であるスリットコーターを用いることで、実際の窓と同等のG2サイズのガラスへの塗布に成功した。この技術は、柔軟性のある樹脂フィルムへの塗布も適用可能である。これまでマグネトロスパッタ法では生産コストが課題であったが、今回開発した技術により生産コストの削減が可能となり、さらには、本技術では材料の組成や構造を変えることで色相や遮光、遮熱性を選択できるため、ユーザーの利便性・快適性・安全性などQOL(Quality Of Life:生活の質)を満足する調光デバイスの新たな社会的潮流の創出を期待できる。

今後は、今回開発した技術が多様な形状に適用できることを実証したい。さらに、調光デバイスの耐久性や耐候性を評価し、社会ニーズにマッチし、安定した性能を発現する構造を開発することで、早期実用化につなげたい。