独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)ナノシステム研究部門【研究部門長 八瀬 清志】グリーンテクノロジー研究グループ 川本 徹 研究グループ長、田中 寿 主任研究員は、印刷により微細金属配線を施した透明電極を使用し、プルシアンブルー型錯体のナノ粒子インクを用いたエレクトロクロミック素子を開発した。この素子は、応答速度を低下させることなく、高い透過率・反射率を実現し、さらにレアメタルであるインジウムの使用量も削減したエレクトロクロミック素子である。

微細金属配線は、産総研の独自技術であるスーパーインクジェット法により、金ナノ粒子インクを印刷することで形成した。今回開発したエレクトロクロミック素子は、1.5ボルト以下の電圧で白色-黄色の色変化を示し、白色時の反射率は可視光領域の大半で55 %を超えた。また、微細金属配線を施さない場合に比べ、約8倍の応答速度を実現し、1000回の動作後も大きな速度低下は見られなかった。今後、エレクトロクロミック素子を用いた調光ガラスや電子ペーパーなどの大面積化に効果を発揮すると期待される。

この研究成果は、平成23年2月16日~2月18日に東京ビッグサイトで開催される第10回国際ナノテクノロジー総合展・技術会議(nano tech 2011)の産総研ブースにて、「ナノテクノロジーで挑戦する大面積化プロジェクト」の一環として発表される。

|

|

|

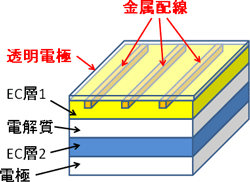

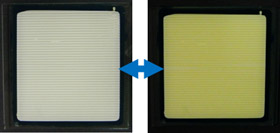

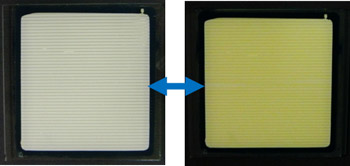

図1 印刷により微細金属配線を施したエレクトロクロミック素子の構造(左)と色変化の様子(右)。EC層はエレクトロクロミック層。

|

近年、空調のエネルギー効率向上の観点から、ガラスの色を制御し、透過する光の量を調整できる調光ガラスに注目が集まっている。その代表的な技術として、電気により色が変わるエレクトロクロミック素子があり、実用化が進んでいる。

また、同様に色を制御するものとして、反射型表示機器である電子ペーパーも表示の維持にエネルギーを必要としないため、その省エネルギー性に注目が集まっている。エレクトロクロミック材料を利用した電子ペーパーは、他の技術によるものと比較して、安価であることや白色の反射率が50 %以上と高いため明るい表示ができることなどが、その優位性だと考えられている。例えば米調査会社ディスプレイサーチ社によると、商品ラベルなどの小型電子ペーパーは、2013年にはエレクトロクロミック素子が主要な技術になると予測している。また、屋外広告用などの大面積装置への展開も期待されている。

エレクトロクロミック素子を構成する重要な部材は、エレクトロクロミック材料、電解質、そして透明電極である(図2左)。産総研は、エレクトロクロミック材料として、プルシアンブルーに注目し、プルシアンブルーや、その類似体のナノ粒子インクを用いた印刷により、透過型エレクトロクロミック素子である調光ガラスの開発に成功した(2007年8月8日産総研プレス発表)。この調光ガラス素子の色変化にはメモリー性がある。すなわち色を変える際にだけ電力を消費し、変化後は電力を消費せずにその色状態を維持できる。さらに、ゲル状の電解質を使用することで、塗布による電解質の製膜を可能とした(2010年3月26日産総研プレス発表)。この技術により、素子製造の大半を印刷・塗布で行い、低コスト化を図れるとともに、白色電解質ゲルを用いることで電子ペーパーに利用できる反射型素子の作製も可能となった。

エレクトロクロミック層の色変化は、電極を通して見るため、透明電極は重要な部材である。エレクトロクロミック素子の透過率・反射率を向上させるには、透明電極の可視光透過率を高くしなければならない。一方、大面積化した素子でも十分速い応答速度を得るためには、透明電極の電気抵抗を小さくする必要がある。透明電極に主として用いられるインジウム錫酸化物(ITO)は、金、銀、アルミニウムなどの一般的な金属に比べ抵抗率が高く、電気抵抗を下げるためには厚膜化が必要となる。しかし、厚膜化によって可視光透過率が下がるため、電気抵抗低下と透過率向上の両立は困難である。また、ITOはレアメタルであるインジウムを含むため、コストや将来的な資源確保の面でも不安がある。

今回、ITOの膜厚を低減するとともに、微細金属配線をITO膜上に施すことで、光学特性の向上、応答速度の維持、レアメタル使用量削減など透明電極についての課題の解決を目指した。実用化の際には眼には見えない程度まで金属配線を微細化する必要があるため、容易に微細化できるスーパーインクジェット法を用いて配線を描画することにより上記を実証した。

なお、本研究開発の一部は平成22年度戦略的基盤技術高度化支援事業「真空封止技術を利用したモジュール連動型電子ペーパーの製造」の支援を受け、株式会社東和製作所および大和技研株式会社との共同研究で得られたものである。

|

|

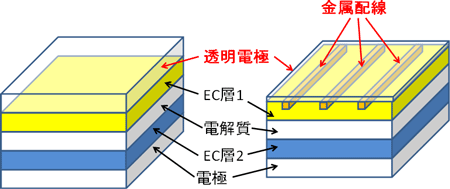

図2 一般的なエレクトロクロミック素子の構造(左)と今回開発したエレクトロクロミック素子の構造(右)。EC層はエレクトロクロミック層。透明電極に微細金属配線を施し膜厚を薄くすることでITOの使用量を減らした。

|

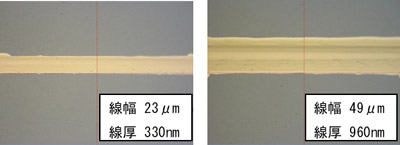

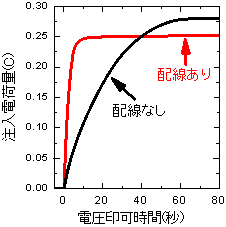

今回開発したエレクトロクロミック素子では、膜厚を薄くしたITO上に微細金属配線を印刷した透明電極を使用した(図2右)。金属配線はスーパーインクジェット法(2002年4月1日産総研プレス発表)を用い、産総研技術移転ベンチャーである株式会社SIJテクノロジが、金ナノ粒子インクを利用して印刷配線した。スーパーインクジェット法は通常のインクジェット法に比べて細い線を描くことができる技術であり、得られた配線は図3に示すように、20~50 μmの線幅、数百 nm~数 μm程度の線厚を持つ。今回使用したITOは20 nm程度の膜厚であり、シート抵抗は約300 Ω/□であるが、これに線幅50 μmの配線を1 mm間隔で印刷することにより、シート抵抗が50 Ω/□まで低減された。一般的に50 Ω/□のシート抵抗のITOは50 nm前後の膜厚を持つが、金属配線を施すことにより、ITO使用量を半分以下に減らすことができた。

|

|

図3 金ナノ粒子インクを用いた印刷により形成した金属配線の顕微鏡像

|

この微細金属配線を施した透明電極を使用し、図2のEC層1にニッケル置換プルシアンブルー型錯体(Ni[Fe(CN)6]x)のナノ粒子を、EC層2にプルシアンブルー(Fe[Fe(CN)6]x)ナノ粒子を用いて、エレクトロクロミック素子を作製した。電解質層には、白色顔料を混合させたゲル電解質を用いた。電極間に1.5ボルト以下の電圧をかけると、この素子は図4のように、黄色-白色の色変化を示す。

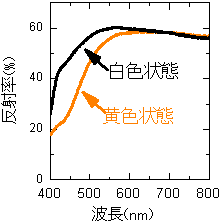

図5に、この素子の可視光領域の反射スペクトルを示す。白色時の反射率は最大で60 %を超え、人間の目の感度がよい波長500~600 nmの領域でも55 %を超えている。また、応答速度は微細金属配線を施すことで大きく向上し、配線のない場合に比べ、色変化が終了するまでの時間が約1/8となった(なお、色変化の終了は電荷注入量の変化から決定した。注入電荷総量が若干異なるのは素子膜厚に多少の違いがあるためである。)。

以上のように、微細金属配線を施すことでITO透明電極の電気抵抗を下げることができ、エレクトロクロミック素子の光学特性の向上、応答速度の維持、レアメタル使用量削減を同時に実現することができた。また、実用化の際には、配線が見えないことが望ましいが、配線間隔を狭めれば、より細い配線で電気抵抗を下げることができる。微細化に有利なスーパーインクジェット法で印刷しているため、配線を「見えなく」することも可能である。

|

|

図4 金属配線を施した素子の色変化挙動

|

|

|

|

図5 微細金属配線を施した素子の特性。反射率変化(左)と電荷注入挙動(右)。

|

今後はさらに配線方式や線幅を検討することにより、反射率・応答速度の両方を同時に向上させることを目指す。エレクトロクロミック素子自体については、応答性や耐久性などの基礎特性向上を進め、同時に用途ごとに特化した素子機能の向上を企業との共同研究の中で進めて、エレクトロクロミック素子の数年以内の実用化を目指す。