国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)構造材料研究部門【研究部門長 田澤 真人】材料表界面グループ 佐藤 知哉 研究員、浦田 千尋 主任研究員、穂積 篤 研究グループ長は、特殊な構造の高分子薄膜(ポリマーブラシ)を基材表面に作製する上で重要な役割を果たす重合開始層を、常温・大気中・大面積で容易に形成できる技術を開発した。

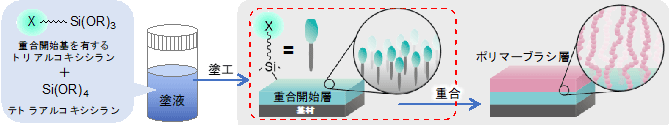

高分子を基材表面から直接、伸長させたポリマーブラシは、高分子が直接基材と強固に結合し、高分子がブラシのように伸びた特殊な構造のため、従来のポリマーコーティングにはない優れた耐久性や安定性、特異な表面機能を持ち、次世代型高分子被覆材料として期待されている。ポリマーブラシの作製には、高分子形成の起点となる重合開始層が必要なため、その重合開始層を容易に大面積で形成できる手法が求められていた。

今回開発した技術では、重合開始基を持つ有機シラン(トリアルコキシシラン)と、テトラアルコキシシランを混合した塗液を各種基材に、特殊な前処理をせずに塗布、乾燥するだけで重合開始層を形成できる。常温・大気中で形成できるため、スプレー法やグラビア印刷といった汎用の塗工手法が使え、容易に大面積化できる。また、シリコン基板のほか、耐熱性のないプラスチック基板にも使用できる。さらに、産総研独自のポリマーブラシ簡易合成法(ハケ塗り法(Paint-on法))と組み合わせると、従来は困難であったA4以上の実用基板サイズのポリマーブラシが常温・大気中で作製できる。今回開発した技術は、各種基材表面の高機能化やメッキ用下地層作製などへの応用が期待される。

|

|

今回開発した重合開始層の形成方法と得られるポリマーブラシの概要 |

各種基材表面へ親水性や撥水性といった機能を付与するために、高分子材料を溶剤に溶解して塗料化し基材表面に塗布する方法が、一般的な表面処理法として幅広く利用されている。しかし、高分子と基材が直接結合していないため、高分子が剥離しやすく安定性に欠ける。一方、基材表面から高分子がブラシのように伸長したポリマーブラシは、高分子と基材が直接結合するため、耐久性や安定性に優れている。また、ポリマーブラシの立体構造による多彩な表面特性(撥液性、低摩擦性、低生体分子付着性、刺激応答性、ナノ材料同士の凝集防止性、接着性など)を持つため、次世代型高分子被覆材料として、学術と産業の両面から注目を集めている。

ポリマーブラシは、1)重合開始層の形成と、2)重合開始層を起点としたモノマーの重合の2工程で作製される。これまで、ポリマーブラシの作製法や新機能の探索に関する研究は数多く実施されてきた。しかしながら、重合開始層形成の研究例は極めて少なく、今でも研究初期の手法が利用されているため、加熱、温度・湿度の精密制御、有機溶剤による希釈、密封性の高い反応器の使用が必要であり、基材の種類やサイズが制限されてしまうので、ポリマーブラシの大面積化を阻む大きな要因となっていた。そのため、重合開始層を常温・大気中・大面積で容易に形成できる手法が求められていた。

産総研 構造材料研究部門では、ゾル-ゲル法を用い、大面積化や量産化に適したさまざまな表面改質技術の開発に取り組んでいる。これまでにも、一般的な撥水処理剤であるアルキルトリアルコキシシランと、ガラスの原料となるテトラアルコキシシランを混合・調製した塗液を各種基材にコーティングし、透明性や撥液性に優れた有機-無機ハイブリッド皮膜を常温・大気中で作製する手法を開発し、この膜の耐熱性を350 ℃まで向上させている(2012年3月13日、2013年9月10日産総研プレス発表)。

2014年には、高分子を用いた表面処理技術として、ポリマーブラシを常温・大気中かつ大面積で作製する産総研独自の方法(Paint-on法)を開発したが、重合開始層の形成には有機シランの蒸気による膜の形成と化学反応を組み合わせた従来の手法を用いており、加熱、有機溶剤による希釈、反応容器による密封が必要不可欠であった。このため、実用基板に展開するためには、大面積かつ大気中で重合開始層を形成できる技術の開発が必要であった。

今回、これらの基盤技術を元に、ポリマーブラシ作製上で重要な重合開始層を、ゾル-ゲル法を用いて、常温・大気中・大面積で容易に形成する技術開発に取り組んだ。

なお、今回の開発の一部は、文部科学省の科学研究費助成事業 新学術領域研究「生物多様性を規範とする革新的材料技術(課題番号:24120005)」(2012~2016年度)による支援を受けて行った。

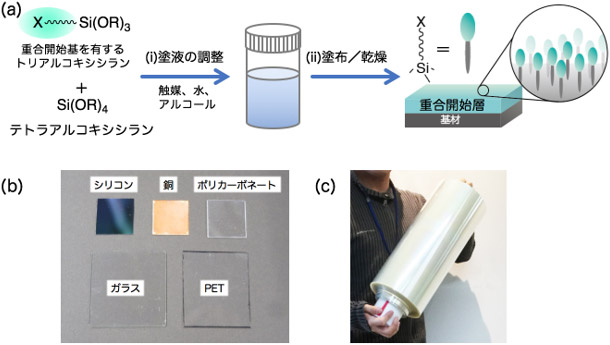

今回開発した技術では、まず、重合開始基を持つトリアルコキシシランとテトラアルコキシシランを混合し、塗液を調製する。この際、適切な有機シランを用いることで、均一な塗液が得られる。次に、得られた塗液を各種基材に塗布し、常温で乾燥させると、透明で平滑な重合開始層を形成できる(図1(a))。重合開始層の形成時に、真空や密閉された環境などの特殊な環境を必要としないので、汎用の塗工手法(スプレー法、スピンコート法、ディップコーティング法など)を利用でき、重合開始層を形成する基材の面積に制限はない。例えば、グラビアコーターを利用すれば、ポリエチレンテレフタレート(PET)などのプラスチックフィルムに重合開始層をroll-to-roll方式塗工で連続して形成できる(図1(b)、(c))。

|

図1 (a)今回開発した重合開始層の形成技術の概要、(b)重合開始層を形成した各種基板、

(c)roll-to-roll方式塗工により重合開始層を形成したPETフィルムのロール(40 cm x 100 m) |

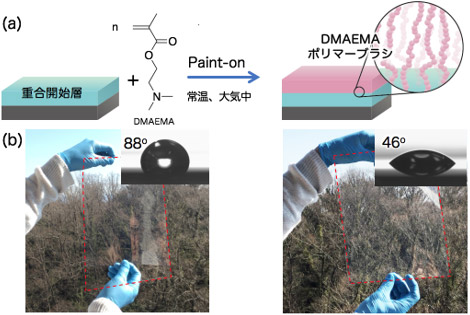

今回開発した重合開始層は、従来法で形成させた重合開始層と同様に、一般的なポリマーブラシの作製法である原子移動ラジカル重合法で使えるモノマーの重合を開始できるため、用途に応じてさまざまなポリマーブラシを各種基材表面に作製できる。今回は、原料モノマーとしてアクリル系のビニルモノマー(メタクリル酸2-(ジメチルアミノ)エチル:DMAEMA、図2(a))を用い、各種基材表面に形成した重合開始層からPaint-on法により重合させてDMAEMAポリマーブラシを作製した。

図2(b)は、roll-to-roll方式塗工で、A4サイズのPETフィルム上に形成した重合開始層と、その上に作製したDMAEMAポリマーブラシの外観である。顕微鏡観察などから、これらのポリマーブラシでは高分子は重合開始層表面から均一に伸長しており、平滑性が高かった(二乗平均粗さ:Rrms<1.0 nm)。また、ポリマーブラシの膜厚は重合反応の時間によって最大で60 nmまで制御できた。今回開発した技術で形成した重合開始層は従来法により形成したものと同等の速度で膜厚が増大した。また、DMAEMAポリマーブラシにより、疎水性の重合開始層表面(水滴接触角:88°)は弱親水性となった(水滴接触角:46°)。さらに、重合開始層の形成、ポリマーブラシの作製のいずれのプロセス後においてもPETフィルムの透明性が維持されていた。重合開始層は、PETフィルムの他、シリコン、ガラス、ポリカーボネート、金属(銅)といったさまざまな基材上に形成でき、Paint-on法によりポリマーブラシが作製できた。

|

図2 (a)今回使用したモノマーの構造式と今回開発したポリマーブラシ作製技術の概要

(b) Paint-on法によるDMAEMAポリマーブラシ作製前後のPETフィルム外観、透明性および水滴接触角 |

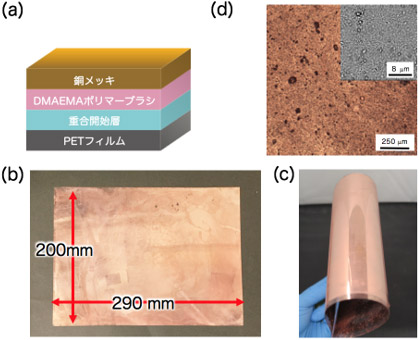

DMAEMAポリマーブラシ表面に金属触媒を吸着させた後、還元剤としてホルムアルデヒドを用い、無電解銅メッキを行った。図3に無電解メッキ後のA4サイズのPETフィルムの構造、外観、曲げた様子、光学顕微鏡像と電子顕微鏡像を示す。銅メッキ層が、ポリマーブラシを作製した基材表面全体に形成されており、また、ポリマーブラシ表面と銅メッキ層は強固に密着し、曲げ試験後でもメッキ層は剥離しなかった。密着性、均一性の向上が必要ではあるが、ポリマーブラシの応用のひとつとして期待できる。

|

図3 PETフィルム上のポリマーブラシへの無電解銅メッキ

メッキ後のPETフィルムの(a)構造、(b)外観、(c)曲げた様子、(d)表面の光学顕微鏡像と電子顕微鏡像 |

今回開発したポリマーブラシ用重合開始層の形成技術は、基材への特別な前処理が不要で、ガラス、金属、プラスチックなどの汎用的な基材を用いて、常温、大気中で形成できるため、量産性に優れている。また、Paint-on法と組み合わせると、大面積のポリマーブラシを常温・大気中で容易に作製できる。これまで特殊な実験装置、反応条件、合成技術が必要だったポリマーブラシ作製を、簡便に行えるようになったため、ポリマーブラシの産業応用が加速すると期待される。

今後は、適用できる基材やモノマーの種類を増やすとともに、塗液調整時の材料の比率の調整や乾燥方法の最適化などといった個々のプロセスの改良、最適化を行っていく。さらに、ポリマーブラシの安定性の確認、各種表面機能の向上、量産に適した塗工方法の検討などの課題を解決し、ポリマーブラシの産業化を目指す。