国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】ハイブリッドIoTデバイスチーム 植村 聖 研究チーム長、渡邉 雄一 研究員、化学プロセス研究部門【研究部門長 濱川 聡】マイクロ化学グループ 西岡 将輝 主任研究員、同部門 機能素材プロセッシンググループ 中村 考志 主任研究員は、極薄ポリエチレンテレフタレート(PET)や伸縮性エラストマーなどの低耐熱性プラスチック基板上に、ダメージを与えずにセンサーなどの電子部品を実装できる、マイクロ波選択加熱による短時間はんだ溶融技術を開発した。

低耐熱性基板へ電子部品を実装する際、従来のはんだの加熱方式では長時間の加熱が必要で、基板ひずみが生じてしまう。今回、面状に磁界を集中させて導体をスパーク(放電)無く加熱できるマイクロ波照射技術と、はんだ接合部分を選択的にマイクロ波により加熱する技術を開発した。3秒以内ではんだ溶融が完了し従来の1/20の基板ひずみ量で低耐熱性基板へデバイスを実装できる。今回開発した技術はセンサーなどのIoTデバイスを布や伸縮性のある素材上に実装する基盤技術の一つとして、装着時に違和感がないウエアラブルデバイスや、このようなデバイスにより日常生活の中で意識することなく健康状態をセンシングする次世代の健康見守りシステムなどの実現につながると期待される。

なお、この技術の詳細は、平成30年2月14~16日に東京ビッグサイト(東京都江東区)で開催される展示会「プリンタブルエレクトロニクス2018」で発表される。

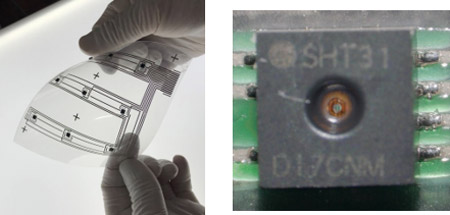

|

|

今回開発した技術でPET基板上にはんだ実装したフレキシブル温度・湿度センサーアレイ(左)と実装部の拡大図(右) |

IoT社会では、さまざまな「モノ」がインターネットに接続されることが想定されている。これを実現するためには、これまで電子デバイスの設置が難しいと考えられてきた曲面などの3次元構造物や形状変化する構造物上にもデバイスを実装することが必要となるので、柔軟なフレキシブル基板や伸縮性のあるストレッチャブル基板にデバイスを実装するフレキシブル・ストレッチャブルハイブリッド実装技術の開発が求められている。

はんだを用いた従来のデバイスの実装方法は、汎用性に加え接着強さや電気特性に信頼性がある。しかし、工業的なはんだ実装には低温・短時間の場合でも170 ℃以上、300秒程度の加熱プロセスが必要であるため、耐熱性の低いプラスチックやエラストマーなどの材料を基板として使用できない問題があった。また、導電性接着剤などを用いた低温実装技術の開発が進められているものの、接着強さや電気特性の信頼性が低く、実用化には課題も多い。そのため、フレキシブルデバイスやストレッチャブルデバイスを早期に普及させるには、低耐熱性基板上へ、熱の影響を最小限に抑えるため短時間ではんだ実装ができる技術が求められていた。

産総研 フレキシブルエレクトロニクス研究センターでは、印刷で作るメモリー、RFタグ、ストレッチャブル圧力センサーなどのフレキシブルデバイス、ストレッチャブルデバイスなどデバイス技術の開発や、印刷電極などの低温焼成プロセスの開発を行ってきた(2015月2月25日、2017年6月2日 産総研プレス発表)。また、産総研 化学プロセス研究部門では、マイクロ波加熱を用いたナノ粒子合成など化学プロセスの開発を行っている(2010年2月15日 産総研プレス発表)。

今回、マイクロ波加熱技術の選択加熱性、短時間加熱性を利用し、短時間ではんだを溶融する実装プロセス技術の開発に取り組んだ。

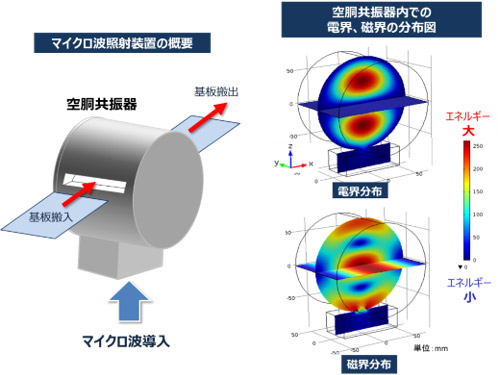

マイクロ波加熱は、これまでもさまざまな物体の加熱・乾燥装置に使われており、有望な技術として注目されている。しかし、電子レンジに代表される一般的なマイクロ波照射法(マルチモード)を用いた加熱でデバイスを基材にはんだ実装を行うと、電極などの金属からスパークが発生し電極の破壊や基材の燃焼が起こることがある。これは、電磁波であるマイクロ波中の電界成分が電極近くに集中するためである。そこで今回開発した技術では、マイクロ波を金属箱内に特定の定在波として発生させるシングルモードマイクロ波照射技術を用いて、電界成分と磁界成分の位置とエネルギー強度を固定した。円筒型空胴共振器を用いて内部で発生するTM110と呼ばれる定在波を利用するが、これにより、円筒の中心軸に磁界成分のみを集中させ、電界成分を限りなく低減し(図1)、照射対象への電界の影響を大幅に低減できる。さらにTM110を用いるマイクロ波照射法は、中心軸に沿って磁界強度分布が一様で、大面積に照射できる。そこで、この共振器の中心軸をフレキシブル基板が通過できる搬送機構を付帯したマイクロ波リフロー炉を試作し、はんだ溶融プロセスの基板への影響やICチップのダメージなどを調べた。

その結果、電場成分が混在したマイクロ波加熱で通常見られるようなスパークを発生させずに金属を加熱でき、マイクロ波リフロー炉の中ではんだ部分を選択的に加熱して、はんだを融解させることができた(図2)。また、常温常圧大気中で3秒以内に、センサーチップ、キャパシター、抵抗などをはんだ実装できた。一般的なリフロープロセスでは、基板全体を加熱するため、昇温、予備加熱、本加熱、冷却の4つの温度ゾーンが必要でプロセス完了まで300秒程度かかるが、マイクロ波加熱では微小領域を選択的に加熱できるため短時間でプロセスが完了する。この局所的で選択的な短時間の加熱プロセスにより、低耐熱性基材のひずみをほとんど無視できるほど小さくできた。

耐熱温度120 ℃のPET基板に通常のリフロープロセスを適応した場合、0.2 %のひずみが生じるため、例えば10 cmの基板を用いた場合では、最大200 μmのズレが生じる。200 μmというのはセンサーチップへの配線の幅と同じ程度であるため、設計と配線の位置関係が完全にずれてしまい使用できない。しかし今回開発したマイクロ波リフロー炉ではんだ実装し、オーブン加熱方式ではんだ実装した場合とひずみ量を比較したところ、マイクロ波加熱方式ではひずみ量を1/20に改善できた。10 cmの基板においてズレは最大でも10 μmまで低減でき、100 μm間隔の配線にもほとんど影響がなかった。今回開発したマイクロ波加熱によるはんだ実装技術は、フレキシブル基板に電子部品を実装できるフレキシブルハイブリッド実装技術といえる。

|

|

図1 開発したはんだ実装プロセス用マイクロ波照射装置の概要(左)と共振器内での電界・磁界分布(右) |

|

|

図2 PET基板上のはんだのマイクロ波照射前後写真とそのプロセス条件 |

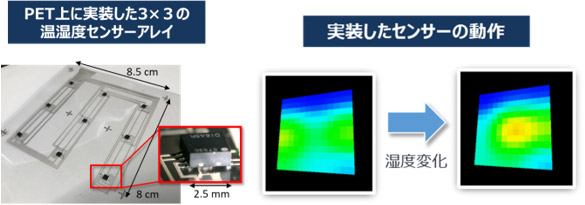

また、今回開発したフレキシブル・ストレッチャブルハイブリッド実装技術で市販の温度・湿度センサーの3×3個のアレイをPET基板上に実装した(図3)。非常に薄い基板にも適用できるため、25 μm厚の基板を衣服内に設置して、衣服内の温湿度分布を計測して快適性評価などにも用いることができる。

|

|

図3 PET上に実装した温度・湿度センサーアレイ |

今回開発した技術で実装したセンサーアレイは配線部分のストレッチャブル化も可能であり、センサーをさまざまな形状で実装できる。多種多様な形状に対してセンサーをアレイで設置できるため、センサー出力のマッピング情報を得ることや、そのデータをAI処理して快・不快状態の予測や感情などの人間の感性データの見える化などにも繋がり、センサー技術の人間工学分野への展開を支える技術として期待できる。

今回開発した技術を、フレキシブル・ストレッチャブル基板にセンサーだけではなくICチップなど、さまざまな電子部品をはんだ実装できる低温・短時間実装プロセス基盤技術として確立する。その技術を用いて、ストレッチャブルセンサーの駆動回路、データ解析チップ、無線回路などを実装し、これまでに収集できなかった有用な情報を収集できるストレッチャブルデバイスの実現、普及を目指す。

また今後は、センサーそのものをストレッチャブル化したオール・ストレッチャブルデバイス技術の開発を行っていくが、その新規センサーの比較・補正データ取得用として今回開発したフレキシブルハイブリッドセンサーを用い、信頼性の評価などに活用する。