独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)コンパクト化学プロセス研究センター【研究センター長 水上 富士夫】触媒反応チーム【研究チーム長 白井 誠之】の 西岡 将輝 研究員は、株式会社 新光化学工業所【代表取締役 國上 溥】と共同で、金属ナノ粒子連続合成装置を開発し、品質のそろった金属ナノ粒子を連続合成するプロセスを実用化した。この金属ナノ粒子連続合成装置は、産総研と株式会社 IDX【代表取締役社長 藤井 修逸】(以下「IDX」という)が共同で開発した、マイクロ波利用流通型反応装置の技術を利用している。

これまで原料溶液にマイクロ波を照射することで、短時間に粒子サイズのそろった金属ナノ粒子を合成できることは知られていたが、工業生産に適した連続合成が困難であった。産総研では、半導体マイクロ波発生源により、マイクロ波を反応管に集中かつ均一に照射する技術開発を行った。今回の共同研究においては、この照射技術を金属ナノ粒子合成に最適化することで、安定した品質の金属ナノ粒子を連続して合成できる安全な装置として実用化のレベルに至った。

これまでの各種金属ナノ粒子の製造では、回分式(バッチ式)の製造装置のため、バッチ毎の原料交換や洗浄などのメンテナンスに多大な手間がかかるほか、品質の安定性、廃液処理にかかわる環境負荷など課題があった。今回開発した装置により、これらの課題を克服し、連続的な合成と、合成した金属ナノ粒子の品質を安定化することが実現できた。

本技術の詳細は、2010年2月17~19日に東京ビックサイトで開催の国際ナノテクノロジー総合展・技術会議(nano tech 2010)で発表される。

|

|

|

金属ナノ粒子連続合成装置のマイクロ波制御ユニット(左)と照射部(右)

|

金属ナノ粒子は、フレキシブル基板の配線材料や触媒、医療用検査試薬などの原料素材として利用されている。また、二次電池や燃料電池の性能向上のため電極材料の開発にも広く利用され、さまざまな金属ナノ粒子の開発が進められている。このような状況の中、金属ナノ粒子の製造コストや品質の安定性も重要な要素になっており、大量合成技術および連続合成への要望が高かった。

金属ナノ粒子の製造には、気相法・液相法などさまざまな方法が提案され、一部は実際の生産に用いられている。最近では、金属ナノ粒子の使用量も増加しており、品質面のみならず、製造時のエネルギー消費量や、CO2排出量の削減、原料使用量や副生成物発生量の最小化、廃液処理など環境負荷に関する要求も高まっている。

マイクロ波は物質を高速かつ直接加熱できる特徴から電子レンジに利用されているほか、最近では、有機化合物の合成など化学プロセスへの応用研究が盛んに行われている。しかしながら、電磁波であるマイクロ波は照射ムラが生じやすいため、反応部でのエネルギー強度が不規則となり、反応の再現性が悪いという課題が生じていた。現状では反応溶液をスターラーで攪拌することで、マイクロ波照射を平均化し反応の再現性を確保している。

産総研では、IDXと共同で、攪拌機構がなくても、反応部の電磁界強度を均一にできるマイクロ波照射技術の研究開発を行ってきた。その結果、攪拌機構が不要なため、触媒充填層型の反応に対しても、均一なマイクロ波加熱が実現できることを明らかにし、塗装工場などで排出される揮発性有機溶剤の迅速分解など気相化学反応への応用例を示してきた。

一方、新光化学工業所では、これまで貴金属ナノ粒子の製造を行ってきたが、バッチ方式で合成していたため、1バッチ毎の原料交換・洗浄など人手に頼る部分が多く、製造コストの増大とバッチ毎の品質安定性に懸念があった。このため、金属ナノ粒子用途の拡大に対応した製造量増大・合成プロセスの自動化による品質安定性の向上とトレーサビリティーを担保できる新しい金属ナノ粒子製造方法を求めていた。今回、産総研のマイクロ波照射技術を応用した金属ナノ粒子連続合成プロセスを共同で開発することとした。

なお、本成果は、2008年度第2次補正予算による中小企業等製品性能評価事業「ナノ粒子連続合成プロセスの開発」によるものである。また、マイクロ波照射方法については2007年度産業技術研究開発制度(中小企業支援型)「マイクロ波利用流通型反応装置の開発」により、IDXと共同で開発したマイクロ波照射技術を応用したものである。

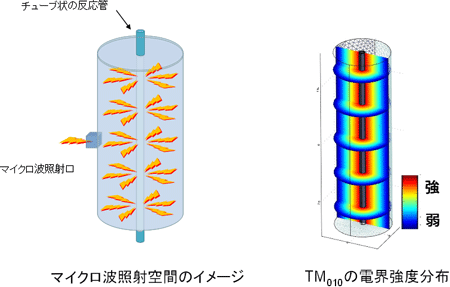

円筒型の空洞を持つ金属容器内に特定の波長を持つマイクロ波を照射するとTM010とよぶ電界分布を形成できる(図1)。この円筒の中心軸部分では電界強度が極大となるうえ、軸方向に沿っては電界強度が一様となる。この中心軸に沿ってチューブ型の反応管を設置すると、反応管内部の触媒や反応物質を均一に加熱できることを見いだした(特許出願中)。通常では、反応管内部の触媒や反応物質が変化するとTM010の電界分布が維持できなくなるが、周波数可変型半導体マイクロ波発生器を組み込んだマイクロ波加熱装置(IDXとの共同開発品)では、このような状況下でも常に安定したTM010の電界分布を維持し、かつ反応管の内部温度を制御することができる。TM010の電界分布は、反応管部分以外の電界強度が小さくマイクロ波の漏洩を容易に抑制できるため、本装置は高い安全性を有している。

|

|

図1 円筒型空間内のTM010電界強度分布

|

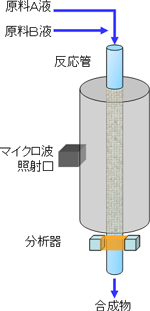

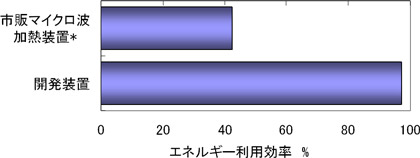

今回、この機構を利用し、反応管内に液体反応物を流通させることで、連続流体を均一にマイクロ波照射できる化学プロセスを開発した(図2)。金属ナノ粒子合成で用いられるエチレングリコール溶媒の加熱効率について、市販のマイクロ波加熱装置と開発装置の加熱効率を比較したものを図3に示すが、開発装置では照射マイクロ波の、95%以上を加熱エネルギーとして利用できており、エネルギー変換効率の高い加熱システムであることがわかる。これは反応管部分の電界強度が極大となっているためと考えられる(図3)。IDXはこの機構を採用した有機合成に適したマイクロ波連続合成装置の製品化を進めている。

|

|

図2 有機合成用のマイクロ波連続加熱装置(イメージ)

|

|

|

図3 エチレングリコール加熱時のエネルギー利用効率

* 市販マイクロ波加熱装置を用いて産総研で実測

|

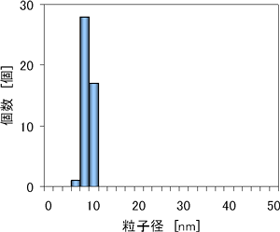

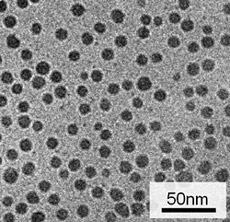

次いで、新光化学工業所と共同で、このマイクロ波連続合成装置を金属ナノ粒子の合成プロセスに採用し、メンテナンスフリーで連続運転できる装置の開発を行った。本装置により合成した銀ナノ粒子の粒子径分布を図4に、透過型電子顕微鏡像を図5に示す。マイクロ波照射の精密制御により粒子径のそろった金属ナノ粒子合成が可能となっている。開発した装置では合成物全量の吸収スペクトルをオンラインで分析しており、合成した金属ナノ粒子のトレーサビリティーを確保することにより製品品質の向上につながる。また、原料溶液の組成を任意かつ自動で調整でき、少量多品種のナノ粒子の製造も簡単に実現できる。さらに、金属ナノ粒子の合成条件(溶液組成・反応温度・反応時間等)の最適化を自動的に行えるなど、研究開発用途への転用も可能である。

図4 開発した装置で合成した銀ナノ粒子の粒子径分布(n=50) |

|

図5 合成した銀ナノ粒子の透過型電子顕微鏡像

|

金属ナノ粒子合成のみでなく、さまざまな有機化合物や医療用材料の合成など、広範囲な用途の拡張を進める。本技術は、半導体マイクロ波源を利用しているため、今後大幅な小型化が期待できる。このことから、金属ナノ粒子を原料とする各種製造装置内への組み込みなどが容易となり、利用が進むと予想される。化学プロセスのコンパクト化やオンサイト化により必要量のみのオンデマンド生産や、省エネルギー化によるCO2排出量の削減など、グリーンな化学産業の発展に貢献していきたい。