「飛行機はなぜ飛ぶのか」は、じつは、いまだにちゃんとわかっていないそうです。なのに私たちが平気で乗っているのは考えてみたら恐ろしい気もしますが、科学技術の世界では、そんな「結果オーライ」が意外とまかり通っているようです。

驚くべきことには「接着剤で物と物がくっつく理由」も、こんなに科学が発展した現在でも謎なのだとか。接着のメカニズム解明に立ち上がった研究者がなしとげた、世界初の成果とは?身近なようで知らなかった「接着の世界」を探検してきました!

2021年12月24日掲載

取材・文 深川 峻太郎

「なぜくっつくのか」は、いまだにわかっていない!

古来、人類は物と物が「くっつく」現象について、考えに考え抜いてきた。たとえば全3巻の大著『磁力と重力の発見』(山本義隆/みすず書房)を読むと、古代ギリシャ以来、磁石が鉄とくっつくことがいかに大きな謎だったのかがよくわかる。

正確には「くっつく」ではなく、離れた物体を磁石が謎の遠隔作用によって「動かす」現象というべきかもしれないが、ともかくその仕組みは長いあいだわからなかった。

16世紀末に地球が磁石であることを発見したウィリアム・ギルバートさえ、「磁力は霊魂を有する、もしくは霊魂に似ている」と、古代ギリシャの哲学者タレスとあまり変わらないことを語っていたそうだ。私なんかいまだに、接着剤もなしに磁石が冷蔵庫のドアにくっつくのが不思議だなぁと思う。

だが、そんな私はまだまだ不思議センサーの感度が低かった。接着剤を使えば物と物がくっつくのは当たり前だと思っていたけれど(だって、くっつかなかったらそれは接着剤じゃないし)、どうやら「接着」という現象の根本的な仕組みは、まだ完全には解明されていないらしい。さすがに接着剤霊魂説を唱える研究者はいないと思うが、21世紀に入って20年が過ぎたいまも、科学のフロンティアは広くて深いのだった。

そんな接着の仕組みを調べている日本の研究グループが、先日、世界で初めて「接着剤が引き剥がされるプロセスの電子顕微鏡によるリアルタイム観察」に成功したという。……くっつく仕組みを知りたいのに、剥がしてどうするんですか?

二重にビックリしちゃったので、われわれ探検隊は世界初の観察に成功した産業技術総合研究所に足を運んだ。お話をうかがったのは、ナノ材料研究部門 接着界面グループの上級主任研究員、堀内伸さんだ。

堀内さんたちのラボが創設されたのは、2015年のこと。その背景には「ここ10年ぐらいで接着剤に対する社会の期待が変わってきた」(堀内さん)という事情があったという。接着剤への期待といわれても、いまはコンビニに行けば強力な瞬間接着剤が手に入る時代だ。日常生活ではもう十分に満足できている気もするのでちょっとピンと来ないが、これはそういうレベルの問題ではない。

自動車、飛行機、建築物など大きな物をくっつけることを「構造接着」と呼ぶそうだ。それも含めて、産業界には単に「とりあえずくっつけばいい」では済まない課題が山ほどある。堀内さんたちがラボの設立時に開催したシンポジウムには、各種の企業で研究開発に携わる人々がわれもわれもと集まり、300人収容の講堂に立ち見が出るほどの超満員になったそうだ。

「もっとも大きなニーズがあるのは、自動車業界です。二酸化炭素削減のためにガソリン車から電気自動車に置き換わる流れの中で、車体を軽量化するために、鉄以外の軽い素材を使おうとしているんですね。いろいろな材料を適材適所に使いつつ、軽さと剛性を両立させるマルチマテリアル構造の研究が進んでいます。

しかし鉄と違って、アルミや樹脂などの材料は、溶接では組み立てることができません。現実的な接合の方法は、接着剤を使うことです。でも、自動車となると人の命がかかってくるので、プラモデルに使うような接着剤では話にならない。市販されている瞬間接着剤などは、日常レベルでは強力だと思うでしょうが、あれは水にとても弱いですし、単なる仮留めみたいなものです」

堀内さん

堀内さん

いやはや驚いた。「絶対に指につけてはならぬ! ああそうだ絶対にだ!」と決死の覚悟で使うあの瞬間接着剤も、産業レベルでは「仮留め」程度の弱さなんですってよ。

ほぼ接着剤だけで自動車を組み立てたBMW

自動車分野で強力な接着剤の開発が進んでいるのは、ドイツをはじめとする欧州だ。とくにBMW社が製造した「i3」という車は、この分野の研究者や技術者に強い衝撃を与えた。車体を丸ごとCFRP(炭素繊維強化プラスチック)で作り、接合にはほぼウレタン接着剤が使われたからだ。

「耐久性より軽量化が優先されるF1マシンなどは以前からCFRPを使っていましたが、市販車にそれを使って接着剤で組み立てるのは、じつに果敢といえます」

「それまでも自動車やエレクトロニクスなどさまざまな分野で、『もっと強力な接着剤がほしい』『剥がれてしまう理由がわからない』などの問題を抱えている企業は多かったのですが、ドイツの研究開発が引き金となって、一気にニーズが本格化しました。そもそも、『接着剤がなぜくっつくのか』がわかっていないので、みんな根本的なところから知りたがっているんです」

考えられる3つのモデル

接着剤がくっつく基本的なメカニズムについては、昔から3つのモデルが考えられてきたという。アンカー効果、分子間力、化学結合だ(やはり霊魂説はない)。

アンカー効果は、いわば「機械的」な接着。くっつけたい物の表面がザラザラしていると、その凸凹に接着剤が入って固まり、相互にからみ合うようにしてくっつく。

分子間力は、静電気のプラスとマイナスがくっつくような静電的相互作用だ。

そして化学結合は、基材表面の物質と接着剤の物質が、共有結合や水素結合などによってくっつくとされている。

アンカー効果(左):表面の凹凸がからみ合ってくっつく

アンカー効果(左):表面の凹凸がからみ合ってくっつく

分子間力(中):静電気のプラスとマイナスがくっつく

化学結合(右):共有結合や水素結合によってくっつく。これが一般的なモデルだと信じられてきた

「しかし、たとえば瞬間接着剤がこの3つの中のどの作用でくっついているのかも、まだはっきりわかっていないんです。いわば結果オーライでくっついているだけで、原理はわからない。物をつくるうえでいちばん安心できるのは化学結合ですが、それが起きていることをまだ誰も証明していないんですよ。それなのに、化学結合でくっついていると、あたかも常識のように語られている。納得いきません。まったくの嘘かもしれないのに。その実態を明らかにするのも、私たちのテーマのひとつです」

これだけ科学技術が進歩しているのに、まだそんなこともわかっていないのか……と、つい素人は思ってしまうわけだが、聞けば、接着界面の測定はきわめて難しいことらしい。なにしろ接着剤でくっついているのだから、そこで何が起きているのかを観察するのはたしかに大変だ。どうすればいいのか、見当もつかない。私だったらすぐに諦めて、「まあ、くっついてるんだから結果オーライでいいじゃないの」と放り出してしまうだろう。

「界面剥離」か、「凝集破壊」か、それが問題だ

「接着の原理を解明するには、まず壊れ方を知ることが大事です。たとえばアルミとアルミを接着したものを引き剥がして、破壊したときの強度を測定する。そのとき重要なのは、どこで壊れたか、です」

そうか。だから「いかにくっつけるか」だけでなく「いかに剥がれるか」を見なければいけないのである。そして、くっついていた物の剥がれ方には、大まかに2つのパターンがある。「界面剥離」と「凝集剥離」だ。

仮に、接着剤でアルミをくっつけたとすると、壊れたときアルミ側に接着剤が残っていなければ、アルミと接着剤の界面で剥がれたことになる。これが、界面剥離。この場合は、接着剤自体が弱いと考えられる。一方、アルミ側に接着剤が残っていれば、固まっていた接着剤自体が壊れたことになる。こちらが凝集破壊だ。

「凝集破壊のほうが、界面の接着力は強いということになりますよね。その場合、接着剤自体をもっと壊れにくく改良すれば、もっと接着が強くなります。

でも実際に剥がして見てみると、単純に界面剥離か凝集破壊のどちらかが起きているわけではありません。両方が起きていることもあるし、剥がし方によって結果が違うこともある。接着界面の壊れ方は複雑なんです。その実態を詳しく知るために、剥がれるプロセスをリアルタイムで観察することが求められていました」

しかし光学顕微鏡や走査型電子顕微鏡(SEM)では、1マイクロメートル以下の微細な変形を見るのは難しい。そこで使われるのが、より高倍率で観察できる透過型電子顕微鏡(TEM)だ。

透過型電子顕微鏡(TEM)。

透過型電子顕微鏡(TEM)。

小さいものを見ようとするほど、顕微鏡は大きくなる

アルミを100ナノメートルの薄さに切り出す!

ただし、これで観察するには電子線が透過できるように、試料を薄くスライスする必要がある。アルミと接着剤を接合した試料の界面部分を、なんと100ナノメートル程度の厚さで切り出すのだ。

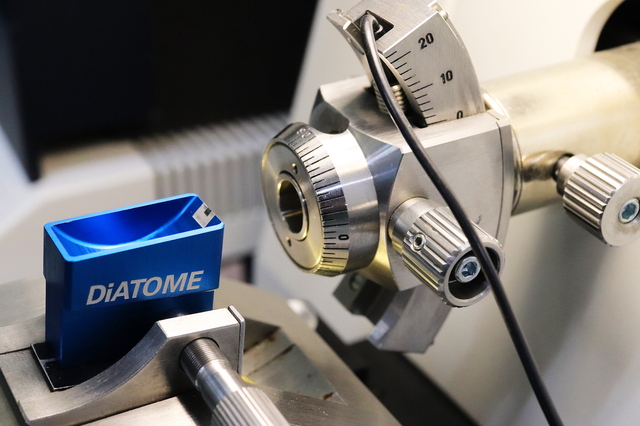

試料を切り出す装置。青い部分にはダイヤモンド(値段にして約50万円!)が仕込まれていて、固い金属も薄くスライスする

試料を切り出す装置。青い部分にはダイヤモンド(値段にして約50万円!)が仕込まれていて、固い金属も薄くスライスする

しかも、それを手作業で行う。もちろんそのための特殊な装置はあるものの、それを使えば誰でもできるような作業ではない。そこには独自のノウハウと「熟練の技」が必要なのだ。

ミクロの切片を操る職人技

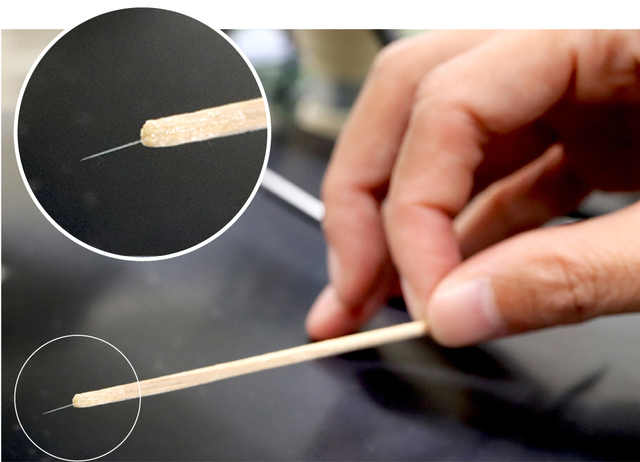

「この観察のミソは、ここにあります。私はもともと高分子材料の研究者で、若い頃から電子顕微鏡を使う細かい作業が好きだったので、スキルはありました。それでも、切り出した試料を装置のホルダーにきちんと載せるのは、簡単ではありません。界面がまっすぐになるよう、竹串の先に歯ブラシの毛を1本だけ取りつけた道具をこしらえて、何度も試行錯誤しましたよ」

竹串の先に歯ブラシの毛を1本だけ取りつけた堀内さんお手製の道具。

竹串の先に歯ブラシの毛を1本だけ取りつけた堀内さんお手製の道具。

左上はブラシ先端(白い丸囲みの部分)の拡大

試料のスライスから、ホルダーへの装填までの作業を撮影した動画を見せてもらったが、まさに手に汗を握るような職人技だった。

アルミを極薄に切り出した切片を水中に浮かべ、歯ブラシの毛先を使って装置のホルダーに装填するまでの動画

ついにとらえた接着破壊のプロセス

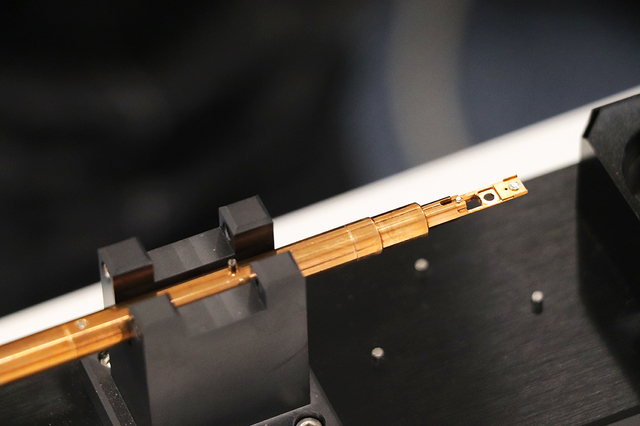

次に、そうやって試料を載せたホルダーを写真のような装置にセットする。この装置は試料に後ろから力を加えて圧縮する仕組みになっており、それによって試料が左右に引き剥がされるわけだ。

試料を装填したホルダーをセットする装置。

試料を装填したホルダーをセットする装置。

先端に置かれた試料が、後ろから圧縮されると左右に引き裂かれる

この装置を巨大な電子顕微鏡に挿入し、上から電子線を当てる。そうやって破壊のプロセスをリアルタイムで観察した「世界初」の動画も、もちろん見せてもらった。左側のアルミニウム合金と右側のエポキシ系接着剤が徐々に剥がれていく様子が詳細に観察できる。

世界で初めて撮影された、接着剤が引き剥がされるプロセス

わかったのは「現実は単純ではない」ということ

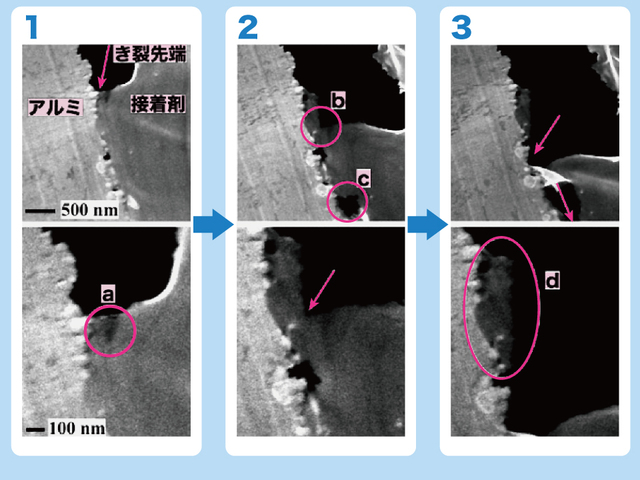

とはいえ、われわれ素人はこれを見ただけでは何が起きているのかよくわからない。そこで、ハイライトシーンを集めた下の写真を見てみましょう。下段の3枚は、上段の3枚をそれぞれ高倍率で(要はクローズアップで)観察したものだ。

これまでは、亀裂が接着面上を進展することで(いわばファスナーが開くように)剥離すると考えられていたそうだが、現実はそう単純なものではない。

- 亀裂が広がり始めているが、下の写真をよく見ると、亀裂が進む手前の接着剤に小さなひずみ(a)が生じている。

- このひずみが微小な亀裂となり(b)、さらに接合面に微小な空洞(c)が発生する。

- 微小な亀裂がアルミとの接合部に到達すると、接合面に沿って亀裂が進展し、先立って発生していた微小な空洞と一体化して破壊にいたる。このとき、破壊後のアルミ側には接着剤がわずかに残っていることが確認された(d)。

「界面剥離を起こした部分もありますが、破壊の起点は接着剤の深いところなので、凝集破壊。最後も接着剤が残っているので凝集破壊です。したがって、単純に界面剥離とも凝集破壊ともいうことはできません」

今回の観察によって、接着現象の謎が解明されたわけではない。しかし、この複雑なプロセスが「観察できる」と証明されたこと自体が、謎の解明に向けた大きな前進である。今後は多くの企業などがこの手法をマスターし、さまざまな素材や条件で破壊プロセスを観察することで、多くの知見が蓄積されていくだろう。

「観察対象は無限にあります。それに、同じ基材でも、新品と劣化したもの、あるいは表面処理の異なるものを比較すると、破壊プロセスも変わってくるかもしれません。いまは界面剥離と凝集破壊に大別されていますが、さまざまな壊れ方が明らかになれば、分類がもっと細分化されると思います」

先に挙げた、3つの接着メカニズム(アンカー効果、分子間力、化学結合)の解明も進むだろう。ものづくりの現場では、たとえばアンカー効果を高めるためにアルミの表面をザラザラに荒らしたり、化学的に変性させて分子間力を上げたり、といった工夫がなされているそうだが、それがどこまで効果的なのかはよくわかっていない。

「化学結合が本当にあるのかないのかも大きな問題です。それが『ない』ことを証明するのは『悪魔の証明』といってきわめて難しいのですが、少なくとも今回のわれわれの観察では、化学結合を示す現象は見つかりませんした。初の観察でそれが見られなかったことには、大きな意味があると思っています」

ドローン、建築、医療にも! 広がる「接着の世界」

今回の成果は「接着剤はなぜくっつのか」というシンプルだが大きな問いに答えを出すための重要な第一歩といえるだろう。接着の原理が解明されれば、より強力で長持ちする接着剤も開発されるにちがいない。

「とくにニーズが大きいのは軽量化と耐久性が求められる自動車、飛行機、ドローンなどのモビリティですが、たとえば建築でも接着剤の研究が行われています。木材をネジや釘などの点で留めると反ったり歪んだりしますが、接着剤なら面でくっつけられるのでそうなりません。そのほか、エレクトロニクスや医療の分野でも接着剤の役割は大きいでしょう」

これまでは大学でも、接着を専門に手がける研究室などは少なかったそうだ。しかし2019年には九州大学に「次世代接着技術研究センター」が設置されるなど、この分野は大きく広がりつつある。科学や技術のフロンティアは、研究職を目指す学生にとっても大きなフロンティアだろう。「手が足りないので、若い人たちに未来のある分野だと思ってもらえるといいですね」と堀内さんも期待していた。

ところで今回の取材では、堀内さんから面白い業界用語を教わった。ものづくり業界では、接着剤で接合した部品を念のためネジやリベットなどで固定することを「チキン・リベット」と呼ぶそうだ。接着剤でくっついてはいるものの、それだけでは不安なので保険をかけるのである。

もちろん、自動車や飛行機などの安全性を確保するためには、ある程度「チキン」でいてもらったほうがいいだろう。だが、保険も過剰にかけるのは感心しない。われわれライター業界でも、誤解を避けたいがために余計な弁明をクドクドと書いてしまい、読みにくい文章になることがある。「チキン・エクスキューズ」とでも呼ぶべきか。どんな業界にも、そういう「チキン」はあるのではなかろうか。

チキン・リベットもあまり多いと、軽量化などの接着剤のメリットを生かせない。それを減らすためにも、「結果オーライ」ではない原理的な接着メカニズムの解明が待たれるところだ。蛇足ながら私も、「クドい言い訳」を行間という界面に接着剤のように流し込める書き手になりたいものである。