2018年3月8日掲載

取材・文 西田宗千佳

「傷みの兆候」を診断する新技術

傷んだものは修理すればいい。――簡単な話だ。

だが、「どこがどう傷んでいるのか」を知るのは容易ではない。特に、道路や橋、トンネルなどのインフラ設備は規模も大きく、休むことなく日夜、使われていることもあってなおさらだ。

しかも、「傷んでから」気づいたのでは遅すぎる。いったん破損が生じてしまえば、重大な事故につながるリスクがあるからだ。なんとしても、未然に察知する必要がある。

インフラが傷む前に、その徴候を知るにはどうしたらいいか? そのための技術をもった熟練工の数は限られているのが実情で、じつは、ひそかな、しかし無視のできない社会問題になっているのである。

その問題を“技術”で解決しよう。互いに異なる2つの新技術を使って、日本のインフラ整備における技術革新をもたらし、さらには「人不足」「後継者不足」にまで対応しようとしている人たちがいる――そう耳にした探検隊は、いわば予防のための工学ともいうべき新たな研究領域を探訪してみることにした。

おとなしいヒビ、落ち着きのないヒビ

「じっとしているヒビなら、ぜんぜん心配ないんですよ」

隊員の一人が住んでいるマンションの壁には、築後まずまずの時間が経過していることもあって、そこかしこに細かなヒビ割れが走っている。「どこがどう傷んでいるのか」のわかりやすい例ではないかと思い(そして内心ちょっとビクビクしていたこともあって)、橋やトンネルの点検でも、あのようなヒビを探すのですか? と訊ねてみた。

意外な答えを返してくれたのは、産業技術総合研究所・製造技術研究部門トリリオンセンサ研究グループの寺崎正さんだ。

寺崎さん

寺崎さん

「じっとしているヒビ!?」――なんですか、それは?

マンションの壁は、日中は太陽光で熱せられ、夜間は気温が下がることで、一日のなかで表面温度に変化が生じる。南向きの壁なら、その変化はより大きくなる。表面温度が変わることで、ごくわずかながら壁面は膨張や収縮を起こしているのだが、そのとき、表面に走っている細かなヒビは、まるで呼吸をするように微妙に開閉するのだという。

「開閉の前後で、サイズに変化のないものが『じっとしているヒビ』です。こういうヒビなら、構造的にはなんら問題ありません。私たちが探し出したいのは、壁面や橋脚に致命傷をもたらしかねないヒビ、つまり『じっとしていないヒビ』なんです」

人間社会と同じように、ヒビにもおとなしい性格をしたものと、落ち着きのないタイプとがあるのだと知って、新たな疑問が頭をもたげてきた。

私たちが暮らすマンションはもちろん、毎日使う道路や橋、トンネルなどは、そのほとんどが鉄筋コンクリートでつくられている。それらの建築物は、どのくらい長く使えるのだろうか? すなわち、寿命ってどのくらいなのですか?

この質問に答えてくれたのは、産総研・人工知能研究センターの村川正宏さんだ。

「一応50年、という目安があります。たとえば、日本全国にある長さ2m以上の橋は、1970年代につくられたものが最も多い。つまり、まもなく『50年』という寿命のピークがやってくる、ということです。2013年の時点では、全国の橋のうち、築50年以上は18%でしたが、2023年にはじつに43%が築後50年を超えることになります」

ハンマーで叩いて「音」で判断

えっ! たった5年でそんな状況に!?

驚く探検隊に、問題をより難しくしている要因がさらにあるんです、と村川さんが教えてくれた。

「じつは、コンクリート構造物の物理的な寿命は、正確にはわかっていないんですよ」

はっきり50年とわかっているのなら、前もって検査や改築をしていけばいい。だが、「50年」という数字はあくまでも目安でしかない。だからこそ、安全を確保するには綿密な「検査」が重要になる。

じつは、2014年から、全国のインフラ設備を5年に一度、目視かつ近接で点検することが義務づけられている。これは、日本の高速道路史上で最多の死亡者をもたらした、2012年12月に起きた笹子トンネル天井板落下事故をきっかけに、検査の確実化を目的としたものである。

一方、この検査の義務化により、必要とされる検査量は劇的に増えた。問題は、検査に対応できる「熟練した検査員」の数は、そう簡単に増えないということだ。

一般的に、コンクリート建造物の検査は「目視」と「音」で行われる。検査員が現場で目で見て細かな亀裂を見つけ、それをチョークなどでマーキングしていきつつ、コンクリートをハンマーで軽く叩いて、そのときの音の違いで内部の状況を把握するのだ。「なにが異常か」を判断するには熟練が必要であるうえ、設備全体を実際に歩いて手作業で確認していく必要があるため、物理的にも膨大な時間がかかる。そのため、熟練した検査員はつねに多忙な状態が続いている。

打音検査のようす

打音検査のようす

問題は、橋やトンネルだけにとどまらない。インフラの老朽化は、小型の建造物である水道管や下水管、電柱などにも迫っているからだ。「今後、再生可能エネルギーが使われるようになると、発電設備は小型化、分散します。そうなると、いままで以上に検査に手間がかかるようになる。遠くない将来、マンパワーに頼った現在のやり方では、検査が手に負えなくなる可能性があります。インフラのマネジメントは、『予防保全』が基本です。やり方を転換する必要があります」(村川さん)

日本のインフラ設備を確実に守っていくという観点からは、検査における「働き方改革」もまた、待ったなしの状況にあるのである。

構造上の弱点を「光」で可視化

具体的に、どのような手法を採ることで検査のあり方を変えることができるのか?

基本的なアプローチは2つ。「可視化」の方法を変えることと、得られたデータの「分析方法」を変えることだ。

産総研で研究されている可視化の方法には複数あるが、今回は2つの手法について話を聞いた。

まず一つめは、「光」を使った可視化だ。

前出の寺崎さんは、白い紙コップを見せながら「この中に塗られた物質に秘密があります」と教えてくれた。

コップを握ると、その内側がほんのりと緑色に光った。これは、コップの内側に塗られた「セラミック無機粒子」が力を受けることで発光する「応力発光」という現象によるものだ。寺崎さんは、応力発光をさまざまな検査に応用することを目的に研究開発を進めている。

セラミック無機粒子は、塗料やシートに混ぜ込むことができる。それを橋や建物などにあらかじめ塗っておくと、自動車の往来などで力がかかったときに、一部が光ることを確認できる。

「光るのは、構造的に弱く、応力がかかるところです。どこにどのような力がかかったかを可視化し、その光り方によって、どこがどのくらい危ないのかを知ることができます。その情報から、構造的に弱い部分、あるいは、未発見のヒビなどを見つけることも可能です」(寺崎さん)

動画からもわかるように、光り方は決して激しいものではないが、橋脚にセラミック無機粒子が含まれた塗料を塗っておき、それをカメラで計測するなどのシンプルな方法で、十分に変化を把握できる。セラミック無機粒子が含まれた塗料は特別に高価なものではなく、コスト的な負担も大きくない。

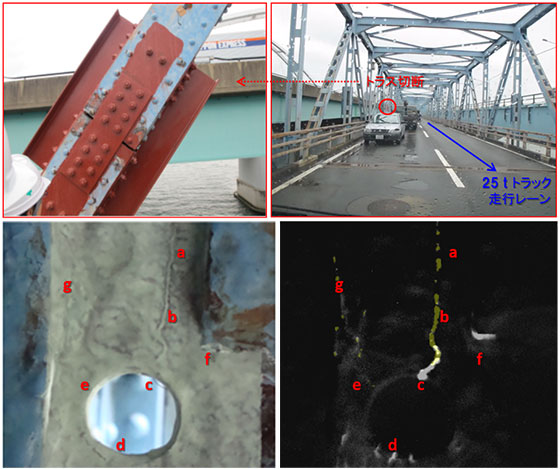

実際に、橋を構造する鉄骨に塗ることで、「対策が終わったはずの橋に残っていた問題箇所を発見することもできた」(寺崎さん)という。

“対策が終わったはず”の橋に残っていた問題箇所。

“対策が終わったはず”の橋に残っていた問題箇所。

老朽化し、撤去予定だった橋(現在は撤去ずみ)を対象に実施した補強の実証試験で、すでに発生していたヒビ(a、b)に対し、拡張を防ぐ目的で穴をあける「ストップホール」という対策を施した(左下の写真に見える穴)。ところが、ストップホールの位置がヒビに沿う形ではなかったために、応力が集中したdに新たにヒビが発生する問題が生じてしまった。

この手法のポイントは、非常に応用範囲が広いこと。

「建築物の検査だけでなく、飛行機や自動車などの製造・設計にも活用できるんですよ」と寺崎さんは胸を張る。

産業分野では、2つの素材を接着剤で貼りつけて、複合材料として使うことが多い。問題は、素材ごとに強度が異なるために、複合材料がどの程度の力でどのように破断するのかが、把握しづらいことだ。

そこで、セラミック無機粒子を塗布して検査することで、力のかかり方がたちどころにわかるというわけだ。自動車や飛行機の構造材として使われる複合材料に塗布して実験すれば、力のかかり方を把握することができ、製造前に強度の弱い部分を可視化できる。穴の空いた素材のように複雑な形をしていても、どこに力がかかるか一目瞭然なのだ。

コストが低く、応用範囲が広いことが「応力発光」を使う可視化の最大のメリットだ。

AIは何を学ぶのか?

もうひとつの手法が、「AIを使った可視化」である。こちらを開発しているのは、前出・村川さんだ。

「すべてのインフラ設備を人が直接監視するのは無理がありますから、やり方を転換する必要があります。センサーや通信機器が安価になったので、これらを現場に設置して、データを集めること自体は簡単になりました。問題は、人間がそれらすべてのデータを確認することは難しい、ということです。さらに、『どの状態がどれくらい危ないのか』を判断するのも難しい。ここに、AIが使えるのではないか、と考えました。“怪しいところ”を見つけて、そこから手を打っていくわけです」

村川さん

村川さん

AIによる検査で用いるのも、人間が目視確認をする際と同様、「ハンマー」と「音」だ。コンクリートを一定の力で叩き、反響音をセンサーで聞く。その音に異常がないかどうか、あるならどこかを判断するのだが、その判断のよりどころが経験を積んだ人の熟練ではなく、「AIの力」になる、というわけだ。

なるほど、“異常な音”をAIが学習していくんだな……と早合点しがちだが、実は逆だ。

「“異常なこと”というのは、なかなか起きないものです。だから、そのパターンを見つけ出すことは容易ではない。異常なデータそのものが集まらないので、教えるためのデータが蓄積できないのです。

ではどうするか。人間が『異常な状態』を定義して、AIに教えることも可能ですが、これはこれで問題が残る。異常の定義を間違えると判断ミスが生じますし、私たちも体験したことのない『未知の異常』を教えることはできません」

AIは万能のようないわれ方がよくされますが、そう簡単ではないというわけですね。

「仰るとおりです。そこで考えたのが、『正常』を教えることでした。正常な、すなわち通常のパターンであれば、過去の蓄積からもサンプルをたくさん集めることができます。その膨大なデータから統計的な性質を見つけ出し、AIに正常な状態を覚えさせる。そこから『外れたもの』には異常値である可能性があるわけですから、そうしたデータを検出した際にアラートを出させるしくみを考えたのです」

この数年で脚光をあびた「機械学習」とよばれる手法は、大量のデータの中から特徴的な情報を見つけ出すことに長けている。現在、いわゆるAIとよばれるものが使っていることの多い技術だが、村川さんらによる検査手法でデータ解析に使われているのも機械学習だ。

村川さんによれば、現状の実験結果で、熟練した検査員の検査結果と、このシステムによる検査結果は「86.1%が合致している」。15%近いミスマッチがあるのは精度が低いように思えるが、注目すべきは「異常箇所を検知できなかった」ケースがゼロであることだ。熟練検査員との判断のズレは、主にAIが「正常であるものを異常として過検出した」結果なのである。

十分に頼りになる成績だ。

人と協業するAI

AIの発展は人間から仕事を奪う――これもまた、ちまたに流布している言説だ。

「このようなシステムが登場したからといって、熟練した検査員が不要になることはありません。重要なのは、彼らをサポートする役目をAIが担うことなんです」(村川さん)

人間の総合判断のほうが優れていること、実際に現場で最終的な検査をするのが彼らであることを考えれば、それは当然だ。そのうえで、いかに検査員の仕事の負担を減らして、より効率的に検査を進められるようにしていくかが、「検査員不足」を解消するために重要になる。

具体的に、現場ではどのような人と機械による協業がなされているのか?

現時点では、まず検査員がハンマーで20回ほど叩き、「これが正常な音」というものを示してから、AIが検査を開始することになっている。なぜなら、人によってハンマーでコンクリートを叩く強さや調子が異なるからだ。

「ゆくゆくは、叩く作業もすべて機械が行うのが理想的ですが、機械を現場に入れて検査をするのは準備も大変です。また、現場の検査員に対して、検査方法の変更を急に強いるのも問題があります。そのため、彼らが使い慣れた『ハンマー』をそのまま用いて、検査をアシストするしくみを考えました」(村川さん)

ハンマーで叩くと、その音や位置はタブレットPCに記録され、正常なのか異常なのかが判断される。異常があった場合には、検査員の胸元についた警報器に信号が送られ、「異常である」ことを音や光で警告を発するしくみになっている。これなら、従来の検査法に即して、余計な負担を与えることなくすばやく検査が行える。

「寿命」予測への挑戦

村川さんたちが次に目指しているのは、「予測」の部分だ。現時点では、正常か異常かという判断しかできないが、反響音の精緻な分析から、異常の種類の判断など、もっと多くの情報が読み取れるはずだからだ。

「将来的には『寿命』の予測ができないか、と考えています。たとえば、『この構造物のこの状況だったら、あと10年は大丈夫』といった総合的判断を可能にしたいのです」

そのためには、熟練検査員のもつ経験と、打音を含めた多種類のセンサーからのデータ収集による解析、そして構造解析も含めた新たな切り口からの分析が必要になる。村川さんたちの研究は、人間とAIとの協業による新たな段階へ進もうとしている。

寺崎さんが目指す設計段階から構造強度を知るための技術開発と、村川さんたちによる寿命予測が両輪となって、これからのインフラ建設とその保守・整備が革新されていくのだろう。縁の下の力持ちを地でいく彼らの仕事から、今後も目が離せない。