非破壊検査とは?

非破壊検査とは?

2025/06/25

非破壊検査

とは?

科学の目でみる、

社会が注目する本当の理由

非破壊検査とは?

非破壊検査とは、被検体を壊したり分解したりせずに、表面や内部の状態を検査する方法のことです。対象物にダメージを与えずに検査ができるため、素材や製品の品質検査、使用中の機械や構造物(道路構造物、ビル、航空機など)の健全性を評価する点検の際に幅広く使われています。

非破壊検査は、検査対象物を壊さずに検査を行えるため、使用中の機械や設備、構造物の検査に適しています。特に近年では、1955年頃からの高度経済成長期に造られた上下水道やトンネル、橋梁などのインフラの老朽化が社会問題になっており、これらのインフラの点検に非破壊検査を活用しようという動きが広まっています。しかし、従来の非破壊検査では、トンネル、橋梁や航空機のような大きな構造物を検査するのは困難でした。現状の検査の課題を解決する新たな非破壊検査の技術開発の動向について、レジリエントインフラ実装研究センター遠山暢之副研究センター長と、スマート監視技術研究チーム神宮司元治研究チーム長に話を聞きました。

非破壊検査とは

対象物を分解したり破壊したりしないで、内部の状態を調べたり、見えにくい傷を見つける方法があります。それが「非破壊検査」です。非破壊検査は、検査対象物を傷つけずに内部の状態やダメージの進行を確認できるため、これから出荷する製品や、使用中の機械や構造物の検査など、幅広い分野で活用されています。身近な例では、航空機に搭乗する際のX線による手荷物検査も非破壊検査の一種です。また電子部品のコンデンサ内部のチェックや建物の構造材などに使われる鋼板に生じた傷のチェックなどにも非破壊検査が活用されています。

そして現在、非破壊検査の新たな活用分野として注目を集めているのが、生活や産業の基盤となる設備・施設であるインフラの安全確認です。日本では、上下水道やトンネル、橋梁など、多くのインフラが高度経済成長期に造られました。その数は道路橋が70万本、トンネルが1万本とも言われています。それらが今、老朽化しており、安全性の確保が喫緊の課題になっています。また同時に少子高齢化に伴う労働人口の減少により、インフラの安全確認を行うための人手も足りていません。道路や水道などのインフラは、継続的に使用されているので、壊したり分解しての調査は困難です。そこで非破壊検査技術の活用が期待されているのです。

しかし現在、実用化されている非破壊検査技術では、特別な設備を必要としたり、検査者のスキルを要したり、狭い範囲しか検査ができないなどの課題があります。そのため現状の技術のままでは、インフラ検査に幅広く適用するには不十分です。

非破壊検査の種類

現在、広く使われている非破壊検査の試験方法には次のような種類があります。

非破壊検査試験方法の特徴とメリット・デメリット

| 試験名 |

方法 |

メリット |

デメリット |

| 放射線透過試験 |

X線などの放射線を照射する方法 |

内部の状態が詳細に分かる |

防爆設備が必要 |

| 超音波探傷試験 |

超音波を照射し、その反射を利用する |

システムが安価で安全 |

複雑な形状の部材には向かない |

| 渦流探傷試験 |

コイルを近づけ、発生した渦電流を見る |

前処理や後処理が不要 |

導電性があるものしか検査できない |

| 磁粉探傷試験 |

対象物を磁化させ磁粉を塗布して欠陥を可視化する |

目視で簡単に傷を検出できる |

非磁性材には適用できない |

| 浸透探傷試験 |

色素や蛍光塗料を含んだ液に浸す |

表面の傷を見つけやすい |

内部の検査はできない |

アコースティック・

エミッション法 |

材料が変形や破壊した際に発生する弾性波を測定する |

リアルタイムの計測が可能 |

傷の判定に高いスキルが必要 |

また、これらの方法の他にも、対象物を叩いて音の反響を確認する打音検査や、目で見て状態を確認する目視検査もあります。特に目視検査は特別な機器や設備などが必要なく容易に実施できるため適用範囲は広く、インフラ施設の検査のほとんどで目視検査が採用されています。

産総研における非破壊検査の研究

産総研では、さまざまな観点から非破壊検査やインフラ検査関連技術の研究開発を進めています。

非接触で高速に超音波の伝わる様子を可視化する超音波探傷

まず、世界初の技術として開発を進めてきたのが、パルスレーザーを使って非接触かつ高速に超音波を可視化して傷などを検知する超音波探傷技術です。

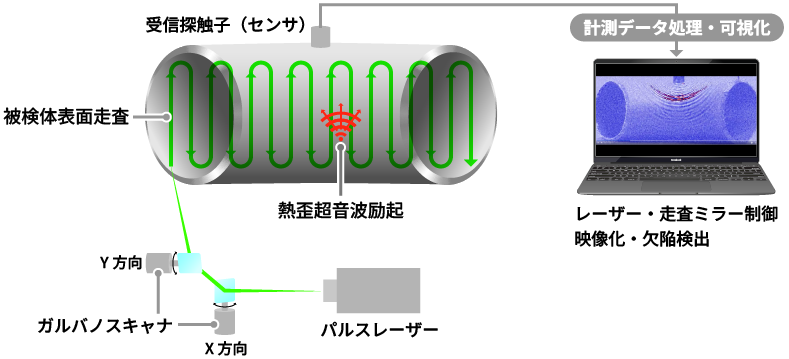

超音波探傷は、一般的に、プローブ(探針)を検査対象物に当てて超音波を入射し、反射波を検出することで内部の状態を検査します。産総研では超音波探傷の高速化を目指して、パルスレーザーを利用した超音波探傷技術を開発してきました。物体の表面にパルスレーザーを照射すると、レーザーが当たった場所が瞬間的に熱膨張することによって超音波が発生します。検査したい範囲内にミラーを使ってレーザーを高速で走査することで、超音波が検査対象物を伝わっていく様子を、動画として可視化する手法を開発しました。このレーザー超音波可視化検査装置は製品化されて、国内外で非破壊試験用途に使用されています。

レーザー超音波可視化検査装置でエルボー型に湾曲したパイプを検査する様子とその解析結果

レーザー超音波可視化検査装置でエルボー型に湾曲したパイプを検査する様子とその解析結果

この手法については、株式会社IHIと福井県と共同で航空機構造部材用の炭素繊維強化プラスチック(CFRP)の品質評価に適用しようと研究を進めています(2025/03/26プレスリリース)。特に、CFRPの超音波探傷に最適化させたレーザー計測システムを開発し、完全非接触での高速検査の実現を目指しています。

オンサイト検査が可能な可搬型X線検査装置

X線による非破壊検査は、すでに広く活用されていますが、従来のX線検査装置は大型かつ高出力であるため、検査中の放射線被ばくを防ぐための対応や、専門資格者の配置、広範囲な立入禁止区域の確保が必要です。したがって、基本的にはX線検査装置がある施設に検査対象物を持ち込んで検査する必要があります。

そこで産総研では、特殊なカーボン材料(針葉樹状カーボンナノ構造体)を利用したX線源を開発しました。高出力ながら小型軽量で、必要な電力が少なくUSB給電や電池でも稼働できます。 さらに液晶ディスプレイの仕組みを応用したフラットパネルX線検出器を開発しました。従来のX線検出器と比較して、大面積、高感度、高分解能でかつパネル全体がフレキシブルに湾曲するといった特徴があります。このX線源とX線検出器を組み合わせた、軽量・低線量・高感度を同時に満たす可搬X線検査装置を開発しました。市街地でも使用できるので、全国に約3600万本もありその老朽化対策が問題になっている鉄筋コンクリート電柱のオンサイト検査に適用するための研究開発を進めています。(産総研マガジン「小型・軽量化とAI技術でインフラ診断が進化する」 )

水道インフラ維持管理のための物理探査による土壌調査システム

物理探査とは、地下の構造や性質を掘らずに物理的な方法で調べる技術のことです。2025年1月に発生した下水道管の破損が原因とみられる道路陥没事故は記憶に新しいところですが、水道管の腐食は周りの土壌環境に大きく依存することが知られています。例えば、土壌の比抵抗を測定することで、水道管が腐食しやすい状況か否かを確認できるのです。従来は、地面を掘って水道管を露出させて腐食しているかどうかの調査をしていましたが、手間とコストがかかるため、広範囲の調査が困難でした。そこで、産総研では高周波交流電流を利用した物理探査によって、地面の上からアスファルトやコンクリート路面を傷つけることなく、水道管が埋設されている周囲の土壌の比抵抗を計測する技術を開発しました。さらに無人走行車両を活用したけん引型電気探査システムを開発することで、従来よりもはるかに迅速に広範囲の土壌調査ができるようになりました。この技術によって、どこの水道管を優先的に交換するべきかの判断が可能になり、効率的な水道管の維持管理に大きく貢献できると考えています。

AIを活用した非破壊検査のアシスト

AIを活用した非破壊検査結果の自動診断の研究も進めています。非破壊検査にはさまざまな手法がありますが、どの手法でも検査で出た結果の判断が難しく、熟練した技術者の判断が必要なのが課題です。例えば超音波探傷では、検査結果として直接的に得られるのは複雑な波形の集まりです。その波形データから、欠陥の有無、位置や大きさを判断するのは熟練者であっても容易ではありません。もし、AIを使って自動的に欠陥を可視化して、検査対象物が健全かどうかの診断までできれば、検査の省人化や省力化につながります。そのため、最先端のAIを非破壊検査に適用する研究開発が世界中で進められています。

非破壊検査の今後の展望

産総研が社会実装を目指した非破壊検査技術の開発を進める際に重要だと考えているのは、次の3つです。

1.検査装置が小型・軽量で可搬性があること

2.低コストなこと

3.従来技術に比較して大幅な省人化、省力化ができること

インフラの検査は基本的に屋外で行われるため、コンパクトで軽くて持ち運びができる装置であるのは重要です。またインフラはその大半を地方自治体が管理していますが、財源や人材の制約があり、多額な費用のかかる検査手法を導入するのが困難なのが現状です。そのため低コストであることも重要です。さらに現在は高度な技術をもった検査員が少子高齢化によって減っています。そこで私たちは目視検査でもドローンを使ったり、その映像に異常があればAIで教えたり、打音検査の判定をAIでアシストするなどの技術も開発しています。

私たちは、現場でインフラ検査を担う企業などと連携して技術開発を行い、検査技術の高度化を進めていきます。ご関心のある方はぜひお問い合わせください。