“3つの球”で世界を変える!?

“3つの球”で世界を変える!?

2024/09/25

“3つの球”で世界を変える!? 全方向自律移動ロボット開発による製造現場革新への挑戦

2023年2月創業の株式会社TriOrb(トライオーブ、本社・北九州市)は、CEOを務める石田秀一が開発した、「球体を用いた全方向移動機構」をコア技術とするスタートアップ企業だ。独自性の高いコア技術に加えて、国プロ等の支援と人的ネットワーク、また石田自身が産総研センシングシステム研究センターに10年間勤務(現在は休職中)して培ってきた、製造業との共同研究の経験が技術力の基盤となっている。2024年にはAIST Solutionsの支援で、産総研との新たな連携プロジェクトも始動。製造現場で適用可能な全方向移動ロボット、ロボットプラットフォームの実現に挑む石田に、TriOrbの技術の可能性、開発への思い、さらに今後の展開について聞いた。

2023年2月創業の株式会社TriOrb(トライオーブ、本社・北九州市)は、CEOを務める石田秀一が開発した、「球体を用いた全方向移動機構」をコア技術とするスタートアップ企業だ。独自性の高いコア技術に加えて、国プロ等の支援と人的ネットワーク、また石田自身が産総研センシングシステム研究センターに10年間勤務(現在は休職中)して培ってきた、製造業との共同研究の経験が技術力の基盤となっている。2024年にはAIST Solutionsの支援で、産総研との新たな連携プロジェクトも始動。製造現場で適用可能な全方向移動ロボット、ロボットプラットフォームの実現に挑む石田に、TriOrbの技術の可能性、開発への思い、さらに今後の展開について聞いた。

多様な条件に適応できる製造現場でのカスタマイズ能力

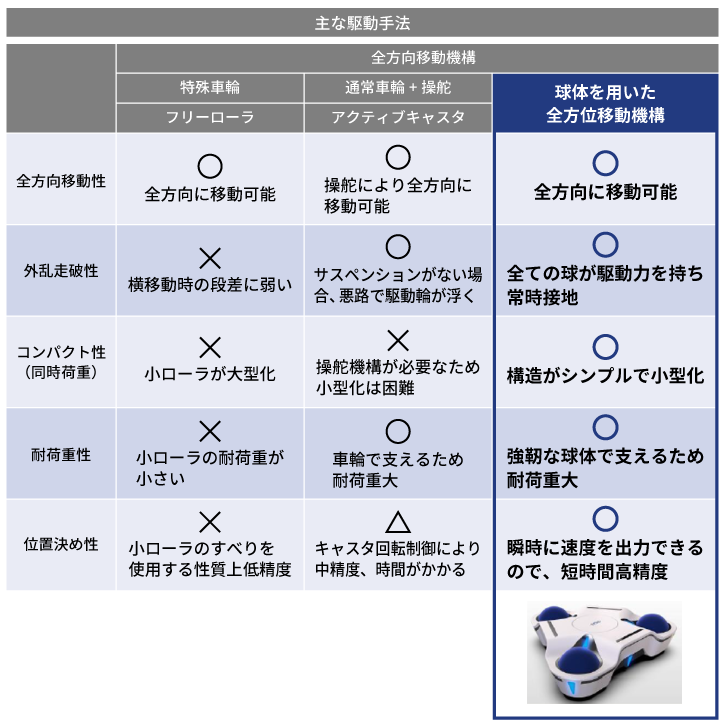

産業分野に導入されるロボットの研究はさまざまあるが、TriOrbはロボットの駆動部となる“足回り”の研究開発を専門とする。最大の特徴は、複数の球体を用いて、全方向へ移動できること。その技術は、石田らが九州工業大学時代に行った“球体を用いた全方向移動機構”の研究がコアになっている。

それまでも全方向に移動可能な“足回り”の装置はいくつか存在していた。例えば、メカナムホイールと呼ばれる複数のフリーローラを持つ特殊車輪を駆動させる方式や、1つの車輪に駆動軸だけでなく操舵軸のあるアクティブキャスタなどだ。しかし、停止精度が低い、段差に弱い、振動や騒音が大きい、耐久性が低くコストが高い、方向転換に時間がかかるなどの弱点があった。

「全方向移動装置の技術は、実は発明されて50年以上経っています。ロボットコンテストなどによく使われているのですが、産業用ロボットとしての現場で使われているものはほぼゼロに近かったのです」と、石田は語る。「産業界で使われる全方向移動機構を作りたい」――。これが石田の学生時代からの夢だったのだ。

大学院修了後に就職した産総研九州センター(鳥栖市)で、石田はもっぱら民間企業との共同研究に従事していた。それは、産総研が開発したセンサー素子、を活用した自動車や製造業向けプロセス装置の状態診断や解析手法の開発だ。スーツケースにセンサーや解析装置を詰め込んで工場の現場に赴き、ヘルメットや保護装備をつけて生産ラインの下に潜り込む日々だったという。研究者でありながら、製造業の現場そのものでの仕事を10年ほど続けていたのである。

製造業の現場=工場は、ネット通販の倉庫のようにロボットがすいすい動ける環境ばかりではない。機械や設備間の通路幅は、安全法規で幅80 cm以上とされているが、大きな段差があったり、路面に凹凸があったりする。また、産業用ロボットの間を人が行き来しつつ、一緒に作業する場面も多い。安全基準も業種によって異なり、例えばロボットが進行方向に人の存在を認知した場合、自動車メーカーではロボットを停止させるが、半導体工場では人を避けて追い抜くなどの要求もあり、リスクアセスメントの考え方は多様である。

「製造業の支援ロボットに求められる精度、速度、サイズ、パワーは、実は業界によってまったく違う。ロボットの足を作るにしても、単にカタログに製品をラインナップして、そのライセンスを提供するだけではだめです。きちんと業界、さらには工場ごとに応じた足をカスタムしなければ、現場で使えるロボットの実装は難しい。製造現場においては究極の汎用というものは存在しない」と、石田は痛感していた。

「大学に残って研究していたなら、製造現場の実態や課題がわからなかった」――。産総研に勤務し、各社と共同研究を行い、製造現場を歩いたことが、新たな研究課題の発見につながったのだ。

産総研時代の石田。民間企業との共同研究を中心に、現場で研究活動に従事した。

産総研時代の石田。民間企業との共同研究を中心に、現場で研究活動に従事した。

2019年、そんな石田に転機が訪れた。スタートアップ企業をとおして、大学・研究機関が持つシーズ技術を社会実装しようという、国のスタートアップ支援プログラムに、九州工業大学の恩師とエントリーした提案*1が採択されたのだ。

「全方向移動機構の研究と、産総研時代に知った製造現場のニーズを掛け合わせたい」という思いがふくらんだ。産総研を休職し、石田は高校時代の友人などにも声をかけて起業。創業メンバーのなかには、大手金融機関で責任ある立場にいた友人もいたが、石田の夢に賭けようと退職を決意し、参加してくれたそうだ。

ミリ単位での精度が求められるロボットの足

同社が開発した、多種多様なロボットの足として利用できる高性能な移動プラットフォーム「TriOrb BASE」は、360度どの方向にも瞬時かつなめらかな移動が可能で、溝、凹凸、柔らかい床面、数十ミリ程度の段差の乗り越えなど、“外乱走破性”にも対応する。また、メンテナンス性に優れたコンパクトな筐体(きょうたい)でありながら、1台あたり300 kg以上もの積載物を運べるように設計されている。さらに、現場に応じてサイズや速度、対荷重(最大1,000 kg)なども自在にカスタマイズが可能である。

アームロボットと連携した「TriOrb BASE」

実際に利用する時には、足にあたるベースの上に、人の腕や目に相当するアームロボットを取り付け、ベースが可能な限りラインに近づいて、そこからアームを伸ばすという使い方を想定。そこで求められるのが、ベースの動作精度だ。近年はレストランなどで、料理を届ける配膳ロボットを見かけるが、それは停止位置が数センチずれたとしても愛嬌で済まされる。しかし製造現場では、停止位置一つとっても、ミリ単位の精度が求められるのだ。

「製造業では、ロボットを1台導入するにあたって、400万円程度の人件費を削減できる費用対効果がなければならないと言われています。当然ですが、数ミリのずれも許されない。足元の精度が低ければ、アームをより伸ばすために、アームを大型化しなければなりません。すると今度はアームが不安定になるため、装置全体が大きくなってしまう。そうなると、工場内の狭い通路をロボットは通れなくなるのです」と、石田。

石田は、このジレンマを乗り越えるために、足元の精度の向上に向けて、何度も試作を繰り返した。

「TriOrb BASE」は、自律移動による精緻な動きができる

“複雑な工場内”を協調して自由に動き回るロボットたち

「TriOrb BASE」は、もちろん単体でも役に立つが、複数台が協調・連携して動くことでさらにパワーを発揮する。

「これまでの搬送ロボットは、例えば3 mの鉄材と5 mの鉄材を運ぶ場合、それぞれ専用の台車を必要としていました。『TriOrb BASE』であれば、複数台を組み合わせることで、長尺物や重量物を搬送することができます。また、複数のロボットに役割分担をさせて動かし、先頭のものは環境認識役、後続のものは搬送役に徹するというような応用もできます。ドローンのように複数台が連携して動く仕組みを作ることで、より役に立つ動きができるようになります」

国際物流総合展2024での「TriOrb BASE 協調技術」のデモンストレーション

ロボット制御のソフトウェア開発は、ロボットプラットフォームのデファクトスタンダードとされるROS (Robot Operating System) に準拠。製造現場で使われている個々のソフトウェアとの連動性も考慮されている。

動きだけでなく筐体にもこだわりがある。現行モデルの球体材料は耐久性がきわめて高い、ジェットコースターのローラーをベースにしたものが使われているという。

「まずは、この全方向移動機構を多くの製造現場で使っていただき、『製造ラインで役に立つ』ことを実感してほしいと思っています。現場でブラッシュアップされてこそ、この技術は進化していきますから」と、石田は語る。

建設現場で「TriOrb BASE」を複数台組み合わせて天井の施工を行う。それぞれのTriOrb BASEには別の役割の装置が組み合わされ、協調して施工を進める。(写真提供:株式会社テムザック、鹿島建設株式会社)

建設現場で「TriOrb BASE」を複数台組み合わせて天井の施工を行う。それぞれのTriOrb BASEには別の役割の装置が組み合わされ、協調して施工を進める。(写真提供:株式会社テムザック、鹿島建設株式会社)

社会課題解決と産総研の技術資産の融合

TriOrbを起業する以前の数年間、石田は技術展示会に全方向移動装置の試作機をたびたび出展していた。

「筐体を裏返してローラー部分を見せていると、ものづくりメーカーのベテラン技術者たちが寄って来て、あれこれと質問してくれました。なかには『こうしたほうが安定する』『このほうが、金型が作りやすい』など、具体的にアドバイスしてくれる方もいらっしゃいました。会社のある北九州エリアを中心に、すでにシニアスタッフ等になられていたベテラン技術者の方々に声をかけ、今私たちと一緒に働いてもらっています。教科書や論文で学べることは基本だけ。やはり現場にこそ宝が詰まっているということを、その方々との仕事で実感しています」

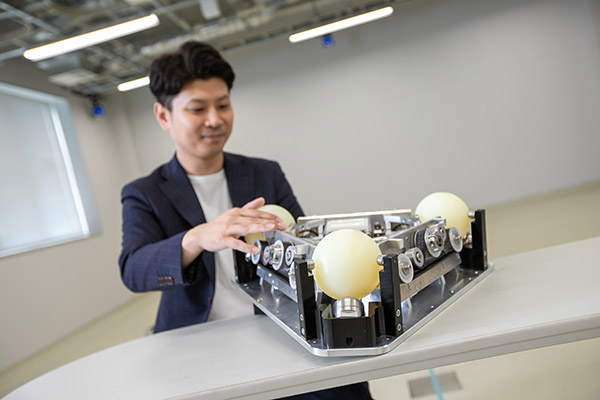

技術の詰まったTriOrb BASEのローラー部分

技術の詰まったTriOrb BASEのローラー部分

北九州で起業したのも、こうしたものづくりネットワークの分厚い蓄積がある土地柄だからだという。

“現場に学び、現場で発見する”姿勢は、技術で世界を変えていくことを目指す産総研にとっても極めて重要なポイントだ。

「産総研には、まだ活かされていない優れた研究がたくさんある。産総研の研究者ならやはり研究成果を社会実装するために活動し、その現場に積極的に出かけてほしい。個々の技術が活かされる場所は、起業という選択に限らずたくさんあるはずです」と、10年を過ごした産総研への期待を、石田は語ってくれた。

もちろん、産総研との協業はTriOrbの事業展開において重要な意味を持つ。その一例が、ロボットの性能や安全性を検証する、公的機関としての公正な測定能力だ。「TriOrb BASE」の試作機も、産総研九州センターの3次元位置計測装置によって、その性能が裏付けられていることが、顧客に安心感を与えているという。新しい技術であるからこそ、現場で安心・安全に活用して頂くためのリスクアセスメントを含めた共同研究も産総研と行うことにいは意義がある。

2024年6月、TriOrbは、産総研の技術資産と共同研究機能を活かしてスタートアップ事業創造などを担う「株式会社AIST Solutions」(略称AISol)の、支援対象企業の1社として認定された。

AISolや産総研メンバーとのワークショップにて。産総研グループとTriOrb社の連携を強固にして事業を進めていく。

AISolや産総研メンバーとのワークショップにて。産総研グループとTriOrb社の連携を強固にして事業を進めていく。

「わたしたちスタートアップが解決したいと願う社会課題と、産総研の研究者ネットワークがしっかり結びつくことで、日本の製造業の強みを海外技術に依存せず、変革していくためのスピードが高まると思う」と、石田はAISolスタートアップ*2としての取り組みに期待をかける。

日本の製造業の変革を狙いながら、石田の視点は世界にも向いている。米国で開催されたピッチイベントに登壇した時、欧州メーカーに聞かれたのは「このロボットは当社以外に、欧州での導入例はあるのか」ということ。「まだない」と答えると、即採用が決まったという。日本では逆に、「他にも導入事例があれば安心なのだが⋯⋯」と躊躇される。

「“ファーストペンギン”であることの意味が、日本と海外では大きく異なるのです。ただ、日本の状況を憂うだけでは何も始まらない。スタートアップが飛躍するためには、試作ばかりを続けているわけにもいかない。たくさんのユースケースと販売実績を重ねることが肝心です。そのためにも、国内・海外同時展開に力を入れていきます」と、石田。

TriOrbのロボットが切り開く製造業の未来はどのような姿だろうか。産総研の研究者たち、そしてAISolが描くビジョンとも重なり合う先に、新たな道が開けていく。

*1: 国立研究開発法人 科学技術振興機構(JST)2019年度 社会還元加速プログラム(SCORE)、2020年度 JST 大学発新産業創出プログラム(START)[参照元へ戻る]

*2: AISolスタートアップのご紹介(株式会社AIST Solutions ウェブサイト)[参照元へ戻る]

株式会社TriOrb

代表取締役 CEO

博士(工学)

石田 秀一

Ishida Shuichi