LED照明にも標準光源をつくろう!

LED照明にも標準光源をつくろう!

2022/11/16

LED照明にも標準光源をつくろう!日亜化学と産総研がタッグを組んで「全方向形標準LED」を開発

2021年8月、LEDの世界的メーカーである日亜化学工業株式会社と産総研は、全方向に光を放射するLEDを用いた新しい標準光源「全方向形標準LED」の試作品開発に成功した(2021/08/30プレスリリース記事)。

2021年8月、LEDの世界的メーカーである日亜化学工業株式会社と産総研は、全方向に光を放射するLEDを用いた新しい標準光源「全方向形標準LED」の試作品開発に成功した(2021/08/30プレスリリース記事)。

照明器具の製品開発にあたっては、品質を担保するための明るさの基準となる「標準光源」が不可欠となる。照明業界では、優れた省エネ性能と高い耐久性によりLED照明が急速に普及しているが、実はいまだに製品の品質を正確に評価することは難しく、世界各国でLED照明の測定方法やLEDを用いた標準光源の開発が進められている。そうした中、LEDのリーディングカンパニーである日亜化学工業と日本の国家計量標準機関である産総研が協力して、標準光源の開発に取り組んだ。企業と研究機関が互いの得意領域を分担しながら、全く新しい標準器の開発に成功した共同研究の事例を紹介する。

職人が手作りしていた、白熱電球時代の標準光源

LED標準光源の開発を紹介する前に、白熱電球と標準電球の歴史を少しひもといてみよう。白熱電球は、電気エネルギーを利用した白熱光による照明で、それまでのガス灯などを置き換え、世界を一変させた画期的な発明品だ。

多くの工業製品がそうであるように、白熱電球の製品化や照明産業の発展のためには、性能を測るための「ものさし」が必要となる。そのため、白熱電球の明るさを測定するための「標準電球」が一世紀前に作られた。日本で近年まで製造されてきた標準電球は、今から半世紀以上前に、産総研の前身である旧通商産業省電気試験所と電球メーカーの協業により開発された。この標準電球は、職人が一つひとつ“匠の技術”で手作りする高品質な電球で、安定性などの特性に優れており、白熱電球の“極み”ともいえるものだ。

しかし、今や職場ではもちろん家庭でも、白熱電球を見ることはほとんどない。白熱灯に代わって普及した蛍光灯もLED照明の普及により、急速に姿を消しつつある。そして、白熱電球の生産の縮小・停止の影響は、標準電球にも及んでいる。

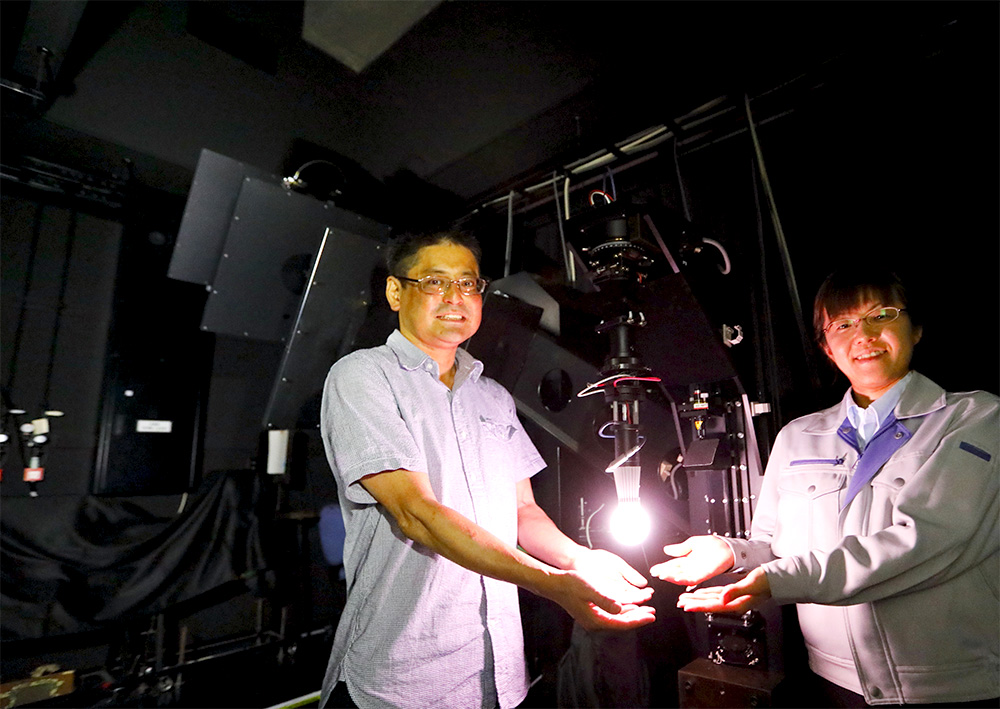

白熱電球の「標準電球」(左)とあらたに開発した「全方向形標準LED」(右)

白熱電球の「標準電球」(左)とあらたに開発した「全方向形標準LED」(右)

LED計測技術の標準化と標準光源の開発

LED照明の光源となるLED(発光ダイオード)は電気エネルギーを光に直接変換し発光する半導体である。赤色、緑色に光るLED素子は早い時期から実用化されていたが、青色LEDの開発は技術的な困難を伴い、完成に時間を要した。多くの企業や研究機関が競う中、日亜化学工業が1993年、世界で初めて青色LEDの製品化に成功し、これにより、光の三原色(赤・緑・青)が揃ったのである。さらに、青色光によって黄色発光する蛍光体と青色LEDを組み合わせることで家庭用の照明などで使用される白色を実現できるようになった。青色LEDの発明と実用化がいかに画期的であったか、この開発に貢献した3人の日本人科学者たちが、2014年にノーベル物理学賞を受賞していることでもわかる。

「青色LED、白色LEDの開発は、照明産業における60年に1度の大革命でした。LED照明は優れた省エネ性能と抜群の耐久性を持ち、白熱灯や蛍光灯など旧来の光源の置き換えを急速に促しています。2030年にはすべての照明がLEDを中心とする半導体照明に置き換わるという予測もされています。このLED照明の登場は光源を置き換えただけでなく、照明光源の明るさの評価方法にも変革を迫ることになりました」そう語るのは、産総研計量標準総合センターの神門賢二だ。

白色LEDが実用化された2000年前後、LED素子のスペクトルや配光特性(光強度の空間分布)が従来の標準光源とは異なるためうまく測定できず、世界的にLEDの計測方法の標準化が必要となっていた。国内外の関係機関で、LED素子やLED照明に関する測定方法や装置に求められる性能基準についての議論が始まっていたのである。

多くのメーカーがLED標準光源の開発の必要性を感じていたが、標準光源の開発はビジネス上のメリットを見いだしにくく、乗り出す研究機関や企業は限られていた。我が国の国家計量標準機関として「ものさし」を産業界に供給する使命を担う産総研は、LED標準光源の必要性を認識していたものの、単独での遂行は難しく、一緒に開発してくれる企業を探していた。

神門の呼びかけに応えてくれたのが、この分野で世界を代表する企業である日亜化学工業技術開発本部の山路芳紀だった。

「当時、LED製品の諸特性の値に関して、メーカーによってかなりバラツキがありました。仕様書に書かれている数値は同じでも、各社の製品に暗い・明るいといった違いが出るのですが、きちんとしたLED素子のための明るさの基準がなくどうすることもできなかったのです。その問題解決は、やはりLEDのリーディングカンパニーである当社の使命だろうと考えました。一企業としての利害を超え、業界貢献、社会貢献をするのだという立場で、私たちは産総研と共同で研究を進めることを決めたのです」

他国でも国家計量標準機関がLEDを用いた標準器開発を行っているが、市販LED製品をそのまま標準光源として使うのが一般的だ。日本のように研究機関と企業が互いの得意領域を分担しながら、新たに標準器を一から開発するのは国際的にもまれな例といえる。

可視光全域をカバーする標準光源の開発に成功

2005年に共同研究をスタートした当初は、電球ではなく、LED素子のための標準光源の開発・販売を目標としていた。しかし、LED製品はLED素子だけでなく、照明装置として急速に世の中に普及していく。そのため、LED素子のための標準光源の開発後も共同研究を続け、電球型をはじめとする各種LED照明のための標準光源作りへ目標をシフトしていくことになった。

LED照明の標準光源となるために求めたい特性は次の三つである。

①点灯安定性や再現性に優れていること

②可視光の波長領域(380 nm~780 nm)全体で十分な光強度をもつこと

③光が全方向に広がること

このうち①については、LED素子のための標準光源の開発において培った技術を適用することで解決することができた。そこで、チームとしてはまず、②の可視光の波長領域をカバーする標準光源の開発に集中的に取り組んだ。

LED照明の明るさを評価する指標は「全光束値」である。全光束値は、光源からすべての方向に放射される光の放射パワーを、人の目の感度に従って波長ごとに重み付けし、すべての波長で足し合わせることによって得られる。多様なスペクトルを持つLED照明にとって、「波長ごとの重み付け」を正しく行うことが重要となる。

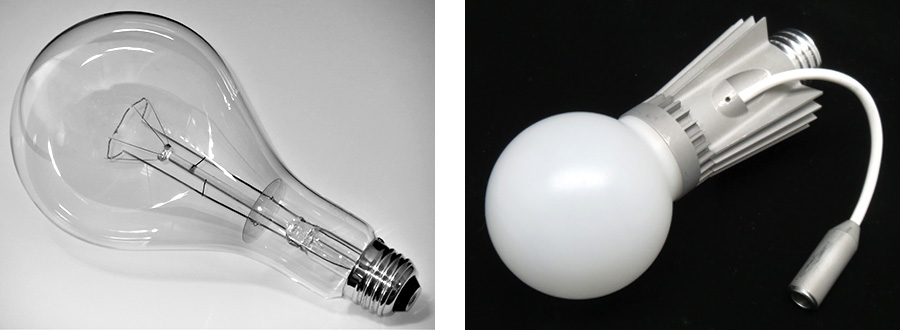

この評価のためには、分光測定という方法を使うのだが、そのための標準光源は可視光の波長領域(380 nm~780 nm)全体で十分な光強度を持つ必要がある。しかし、研究開始当時までに開発されたLEDでは、もっとも優れた特性のものでも、短波長側と長波長側の光強度が不十分であり、標準光源には適さなかった。

あらたに開発した全方向形標準LEDの試作品の光強度は、短波長側と長波長側も十分に強い。

あらたに開発した全方向形標準LEDの試作品の光強度は、短波長側と長波長側も十分に強い。

そこで、チームは中心波長が異なる複数のLED素子と複数種の蛍光体を組み合わせて、可視光全域で十分な光強度を持つ標準LEDの開発に取り組んだ。

「LED素子は温度によって明るさが変わりますが、その変化の様子が中心波長によって異なりますので、複数の素子を使う場合、温度が25 ℃の時と100 ℃の時では全体のバランスも違ってくるのです。それをどうやって全可視光領域で滑らかなスペクトルになるよう作りこむか。そこが一番大変でした。素子を覆う樹脂や光の透過率などをそれぞれ計測し、最適な組み合わせを繰り返し求めていきました」と、山路は世界で初めて実験に成功した2016年当時を振り返る。

光を全方向に均等に放射する全方向形へステップアップ

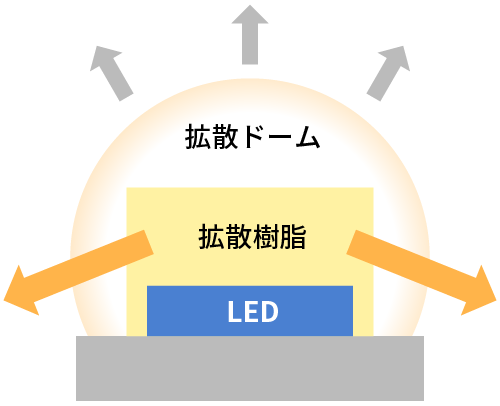

全方向形標準LEDの内部構造。拡散樹脂を用いてドーム内の全方向に光を放射する。

全方向形標準LEDの内部構造。拡散樹脂を用いてドーム内の全方向に光を放射する。

可視光全域はカバーしたものの、LED素子は基本的に前方に光を放つ特性を持っているため、白熱電球用の標準電球ではそのままの特性として備えていた、③の「全方向性」の達成が次の課題となった。チームは、これまでの研究を足がかりに、拡散ドーム内に光を後方に導くキャップ型の特殊な光学系を組み込む方法を選んだ。

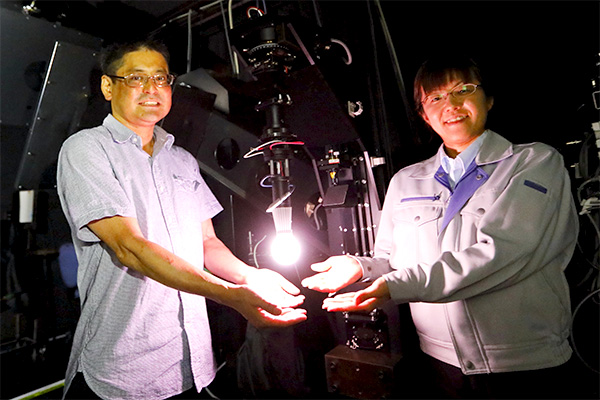

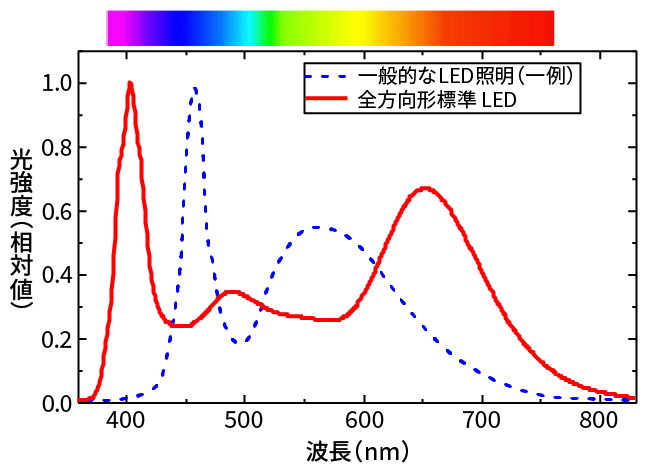

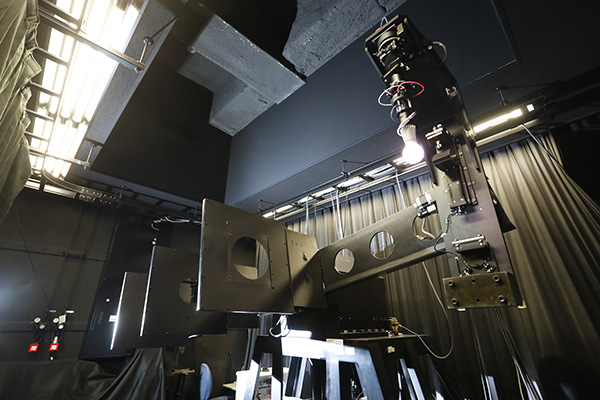

この光学系を組み込んだ標準LEDの配光特性がきちんと全方向に広がっているか、それを評価するために、産総研の「はかる」技術が貢献した。写真にあるような真っ黒な装置で、光源を先端に据え付けたアームを回しながら測定していくのだが、反射光の影響を極限までなくすため壁や床、電気スイッチに至るまですべて黒く塗られた実験室で、暗闇の中、丁寧に測定していった。

壁や天井・装置まで黒く塗られた特別な実験室で、計測装置(左側奥)と電球(右側)の位置をうごかしながら計測する。

壁や天井・装置まで黒く塗られた特別な実験室で、計測装置(左側奥)と電球(右側)の位置をうごかしながら計測する。

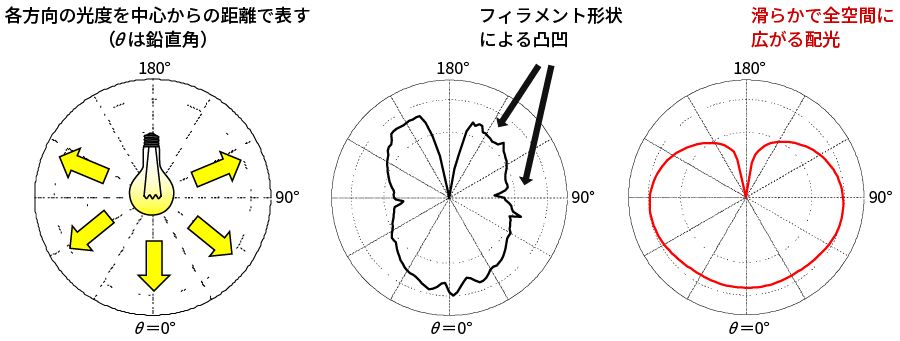

こうして測定された結果から、口金方向(以下の図の180°)を除き、背面方向まで含めた全方位へ均等に光を放射するこれまでの標準電球以上に理想的な配光特性が実現されていることを実証していったのである。

「これまでの標準電球の配光では細かな凹凸が発生していましたが、今回の全方向形標準LEDではそうした凹凸も見られません」と、産総研の中澤由莉は説明する。

左:光源の配光のイメージ図、中央:既存の全光束測定用標準電球の配光、右:全方向形標準LEDの試作品の配光

左:光源の配光のイメージ図、中央:既存の全光束測定用標準電球の配光、右:全方向形標準LEDの試作品の配光

次の課題は明るさと小型化

こうして作成した標準光源だが、まだ少なからず課題がある。特に大きな問題は「明るさが足りないこと」だ。試作品の全光束値は約90ルーメンだが、これは一般的な電球40 W形相当のLEDランプの5分の1程度にすぎない。

「十分な明るさを確保するには解決しなければならないジレンマがあります。配光特性を前方に限定し、可視光全域のカバーを狙わなければ、明るいLEDはいくらでも作れます。全方向の光強度を安定させつつ、広い可視波長範囲をカバーして、なおかつ十分な光量を得ようとすると、まず問題になるのが放熱です。放熱量を稼ぐためには放熱部品を大きくすればいいのですが、実用的な標準電球とするには、完成品の大きさも市販品とある程度同じくらいのサイズにする必要があります。現在の試作品を、光が全方向に広がる光源の全光束測定用の標準光源として機能させるためには、この課題をどうしても解決しなければなりません。さらに高度な設計が今後の課題となります。それらを克服して、2023年中には販売にこぎつけたいと考えています」と、山路は抱負を語る。

全方向形標準LEDは、日亜化学工業と産総研の17年に及ぶ共同研究の一つの集大成である。日亜化学工業でスタートから現在に至るまで一貫して関わっているのは、今や山路だけとなったが、これまでの知見は同社の若手技術者にしっかりと引き継がれている。

「入社3、4年目の社員も、標準光源開発に参加しています。新規の製品開発に関われるチャンスはそう多くはないので、この経験は今後も生かせると思います。なにより、自分たちの製品開発が社会の基礎の部分を支えているという自覚が生まれるのはとてもよいこと、若手開発者のモチベーションも高まります」と、2022年にチームに参加した宮入洋は語る。

若手開発者の一人、久米伸哉は、重要課題とされる全方向形標準LEDの放熱性改善技術に関わっていた。

「研究成果が発表され、私の周囲でも大きな反響がありました。大変意義のある開発に関われましたし、それができるのは日亜化学だけだとあらためて自社を誇りに思えました。その経験が自信につながっています」

もう一人の若手開発者、正住隆行は標準光源と比較測定してLED製品の光源の明るさを測定する業務に従事していた。

「LED照明は、これからの産業や社会の発展の礎になるような製品です。自分の仕事が社会とどうつながっているか、それを理解した立ち位置で仕事ができるのは、技術者としてはとても誇らしいことだし、励みになっています」と語る。

今後、共同研究プロジェクトは、全光束値と光源の大きさのバランスを見極めつつ、必要な全光束値を実現するための電流レベルに応じた放熱機構設計の最適化と実用化を目指す。同時に、全方向形標準LEDをより精度よく測定するため、全光束や分光測定方法の高度化を進めていく計画だ。

LED照明の基準となる標準光源は、これからのLED産業界に指針を示し、発展を支える大切な「ものさし」である。LEDの開発と製品化をリードし、中心的な役割を続ける日亜化学工業と日本の計量標準の総本山である産総研、それぞれが知恵と経験を出し合って、共同研究は続いていく。

日亜化学工業株式会社

第二部門

技術開発本部

ソリューション開発部

山路 芳紀

Yamaji Yoshiki

計量標準総合センター

物理計測標準研究部門

応用光計測研究グループ

主任研究員

神門 賢二

Godo Kenji

日亜化学工業株式会社

第二部門

技術開発本部

ソリューション開発部

宮入 洋

Miyairi Hiroshi

計量標準総合センター

物理計測標準研究部門

光放射標準研究グループ

主任研究員

中澤 由莉

Nakazawa Yuri

日亜化学工業株式会社

第二部門

技術開発本部

ソリューション開発部

久米 伸哉

Kume Shinya

日亜化学工業株式会社

第二部門

技術開発本部

ソリューション開発部

正住 隆行

Masazumi Takayuki

産総研

計量標準総合センター

物理計測標準研究部門