プラスチックの劣化を非破壊で診断する新技術を開発

プラスチックの劣化を非破壊で診断する新技術を開発

2022/01/06

プラスチックの劣化を 非破壊で診断する新技術を開発 近赤外光スペクトルと機械学習により 高精度の検査が可能に

プラスチック部品は自動車から建築資材、家電製品など様々な製品で使用され、人々の生活を支えている。一方でプラスチックは経年劣化が避けられず、部品の劣化具合を把握することは、安心・安全な製品の使用に欠かせない。また、近年ではマテリアルリサイクルに使用可能な劣化の進行が少ないプラスチック部品の選別技術の必要性も増している。

プラスチック部品は自動車から建築資材、家電製品など様々な製品で使用され、人々の生活を支えている。一方でプラスチックは経年劣化が避けられず、部品の劣化具合を把握することは、安心・安全な製品の使用に欠かせない。また、近年ではマテリアルリサイクルに使用可能な劣化の進行が少ないプラスチック部品の選別技術の必要性も増している。

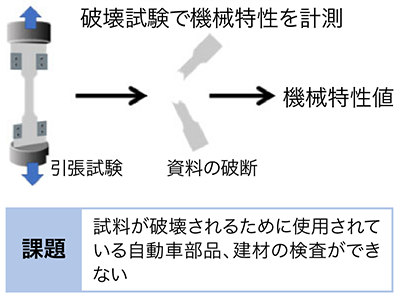

これまでプラスチックの劣化は、材料を実際に引っ張り、破断伸びを計測するといった変形・破壊を伴う試験方法で計測されてきた。しかし、これでは試験後に部品が使えなくなってしまうため、非破壊で劣化を計測・判断できる方法が望まれていた。

今回、産総研が開発した「近赤外光を用いた劣化診断法」は、プラスチックが近赤外光を特異的に吸収する性質を応用した技術と機械学習によるデータ解析を組み合わせることで、コンパクトな装置で簡便に検査ができ、「破壊検査」と同等の精度による診断を可能とした。

現場では非破壊診断が求められている

2020年7月、産総研は、近赤外光と機械学習により、プラスチックの一種であるポリプロピレンの劣化を非破壊で簡便に診断できる技術「近赤外光を用いた劣化診断法」を開発したと発表した。(7/20プレスリリース記事)

プラスチック部品は、様々な製品や機械に使用され、現代社会を支えている。一方でプラスチックは経年劣化するため、各部品の劣化具合を把握することは製品の安全な使用や品質保証ために欠かせない。また、近年ではマテリアルリサイクルに使用可能な劣化の進行が少ないプラスチック部品を別する技術の必要性も増している。プラスチック部品のリユースを判断する必要もある。

これまでプラスチックの劣化診断は、材料を実際に引っ張り、破断伸びを計測するといった変形・破壊を伴う試験方法で行われてきた。しかし、この方法は測定対象を変形、破壊してしまうため、既に製品の中に組み込まれ、実際に使用されているプラスチック部品の品質や劣化を診断することはできず、それに代わる非破壊で診断する技術はこれまで確立していなかった。

従来の劣化診断

従来の劣化診断

近赤外光で装置のコンパクト化が実現

産総研の「近赤外光を用いた劣化診断法」は、プラスチックが近赤外光を特異的に吸収する性質を応用した技術である。

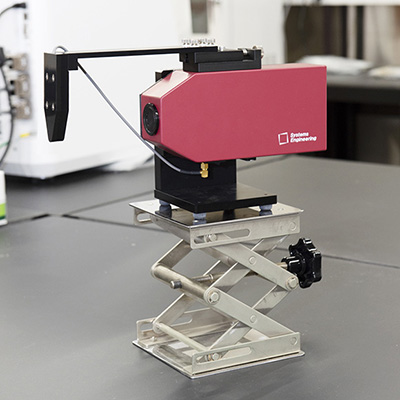

「近赤外光を採用したことで、装置を手のひらサイズにまで小さくできました。これなら現場に持って行って、自動車部品や建築資材を取り外すことなくその場で検査できます」開発者である機能化学研究部門化学材料評価グループの新澤は、近赤外光を使う利点をそう説明する。

近赤外光吸収計測装置

近赤外光吸収計測装置

しかし、その一方で近赤外光を使う計測には問題点もあった。新澤は言う、「近赤外光には材料内部まで入りやすい性質があります。これは分析に適しているのですが、得られるスペクトルには様々な化学成分の情報も反映されます。そうなると結果的に情報が多すぎて、それを見て直感的に劣化の程度を知ることができないのです」

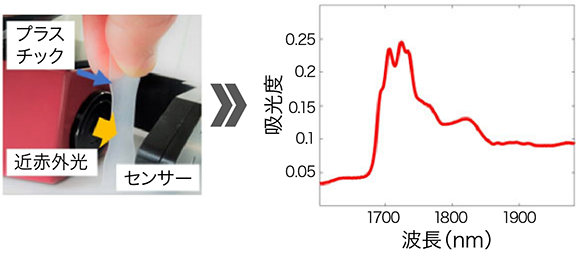

実際に近赤外スペクトルを見ると(下右)、小さなピークがいくつも重なっており、どのピークがどういったプラスチック内部の状態を反映しているかを知ることは容易ではないことがわかる。

近赤外光計測装置と近赤外スペクトルの例

近赤外光計測装置と近赤外スペクトルの例

スペクトルデータの機械学習

そこで新澤は、この複雑なスペクトルデータの分析に「機械学習」を用い従来の引張試験との間の相関を調べることにした。機械学習は、データ解析技術の一種で、人間が学習するようにコンピュータが大量のデータを学習することで、データに潜むルールやパターンを見つけ出すことができる。

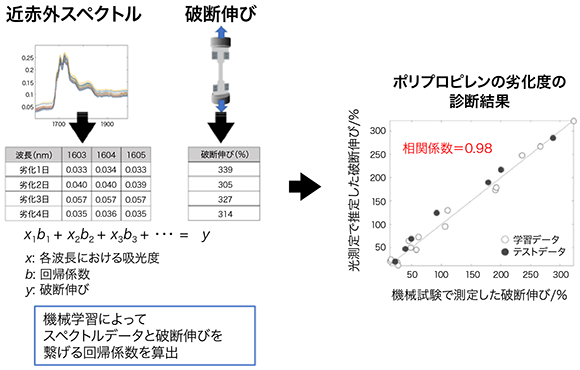

そのために新澤は機械学習を行うための実験データの取得に着手した。具体的には、まず、劣化の程度の異なるポリプロピレン試料を用意し、これらの試料に波長1600nm~2000nmの近赤外光を照射して、それぞれの吸収スペクトルを測定した。その一方で、従来の劣化診断法である引張試験を行い、試料を引っ張って破断するまでの伸び率(破断伸び)を測定した。

こうして実際に測定された「近赤外光の吸収スペクトルのデータ」と「破断伸びのデータ」を組み合わせた30組のデータを学習させ、2つのデータをつなぐ計算式を導き出した。その上で、別のポリプロピレン試料のデータを使ってこの計算式を検証したところ、2つのテストデータは非常に高い一致度を見せたのである。

こうして新澤は「近赤外スペクトル」と「破断伸び」が相関していることを明らかにし、「非破壊の近赤外スペクトルによって劣化の程度が判断できる」と結論付けた。

データ解析の概要(左)と、ポリプロピレンの劣化推定の結果(右)

データ解析の概要(左)と、ポリプロピレンの劣化推定の結果(右)

検査方法を科学的に検証し信頼される技術を確立

近赤外スペクトルと機械学習によるデータ分析で、ポリプロピレンの劣化が判断できるとしても、近赤外線スペクトルがなぜ劣化を計測できるのか、新澤はその根拠を明らかにすることが必要であると考えた。「『機械学習によって近赤外スペクトルのデータと、破断伸びのデータは高い精度で一致するため、近赤外光スペクトルをみれば劣化が判断できます』というだけでは、企業はこの技術を使ってくれないと考えたのです。近赤外光を照射するだけでなぜ高い精度でプラスチックの劣化の度合いが分かるのか、その根拠がわからなければ企業としては、高い信頼性が求められる劣化の診断に使いたくないだろうと思ったのです」

新澤は近赤外スペクトルの形状が変化するメカニズムを詳細に調べていった。そして、スペクトルの波長1700nm付近に現れている2つの大きなピークが、材料の劣化を反映していることを突き止めたのである。そこで発見した現象、左のピークが増加し右のピークが減少するのは、ポリプロピレン劣化の進行に伴って材料内の成分が変化しているためだった。このスペクトルのピーク変化は、非常に小さく、人間の目で簡単にわかるものではなく、新澤の丹念な解析の成果だった。

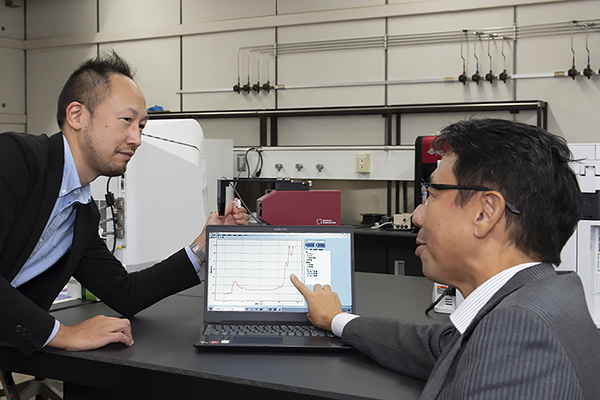

当時、研究グループ長だった水門も「技術開発の発端は、コンパクトで安価な近赤外光の照射装置ができて、非破壊検査に応用できないかという話が発端でした。それから約10年、診断技術として完成できたのは、新澤がスペクトルデータの解析を得意としており、データの意味を正しく解釈できたからだと考えています」と評価する。

「今回、診断の対象はポリプロピレンだけでした。今後は、ほかのプラスチックに広げられるか検討したいと考えています。また、今回は人工的に劣化させた試料のみの解析でしたが、これからは、実際に使われている製品などの劣化診断を行わなくてはなりません。そのためには、形状や組成、劣化の度合いがそれぞれ異なる実際の部品を入手しなくてはならず、企業の協力が欠かせません」この診断技術を、実際に企業の現場で使ってもらえるレベルに高めるためは、より多くの異なる試料を集め、あらゆるプラスチックの非破壊診断ができる技術を確立していかなければならない。新澤が地道にデータを積み上げていく日々は、まだまだ続く。

「材料診断プラットフォーム」で多様な診断技術を提供

気軽に立ち寄れる“材料の総合病院”に

水門と新澤が所属する機能化学研究部門では、プラスチックやゴムなどの樹脂材料の品質や安全性を評価するための独自の分析・評価技術を開発しており、これらの技術で企業が抱える課題の解決をサポートする「材料診断プラットフォーム」を設置している。

「材料診断プラットフォーム」では、「近赤外光スペクトルによる材料診断」以外にも、分子構造解析、添加剤解析、高次構造解析、劣化解析、動的構造解析、界面構造解析といった解析技術を幅広く提供している。

「皆さん実感のあることだと思いますが、プラスチックやゴムは劣化しやすい材料です。プラスチックやゴムは構造や組成が複雑ですから、これらを精密に分析、解析して、原因を解明する必要があります。これには産業界も悩んでいて、壊れた理由がわからない、交換時期を知りたいといった声が多く聞かれます」と水門は言う。

「“成形した製品が割れて困ってるんです”といったように、気軽に材料を持ち込んでもらえたら、私たちが解析してその結果をメーカーにお返しします。さらに問題解決にも一緒に取り組みますので、“材料の総合病院”のように使っていただきたいです」

材料の劣化は、製造物責任を負う企業にとって大きな問題である。産総研機能化学研究部門はこの課題解決のお手伝いをしたいと活動を続けている。

材料診断プラットフォーム

材料・化学領域

機能化学研究部門

化学材料評価グループ

研究グループ長

新澤 英之

Shinzawa Hideyuki

企画本部

総括企画主幹

(前研究グループ長)

水門 潤治

Mizukado Junji