ケミカルルーピングで水素をつくる

ケミカルルーピングで水素をつくる

2020/03/31

ケミカルルーピングで水素をつくる CO2分離技術から生まれたエネルギー製造法

媒体の化学変化を介して、燃料を空気と直接接触させることなく熱や燃料ガスに転換し、CO2を直接分離するケミカルルーピング燃焼技術。火力発電所のゼロエミッション化のために開発されたこの技術は、今後、メタン、バイオマス、バイオ由来廃棄物などからの水素製造などに応用できると期待されている。

媒体の化学変化を介して、燃料を空気と直接接触させることなく熱や燃料ガスに転換し、CO2を直接分離するケミカルルーピング燃焼技術。火力発電所のゼロエミッション化のために開発されたこの技術は、今後、メタン、バイオマス、バイオ由来廃棄物などからの水素製造などに応用できると期待されている。

CO2の固定・貯留・活用にはCO2分離技術が不可欠

地球温暖化を抑制していくためには、二つの方向のアプローチがある。一つは二酸化炭素(CO2)などの温室効果ガスの排出量を削減していく方向、もう一つは化石燃料に代わる新しいエネルギーをつくり出していくことだ。

前者においては、燃焼効率の向上や、CO2の排出量を減らせる天然ガス(メタン)を代替燃料として使うなど、化石資源の利用を高度化する方向での研究が進んでいる。後者においては、再生可能エネルギーの利活用を進めるための研究が拡大しているのは、本誌でも紹介している通りだ。

また、CO2の排出量を減らすだけではなく、排出されたCO2をどう処理するかということも考えるべき課題だ。現在は大気中へのCO2排出を防ぐために、発電所などの排出ガスからCO2を分離・回収し、地中に埋めるなどして固定・貯留するCCS(Carbon dioxide Capture and Storage)、および分離・固定されたCO2を別の用途に有効利用していこうというCCUS(Carbon dioxide Capture, Utilization and Storage)に関する技術開発が進められている。創エネルギー研究部門のシャーマ アトウルは、CO2を分離・固定する研究に取り組んできた。

「CO2を固定して埋めるにしても、何かをつくるための原料として活用するにしても、焦点となるのは、化石燃料を燃やして出てくるガスから、いかにCO2だけを効率よく分離するかということです。特に日本では発電所から排出されるCO2が全体の約40 %を占めており、その部分の対策をするだけで、排出量は大きく削減できると考えられます。当面、日本からも世界からもなくならないであろう火力発電所をゼロエミッション化したい。そのような思いからこの研究をスタートさせました」

1段階でCO2を分離できるケミカルルーピング燃焼技術

火力発電所で化石燃料を燃やすときには、通常、燃料と空気が直に接しているため、燃焼後にCO2と窒素(N2)が混ざったガスが排出される。これまでは排出されたガスのN2とCO2を分離するために、主に二つの方法が採られていた。一つは、燃焼前に空気を酸素(O2)とN2に分離し、O2だけを燃焼炉に入れることで純粋なCO2だけを排出させる方法、もう一つは、空気をそのままボイラーに送って燃焼させたあと、排出されたN2とCO2の混合ガスからCO2だけを化学吸収法(アミン溶液など)、物理吸収・吸着法(活性炭など)、および膜分離法などで吸収・分離する方法だ。その中でもアミン溶液を用いた化学吸収法が広く使われている。

化学吸収法を使うと99 %という高純度にまでCO2を精製できるのだが、アミン吸収というプロセスが加わるため、エネルギーもコストも余分にかかるという問題があった。

そこでシャーマが提案しているのが、ケミカルルーピング技術を用いたCO2分離型化学燃焼発電技術だ(以下、ケミカルルーピング燃焼技術)。この方法は、燃料と酸素を直に触れさせることなく、金属酸化物を媒体(酸素キャリア)として用いて、還元反応と酸化反応を循環させていくことによって、燃焼・発電をしながらガスを直接分離していくというものだ。

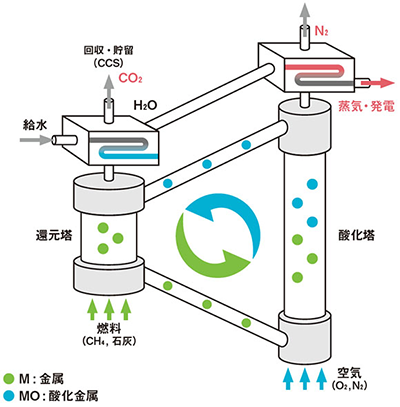

具体的なプロセスは次のようになる(下図)。

次世代火力発電(化学ループ燃焼+CCS)

次世代火力発電(化学ループ燃焼+CCS)

反応器には酸化塔と還元塔の二つがあり、媒体(酸素キャリア)として酸化金属(例:Fe2O3)を用いる。還元塔に燃料(メタン、石炭、バイオマスなど)のみ、酸化塔に空気のみを送る。還元塔に酸素キャリアである金属酸化物(Fe2O3)を送ると、燃料の炭素(C)によって金属酸化物(Fe2O3)が還元されて金属(Fe)に変わる。一方、金属酸化物(Fe2O3)から分離したO2はCと結びついてCO2となり、こちらからはCO2だけが排出される。次は、還元塔で金属酸化物(Fe2O3)から金属(Fe)に変わった酸素キャリアが今度、酸化塔に送られ、金属(Fe)が空気中の酸素と反応して酸化され、金属酸化物(Fe2O3)に戻る。このような反応により、空気はN2と金属酸化物(Fe2O3)に分かれる。酸化塔からは主にN2がこの段階で排出される。

従来の発電技術では一つの反応器内で反応を完結させるため、複数のガスが一緒に出てきてしまうが、ケミカルルーピング燃焼技術では酸化塔と還元塔という二つの反応器を組み合わせているため、異なる反応が別々に起こり、ガスも1種類ずつ別々に出てくるというメリットがある。

「酸化還元反応を利用したこの技術では、空気と燃料が直接反応することがありません。だからアミンのような吸着剤や空気分離機を使わなくても、CO2が1段階できちんと分離できるのがポイントです」

しかも、Feが酸化するときに発熱し、900〜950 ℃の高温にまで達するので、その熱を利用した蒸気で発電することも可能だ。この高温エネルギーを他に利用することで、システム全体では、従来の発電方法より発電効率が高くなるという試算もでている。

しかし、まだケミカルルーピング燃焼技術は商業化されていない。その理由の一つが酸素キャリア(媒体)の高いコストにある。

ケミカルルーピング燃焼技術を水素製造に応用

ケミカルルーピング燃焼技術を用いて、シャーマらは企業や大学とともに、低コストで高性能な媒体の探索に取り組んできた。既存の人工媒体は高い性能をもつが、非常に高額だ。シャーマは天然の材料の中から適した物質を探し、一つ一つ実証したところ、オーストラリア産のイルメナイト(チタン鉄鉱)から加工した媒体の反応性が良いことがわかった。現状のアミン吸収のプロセスと比べても、CO2分離・回収コストは1/4に抑えられる可能性がある。

高温の中で酸素媒体の循環を適切にコントロールする技術の確立も重要だ。実験室レベルでできたことも、装置が大型化することでさまざまな課題がでてくる。産総研では、実験室と産業用途の中間にあたる100 kWthの規模の装置を用いて、これらの課題解決に取り組んできた。その結果、72時間の連続運転を行っても天然の酸素キャリア(媒体)は摩耗せずに反応し続けることが実証できた。技術的にもコスト的にも非常によいものだという評価を得ることができたのだ。

最終的に排出されたCO2処理については、地中に貯蔵するという考えもあるが、最近では、CO2を炭素資源として有効活用しようという動きも広がってきている。CO2を再生可能エネルギー由来の水素と反応させ、化学原料などの製造に再利用しようとする研究開発が加速しているのだ。

CO2分離のために開発されたケミカルルーピング燃焼技術だが、他の分野での活用も期待されている。

「もともとケミカルルーピングは、燃焼以外にもさまざまなところで使える技術です。そこで私は、廃棄物や汚泥処理施設でのメタン分解や、バイオマスのガス化、そこからの水素製造など、この技術を別の用途に展開していくことにしました。特に水素製造に関しては、太陽光から水素を製造するのに比べ、より大規模化が可能だと考えています。バイオマス、バイオ由来廃棄物などからCO2ニュートラルで水素を製造できる技術だということで、関心をもってくださる企業が増え、最近は多くの方が見学にいらっしゃるようになりました」

ケミカルルーピング技術が、水素製造の分野で大きく展開できるかもしれない。さらにこの技術は、油田での原油増進回収法(EOR)や、飲料用炭酸ガスの製造への活用も検討されている。 「石炭は地球上に遍在していて、どの国でも地政学的な影響を受けずに利用できる燃料です。人口が爆発的に増加中の開発途上国では、すぐに再生可能エネルギーだけですべての電力をまかなえるようになるとは考えにくく、しばらくは火力発電所も必要でしょう。バイオマスからの水素製造に加え、CO2を完全分離できるこの技術をそれらの国々に輸出することで、世界的なCO₂ 削減に貢献していけると考えています」とシャーマは力強く語る。

創エネルギー研究部門

未利用炭素資源グループ

研究グループ長

シャーマ アトウル

Sharma Atul

CO2削減に新しい方法でチャレンジしたいと思ったら、ぜひ一度ご相談を!

産総研

エネルギー・環境領域

創エネルギー研究部門