鮮度の良い、おいしい魚を食卓へ!

鮮度の良い、おいしい魚を食卓へ!

2017/11/30

鮮度の良い、おいしい魚を食卓へ! 漁船に搭載できる、小型シャーベット状海水氷製氷機の開発

魚の鮮度を保つ船上型シャーベット状海水氷の製氷機がほしい、漁業関係者の願いをイノベーションコーディネータがコンシェルジュとなり実現した。

魚の鮮度を保つ船上型シャーベット状海水氷の製氷機がほしい、漁業関係者の願いをイノベーションコーディネータがコンシェルジュとなり実現した。

「海上で海水から氷がつくれる、船舶搭載型の小型製氷機がほしい」

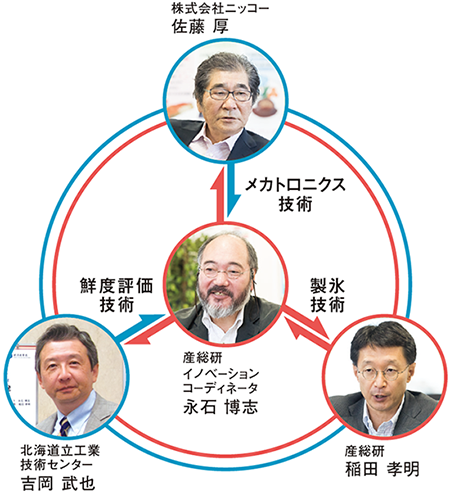

釧路の漁師たちのニーズをすくいあげ、製品化に立ち上がったのは、地元の機械メーカー・株式会社ニッコーだ。共同開発の依頼を受けた産総研は、スイッチを押せばすぐにシャーベット状氷を大量に製氷できるという、不可能と思われていた技術の開発にニッコーとともに挑戦。試行錯誤の末に、海上でも使える製氷機が完成した。魚の鮮度を保ち、おいしいままで食卓に届ける技術は、地元釧路・根室の水産物の商品価値を高め、地場産業を活性化させることが期待されている。

「船上で、数分で製氷したい」不可能への挑戦

永石ニッコーの佐藤さんから、シャーベット状海水氷(シルクアイス)の製氷機を日本の漁船に載せられるほど小型化したいと最初にお聞きしたのは、2009年ごろでした。ニッコーと産総研はその数年前から別の共同研究を行っており、当時も産総研の技術支援アドバイザーや、私の前任のイノベーションコーディネータだった千葉繁生さんとともに、水産加工装置の共同開発のプロジェクトを進めていました。その中で、小型のシャーベット状海水氷の製氷機についての相談もあったわけです。

佐藤私たちがつくるシルクアイスは砕氷(いわゆる通常の氷)と違って、魚をやさしく包み込むように冷やせるので、水揚げした魚を傷つけることがなく、急速冷却で鮮度も保持できるため、水産業にとって欠かせない氷となっています。しかし当時の製氷機は氷をつくるのに24時間もかかるうえ、サイズも大きく、岸壁に設置して漁に出るときにそこから氷を何十トンも漁船に積んで出航し、魚が獲れたら魚と氷を魚槽に入れて港に帰ってくるという使い方でした。

魚というのは、漁をすれば必ず獲れるという保証があるものではなく、漁獲量も一定ではないし、漁場も毎日違うので必要とする氷の量も変わります。だからどうしても氷を多めに持っていく必要があるのですが、何十トンも氷を積んでいけば、氷代だけでなくその分の燃料代もかかります。漁師たちからは「製氷機を漁船に積んでいき、その場で海水から製氷したい」という声が出ていました。往路で氷を積まないだけでも燃料代はだいぶ節約できるわけですね。

しかし、これまでの経験から、船に搭載できるほど小型化するのも、起動して数分で製氷できるようにすることも、とても難しいことはわかっていました。どうすれば解決できるのか考えているうちに、1~2年が経ってしまいました。地元の大学にも相談したのですが、そのときは、「そんなことは無理だ」と相手にしてもらえませんでした。

永石それで産総研に相談されたのですね。私は前任の千葉さんに声をかけられ、プロジェクトに参加しました。まずは農林水産省の事業に応募しようということになり、氷の専門家である稲田さんに参加してもらおうと考えました。稲田さんはエネルギー分野の研究者ですが、もともと私も同じ分野にいて彼を知っていましたから、製氷技術なら稲田さんが適任だとピンときたのです。

稲田私の専門はビルの冷房システムに使う製氷技術です。ビルの冷房システムのなかには、流れる氷をつくり、それを貯蔵し、流動させることで空気を冷却するタイプがあるのですが、その製氷の仕組みを研究していました。

最初に永石さんからこの話を聞いたとき、正直に言って、あまり気乗りがしませんでした。水産分野には縁がなかった上、聞いた瞬間に、技術的に非常に難しいと感じました。常識的に考えて、短時間で大量の氷を次々とつくるのは、そう簡単にはできません。それを実現するには、とにかく急速かつ強力に冷やさなくてはいけないわけですが、そうすると氷はガチガチに固まってしまい、ここで求められているようなシャーベット状のサラサラした氷にはならないのです。“シャーベット状の氷”と“大量”で“短時間”をすべて実現することは、不可能と思われたのです。

佐藤最初に稲田さんにお会いして、小型で、スイッチを押すとすぐ氷が出てくる機械をつくりたいとお話ししたら、「いやぁ……」と困っていらしたのを覚えています。

しかし、シルクアイスは魚を傷めずに急速冷却でき、鮮度が維持できる素晴らしい氷だと漁師からも評判で、その製氷機を漁船に搭載できるようになれば、地元の釧路・根室のみならず、北海道全体、日本全国の水産業や流通の常識を変えることになると、私は信じていました。稲田さんが入ってくれないとこのプロジェクトは実現しませんと、粘り強く口説きました。

稲田お会いして、佐藤さんがとても強い信念をお持ちであることはすぐにわかりました。しかし、その場でざっと計算してみたところ、目的を達成するには-20℃ぐらいまで一気に冷やし込む必要がありました。そのようにしてつくった氷は、ガチッと張り付いていて、簡単にはシャーベット状にしづらいのです。それがわかっていたので、すぐには返事ができませんでした。

佐藤しかし、最終的にはやると言ってくださった。稲田さんには勇気があると思いました。そのチャレンジ精神を尊敬しますし、このようなチャレンジ精神が産総研を動かしていくのだと感じました。

稲田佐藤さんには釧路・根室の漁業を活性化したいという熱い気持ちがあり、産総研のイノベーションコーディネータもその想いを共有していました。皆の想いに動かされましたね。

永石農林水産省の事業への応募は準備に時間的な余裕がなく、残念ながら不採択となってしまいましたが、その後の経済産業省のサポイン事業の申請でパスし、2010年から3年間の研究開発を行うこととなったのです。

透明な実験装置で製氷のメカニズムを観察

稲田装置の開発はまず、さまざまな製氷方法がある中で、大量のシャーベット状の氷を短時間でつくれるのはどの方法なのかを考えることから始まりました。冷却した装置に水を注入して氷をつくり、それを掻き取る方法か、それとも過冷却水から一気に氷にする方法なのか。さまざまな方法を検討し、おそらく実現できるのは前者の方法しかないだろうとの結論に至りました。この決定がはじめの大きなステップでした。

筒状の製氷装置の上から冷媒を入れ、筒の内壁を冷やし、海水を流し込んで凍らせる。そこでスクレーパー(掻き取り機)を回転させて、氷を掻き取って装置の外に排出するという方法です。

永石産総研の提案を参考にニッコーが試作機をつくり、現場で試すと、異音がするとか、スクレーパーの刃が破損するとか、いろいろなことが起こりました。それを産総研にフィードバックしていただき、その原因を探り、考えられる対策をアドバイスするという形で開発を進めました。

稲田異音の発生にしてもスクレーパーの破損にしても、金属の装置なので、内部で何が起こっているかを実際に見ることができません。改善するには、内部のどの部分に問題があるからうまくいかないのかを突き止める必要があります。ニッコーに試作機をつくっていただくのと同時進行で、私たちは金属のジェネレータ(製氷部)を透明アクリルにした小型の実験装置をつくり、スクレーパーの動きに対して、氷がどのようにでき、どう剥がれるのかを細かく観察していきました。

これによってわかったのが、海水の塩分濃度の違いによって、2種類の氷の剥がれ方による製氷の違いがあったということです。塩分濃度が低いときは氷の結晶が切断され砕けることで製氷し、塩分濃度が高いときは氷が製氷機の内壁の固体面から滑るように剥がれることで氷ができていたのです。もちろん、現場の装置と実験装置はまったく同じではありませんが、現場で何が起きているのか想像しやすくなりました。

永石その考察の結果を今度はニッコーの装置開発にフィードバックし、スクレーパーの形状や羽の枚数を変えるなどして、冷却面での製氷条件の改善に役立てていただいたのです。

佐藤陸上型とは異なる、船舶搭載用ならではの課題もありました。船の上は揺れます。横揺れのときもあれば縦揺れのときもあるし、波に向かって行くときに船首が上がり、そのままバーンと海面に叩きつけられるような揺れもあります。どのような揺れのときでも安定して製氷できるように、さまざまな揺れを想定し、揺れを再現できる試験装置の上で製氷しながら問題点を抽出し、試行錯誤して改良していきました。最終的には地元の漁師に協力していただき、漁船に搭載して操業してもらい、実地で試験を行いました。

永石そのような地道な積み重ねにより、2011年にはスイッチを入れて2~3分で、なめらかでしっとりした手触りのきめ細かいシルクアイスが大量にできる小型製氷機のプロトタイプが完成しました。船に搭載するということで、十分な搭載スペースが確保できないときにはその船の空きスペースにパーツをいくつかに分けて収納できるような形態にしました。

鮮度保持とシャーベット氷の効果を科学的に検証 商品価値を高める最適な使い方を提案

佐藤産総研との連携のポイントは、装置を開発したことだけではありません。鮮度評価を行った意義もまた大きいと私は考えています。

永石シルクアイスで冷却した魚の鮮度がよいことは、水産試験場での試験結果などからも水産業にかかわる一部の方々は実感としてわかっていたようですが、その点も科学的に評価し、実証しようと考えたのです。そこで、鮮度の専門家である北海道立工業技術センターの吉岡武也さんに、本当にシルクアイスで冷やした魚の鮮度が良いのか、また、どのように氷を用いれば効果的に鮮度を保持できるのかを調べていただくことにしました。

佐藤私たちは、装置を売るからには、最適な氷の使い方についてお客様に提案する必要があるだろうと考えたわけです。吉岡さんにもプロジェクトに加わっていただき、シルクアイスで鮮度を保持する最適な方法を実験で確認していただきました。

鮮魚は凍ってしまうと途端に商品価値が下がるので、凍る手前のチルド状態を維持しなくてはいけないのですが、最適な冷却方法は魚種によって異なり ます。イワシは魚体が小さいので冷やしすぎると凍ってしまいますが、もっと大きい魚ではさらに冷やさなければいけないなど、冷やす温度も時間も魚によって微妙に異なります。そのようなさまざまな知見をフィードバックしていただきました。

稲田吉岡さんがこのプロジェクトのキーパーソンでしたね。

佐藤使い方を誤って魚を凍らせてしまったら、水産業者としては意味がありませんからね。いかに凍る手前でキープするか、最も商品価値が高くなる使用方法を数値で示していただいただけではなく、シルクアイスを使うと、通常の真水の氷を使うよりもさらに高い鮮度が維持できていることを、さまざまな指標を用いて実証していただきました。

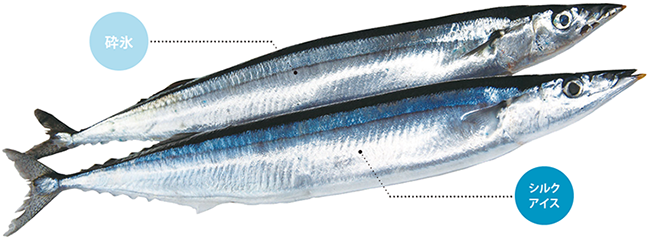

例えば、サンマはシルクアイスを使うと海中にいるのと近い状態が保てるため、体表の青い色も保持できるのですが、真水の氷で冷やすと色が抜けて黒っぽくなります。笑い話のようですが、シルクアイスで冷やされた青いままのサンマを見て、漁師ですら「どうして、このサンマはこんなにも青いのか?」と驚いたのですよ。

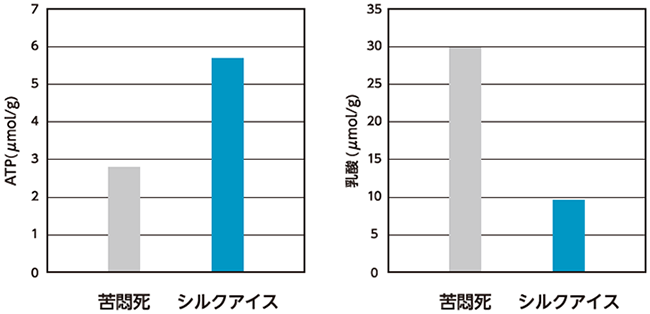

稲田鮮度は見た目だけでもはっきり違うのですが、吉岡さんは科学的に分析してデータを出し、数値で裏付けてくださいました。また、吉岡さんは、魚を締めるときにはできるだけ暴れさせないことが重要だと強調されています。その方が体表に傷がつかないだけではなく、魚の肉に鮮度を落とす原因の疲労物質が少なくなるため、鮮度が維持できるのです。製氷機メーカーは全国にたくさんありますが、ニッコーの装置は鮮度について数値的に裏付けられている。その点が他社との大きな違いになると思います。

致死直後の筋肉のATPと乳酸の含量(北海道立工業技術センター調べ)

致死直後の筋肉のATPと乳酸の含量(北海道立工業技術センター調べ)

魚は暴れて死ぬことでATP量(生体のエネルギー源)が低下し、乳酸などの疲労物質が生成されることで鮮度が落ちる。シルクアイスを使えば、魚を暴れさせることなく活け締めと同じ効果を得られる。

永石ニッコーはシャーベット状のシャバシャバした氷から塩分を含む余計な水分を抜いて軽くした、雪のような手触りの氷をつくる脱水装置も独自に開発しました。水を抜いて軽くすることで輸送しやすくなります。鮮度を保てるよい氷を輸送時にも用いることで、流通も変わってくると思います。

佐藤魚を暴れさせずに冷却すると、ちょうど活け締めしたのと同じような状態になります。この氷を使って海外に輸送するという実験を行ったのですが、根室沖で水揚げしたサンマを台湾に空輸したところ、水揚げ3日後に到着したときでもサンマはまだ十分な鮮度を保っており、刺身で食べることができました。チゲ鍋に入れるスケトウダラも、通常は釧路や根室から韓国に届く間に内臓が溶け始めてしまうのですが、この氷を使った場合、新鮮なままでした。このようなチルド輸送は今まで実現できなかったことです。

シルクアイスと砕氷で保冷されたサンマを比べると、シルクアイスの方はサンマの体表が青色に保たれていて鮮度が良いことが一目瞭然。

シルクアイスと砕氷で保冷されたサンマを比べると、シルクアイスの方はサンマの体表が青色に保たれていて鮮度が良いことが一目瞭然。

鮮度が大事とよく言いますが、実際、鮮度はそれだけ高い価値を生み出すのです。この技術は、私たちの生活を豊かにするだけではなく、釧路のおいしい魚を多くの方に再発見していただくことにつながり、ひいては地域を活性化していくことになると思っています。

企業×産総研による技術開発で企業を、地域を、もっと元気に!

永石今回、連携研究でこのような成果を出すことができたわけですが、こういった機会があるたびに思うのは、私たちの技術だけでプロジェクトが成功したわけではない、ということです。

稲田そうですね。今回もニッコーが困っていることはなんだろうと考え、これをこうしては?などアドバイスできたという点では私たちも貢献できたと思いますが、「鮮度を保持して魚をおいしいまま届ける」という大きなビジョンは、製氷機の製造に限らず、さまざまな技術が組み合わさったことで実現できたことです。吉岡さんの鮮度評価の指標もそうですし、輸出時に氷を4日間もたせるには高度な断熱技術も不可欠でした。産総研の技術が多様な技術と連携することで初めて、新しいイノベーションにつながるのだと実感しています。

佐藤研究開発というのは思い通りには進まないものです。思ったことと正反対の結果になることもあるし、ハードルを越えるたびにどんどんきつくなることもあります。多様な技術を組み合わせる中では、技術者同士が議論し、言いたくないことを言わなくてはならない場面も出てきます。そのようなとき、両者をうまくコーディネートし、協力して解決に向かえるようにしてくれるイノベーションコーディネータの存在に助けられました。

稲田同感です。よい技術を集めても、それをまとめる人がいなければなかなかうまくはいきません。複数の組織が関わった今回の事例では、イノベーションコーディネータの役割は大きかったですね。

永石今回、連携がスムーズに進んだのは、ニッコーと産総研がそれ以前に共同開発していた技術(3Dステレオ計測装置を搭載した、魚の切身の長さ、幅、重さを揃えてカットする装置)が、そのときすでに軌道に乗っていたことも大きかったと思います。

複数のプロジェクトが同時進行していると、顔をあわせる機会も増えてプロジェクト以外のさまざまな話もするようになります。そのような中で佐藤さんから多様な市場ニーズが紹介され、私たちはそこに産総研が貢献できる技術開発のタネを見つけるという流れができていました。

佐藤さんは「今こういう技術が必要だ」というイメージを、常にもっている方です。ニッコーの開発した装置の多くがいろいろな賞を受賞していることからも、いかに世の中のニーズに応える製品を開発してきたかがわかると思います。最近も私たちは、また新たな共同研究をスタートさせました。これからも社会に産総研の技術を役立てていきたいと思っています。

佐藤今まで地元でしか味わえなかった鮮度の良い魚を、一般の流通に乗せて、多くの方々の食卓に届けることができる。その技術を生み出したことで、日本のみならず、世界にも貢献できていると思っています。おいしいものは万国共通ですからね。

稲田この技術は食品産業での食品冷凍や、医療分野の低温手術などの分野へも幅広く応用していけると期待しています。

佐藤産総研にはたくさんのコアテクノロジーがありますが、私はぜひそれを、どのような形でもよいから社会に出していってほしいと思っています。地域や産業界には必要としている技術があります。これに最適なかたちで産総研の技術を応用することで、今回のように素晴らしい事例ができるのです。

もちろんスムーズに行くことばかりとは限りませんが、それでも、両者のバランスをうまくとる方法を探す中で、次につなげていくこともできるでしょう。それにより、企業も元気になります。中小企業ともどんどん組んで、企業を活性化させて社会に還元させていく。産総研にはこれからもそのような循環をつくっていただきたいですね。

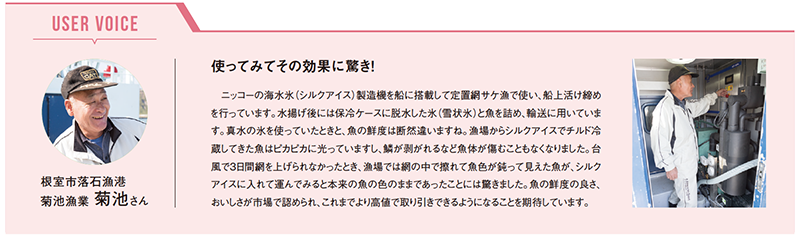

(左)船に搭載された製氷機(中央)シルクアイス(右)定置網サケ漁から根室・落石港に帰港した富士鷹丸。秋晴れの海に漁師たちの清々しい笑顔がまぶしかった。実際に製氷機を搭載して使用した感想を聞いた。

(左)船に搭載された製氷機(中央)シルクアイス(右)定置網サケ漁から根室・落石港に帰港した富士鷹丸。秋晴れの海に漁師たちの清々しい笑顔がまぶしかった。実際に製氷機を搭載して使用した感想を聞いた。

北海道センター

イノベーションコーディネータ

永石 博志

Nagaishi Hiroshi

エネルギー・環境領域

省エネルギー研究部門

熱利用グループ

研究グループ長

稲田 孝明

Inada Takaaki

株式会社ニッコー

代表取締役

佐藤 厚

Sato Atsushi

お気軽にお問い合わせください

産総研

北海道センター

産総研

エネルギー・環境領域

省エネルギー研究部門

株式会社ニッコー