ここにもあった!産総研

甜菜糖工業に貢献した酵素メリビアーゼをつくり出す菌株の発見!

1952(昭27)年頃の発酵研究所

1952(昭27)年頃の発酵研究所

砂糖の原料の一つに甜菜*1がある。甜菜にはラフィノースという、砂糖の結晶化を阻害し、生産性低下の原因となる糖が含まれているが、1960年代にはこれを除去する有効な方法がなく、製糖メーカーは、この技術の開発を切望していた。産総研の前身である発酵研究所(1940年~1969年)は、ラフィノースを分解する酵素の探索に着手。4年の模索の末、酵素メリビアーゼを高濃度に生産する菌株を発見し、砂糖を効率的に生産する方法を確立した。この技術を導入した製法は、一時期国内市場占有率100 %を誇り、21世紀になってもまだ利用され続けている。

生産性を下げるラフィノースを除去する技術がほしい!

砂糖は原料のサトウキビや甜菜から温水によって糖分を抽出し、そこでできた糖蜜から砂糖を結晶化させて生産する。しかし、サトウキビと異なり、甜菜には砂糖分16 %のほかにラフィノースという糖が微量に含まれている。ラフィノースには砂糖の結晶化を妨害する作用があるため、甜菜から製糖する場合は長時間を要し、生産効率が悪かった。しかもラフィノースは製糖の工程中に増加する性質があり、それに伴って砂糖の異常結晶が増え、製品の品質を維持できないこともあった。

ラフィノースが増えた糖蜜から砂糖を結晶化させることは、生産効率が低く収益性が悪いため、製糖メーカーはこの糖蜜からの砂糖づくりはあきらめていた。糖蜜には50 %もの砂糖が含まれていたにもかかわらず、ラフィノースが生産の阻害要因となって、そのまま廃棄されていたのだ。

なんとかラフィノースを除去する技術がほしい。それが製糖メーカーの願いだった。当時、さまざまな研究が進められていたが、なかなか有効な方法は見つからなかった。

自然界から最適な菌株を探す

このニーズに注目したのが、発酵研究所(現在の産総研)の鈴木英雄らである。ラフィノースは砂糖とガラクトースが結合した糖であるため、鈴木らは、酵素を用いてラフィノースを分解することに着目した。酵素でラフィノースを分解できれば、砂糖の結晶化が促進されるだけでなく、廃棄される原料も大幅に削減でき、砂糖の生産量も増加すると考えたのだ。

当時メリビアーゼ(α-D-ガラクトシダーゼともいう)という酵素がラフィノースを砂糖とガラクトースに分解するということが知られていた。鈴木らの研究は、メリビアーゼを生産することができ、かつ、分解してできた砂糖をさらに分解する酵素をもたない菌株を自然界から探すことからスタートした。

鈴木らが行ったのは、土壌の微生物の探索だ。400株もの放線菌を土壌から分離したが、果たして、どれが使える菌なのか。この中に本当にメリビアーゼをつくりだす菌はあるのか。根気のいる実験が始まった。そして1963年、有望と思われる3株の放線菌の分離に成功した。

メリビアーゼ生産菌(1970(昭45)年)

メリビアーゼ生産菌(1970(昭45)年)

その後鈴木らは自然界から広く優秀な菌株の検索を続けた結果、1967年には多量のメリビアーゼを生産する糸状菌モルティエレラ・ ヴィナセア(Mortierella vinacea)を分離することができた。この菌株を液体培養すると、酵素メリビアーゼは粒状の菌体内に生産されたのである。

これをどのように菌体から分離させ、どのように糖蜜の中で反応させるのか。さまざまな方法を試みた末に導き出した答えは、菌体をそのまま糖蜜に入れればよいということだった。これが実用化を加速させる鍵となった。

甜菜糖の市場価値を高め時間・燃料の節減を実現

鈴木らは菌体を糖蜜に加えて50 ℃で6時間反応させることで、ラフィノースの80%が分解されることを見いだした。しかも、この菌体は5~6回連続して使用することができた。連続使用できれば酵素の使用量が削減できるし、粒状の菌体であれば分解後のろ過工程を簡素化できる。

1968年、菌体を実際に甜菜から砂糖を作る製造工程に適用する試みが行われた。製糖の過程でできた糖蜜に菌体を加え、50 ℃で数時間作用させたのである。すると、期待した通り、ラフィノースはよく分解された。実際の工程でも、実験室と同じような効果が出たのだ。

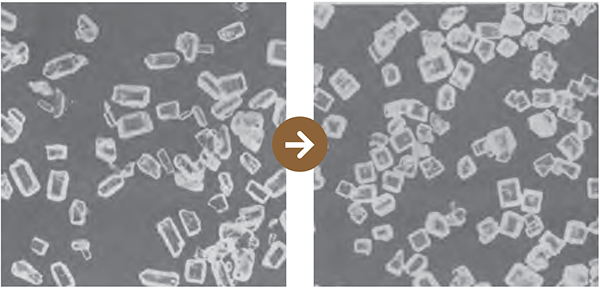

砂糖の結晶(1970(昭45)年)

砂糖の結晶(1970(昭45)年)

(右)従来のステフェン法により工場生産された結晶形が不定の砂糖(左)メリビアーゼを使用する甜菜糖製造改良技術により生産された正常結晶の砂糖

これは、ステフェン法とイオン交換法という製糖法のどちらに適用しても収率を向上させたばかりでなく、いずれの場合も結晶化はスムーズに進み、結晶の形も均一なものが得られるようになった。色味も純度も向上し、製品の市場価値を高めることにもつながった。

さらに、結晶化に時間がかからなくなったために工場の操業時間は10%短縮でき、それに伴って燃料も10 %削減された。この技術は省エネルギーにも貢献したわけである。

3~4 %の収量アップと国内外での特許を取得

この技術によって国内での甜菜糖の生産量は、年間数千トンも増加したと推測されている。これは当時の生産量全体の3~4 %に当たる量だった。メリビアーゼは砂糖の生産性を大きく向上させることに貢献したのである。

このメリビアーゼ技術は「アルファー・ガラクトシダーゼを利用したラフィノースの分解法」「糸状菌アルファー・ガラクトシダー ゼの製造方法」「蔗糖の回収方法」など、国内で11件の特許を取得した。海外特許も、米国をはじめ、全10カ国で取得している。

そしてこれらの特許は、1968年に北海道糖業株式会社に実施が許諾されたのを皮切りに、ホクレン農業協同組合連合会、日本甜菜製糖株式会社、米国のグレート・ウェスタン・シュガー社およびホーリー・シュガー社にも使用が許諾された。

これらの基本特許の権利は1988年に切れたが、特許の実施料収入は総額3.7億円に上り、産総研の歴代の研究成果の中でも、十指に入る特許収入を生み出している。

基本特許が切れた1988年からの4年間、国内で生産された甜菜糖に対するメリビアーゼ技術の導入率は100 %に達した。産総研発のメリビアーゼ技術は、日本の製糖産業に不可欠なものとなったのである。

*1:甜菜。甜菜はサトウダイコンとも呼ばれ、寒さに強いことから日本では主に北海道で栽培されている。沖縄などで栽培されているサトウキビとならんで砂糖の主要原料であり、甜菜糖は国産糖の約80 %を占めている。[参照元へ戻る]