うるおいの肌で女性を笑顔に!

うるおいの肌で女性を笑顔に!

2017/09/30

うるおいの肌で女性を笑顔に! 角層の水分量を保ち、肌の「しっとり」と「さっぱり」を両立する高機能な天然保湿剤の開発

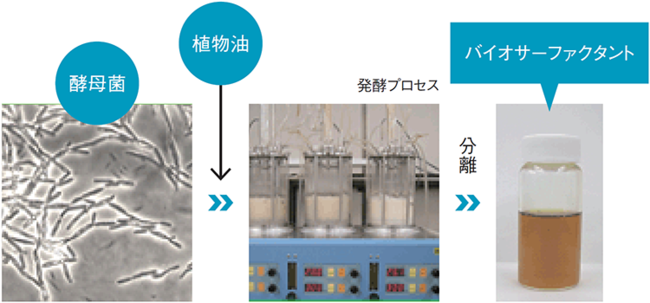

微生物で植物油を発酵させることで、高機能な天然脂質を生産。

微生物で植物油を発酵させることで、高機能な天然脂質を生産。

産総研と東洋紡が共同開発した天然保湿剤が、化粧品メーカーから熱い注目を浴びている。

酵母がオリーブ油から作り出すこの保湿剤(製品名「セラメーラⓇ」)は、肌を内側からうるおし、「しっとり」と「さっぱり」の両方を実感できる高機能な化粧品の材料になる。しかも価格は、従来の天然セラミドの10分の1程度。今後の市場拡大が大いに期待されている。

新事業の立ち上げを目指し化粧品向け天然脂質を共同開発

北本産総研では1990年ごろから、植物などの再生可能資源から化学品をつくる研究を行ってきました。石油化学製品といえばポリマーや樹脂、プラスチック、界面活性剤などがありますが、そうした製品を天然油脂や糖類など生物由来の原料からつくることで環境問題に貢献できるのではないかと考えたのです。なかでも私たちは、酵母菌や納豆菌などの微生物が植物油から発酵生産する「バイオサーファクタント」と呼ばれる天然脂質に着目して、基本的な生産技術の開発や物性解析を進めていました。

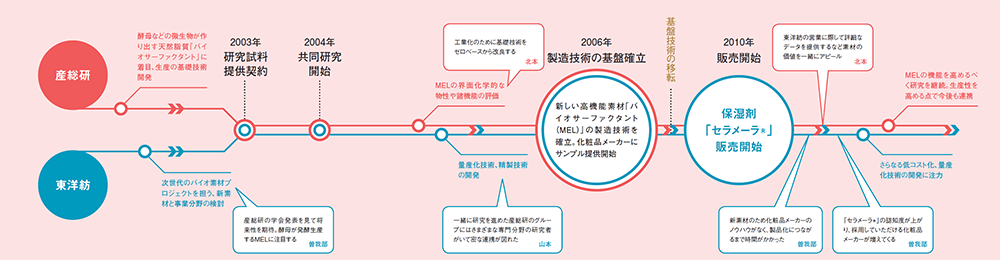

そんな中、東洋紡株式会社がこのバイオサーファクタントに注目してくださった。それが共同研究の始まりです。産総研が発足して間もなく、研究戦略も実用化技術や企業連携を重視する方向に転換された2003年のことでした。

曽我部弊社も以前から、化粧品とは別の目的で各種の新素材の開発に取り組んでいましたが、事業化の手前で見送りになっていました。その後、次世代のバイオ素材プロジェクトを立ち上げようとさまざまな素材と事業分野を検討していた中で、北本さんの学会発表を見て大きな将来性を感じたのです。

北本産総研では各種のバイオサーファクタントの研究を進めていましたが、東洋紡は特に酵母が発酵生産するMELと呼ばれる新規のバイオサーファクタントの収量の多さに注目してくれました。化学品の原料としては、とにかく量産できることが重要なのです。

曽我部さまざまな事業分野を検討した中で、酵母がつくる化粧品原料の事業化を目指すことにしました。その理由は、MELは化粧品の保湿剤として広く使用されている天然セラミドと構造的に類似性が高かったからです。

北本最初は試料提供契約を結び、私たちからMELのサンプルを出して東洋紡で評価していただくところから始まりましたね。曽我部 サンプルを多方面から評価して、化粧品の保湿剤に使えるとわかりました。それで北本さんと事業化を目指すことになったわけです。

北本化学品分野では大きく石油からバイオマスへという流れが起きていますが、特に化粧品に関しては、90年代以降、非石油系、非動物系への流れが急速に進んでいました。そのような商品トレンドがあったことも、この分野へ踏み出す決断をする後押しとなりました。

低コストで量産できるオリジナルの技術を開発

曽我部化粧品の保湿剤として用いられる天然セラミドは、保湿機能は高いのですが、2つ欠点があります。1つは、動植物を原料としているため分離精製が難しく、非常にコストが高いこと。もう1つは非常に水に溶けにくいので、化粧品に配合して使いこなすには高度なノウハウが必要だということです。しかし、MELはセラミドに比べて精製がしやすく、水には溶けないものの分散性が高いため、化粧品に配合しやすいと考えたのです。そこで、これを天然セラミドに代わる新しい材料として開発しようということになったのです。

北本2004年に共同研究契約を結び、人を行き来させながら、生産技術や評価技術など、担当を決めて進めていきました。産総研は主にMELの化学構造の解析や界面物性の評価を担当しました。

共同開発の経緯

共同開発の経緯

山本当社が担当したのは、工業化にあたって重要となる量産化技術や精製技術の開発です。私は2004年に東洋紡に入社し、すぐにこのプロジェクトで技術開発を担うことになりました。当初はなかなか安定してMELが量産できず、まず、そこをクリアするのに時間がかかりました。

また、当社には原料を高純度に精製する技術もあったのですが、それを使うとコストが上がってしまうことがわかりました。とにかく低コストでつくる必要があったので、昔の教科書などを参考にしながら、基礎的な精製技術で、いかに高純度なものをつくれるか工夫を重ねていきました。

北本私たちは実験室レベルで収量を上げる研究をしてきましたが、工業化するとなると、実際の製造設備に合わせて、産総研から提供した基礎技術をゼロベースから改良していかなければならなかったわけです。

曽我部当社はバイオ事業に約50年の歴史がありますが、これまでのバイオ事業では基本的にタンパク質のような水溶性の素材を扱っていました。しかし、MELは水溶性ではないので、有機溶媒を使って精製しなくてはなりません。つまり、私たちの持っていた技術が使えず、オリジナルの製法開発が必要だったわけです。山本はそこで苦労したと思います。

山本化粧品の原料は安全性の面から厳しく規制されています。だから、いくら高純度で精製できる可能性があっても、実際は使えない溶媒も多いわけです。使える溶媒の種類が限られ、その中で検討する必要があったのも、大変だったことの一つですね。

事業化が見えてきた2007年には工場に何度も行って、製造の現場の人たちに「こういうことはできますか?」と一つ一つ確認していきました。「それは絶対にできない」「これはできるのでは?」など、現場と対話しながら協力してつくり込んでいきました。

曽我部工場で試作する場合、日常稼働している生産ラインを使用します。それを試作のために借りて、失敗したら大変なことになってしまいます。私も後から聞いたのですが、山本は工場で寝ずの番もしたそうです。

山本発酵タンクの前で一晩中ずっと見張っていたこともありました。急に工場から呼び出され、自宅から高速道路を使って工場に駆けつけたりと、いろいろありました。

肌の内側の水分量を増やすから格別なしっとり感が得られる

山本そのようにしてMELから完成させた天然保湿剤「セラメーラⓇ」は、従来のセラミド以上の保湿効果をもつうえに、コストは天然セラミドのわずか10分の1程度にすることもできました。オリーブ油を酵母で発酵させたものであり、完全に天然原料でできていることも特徴です。

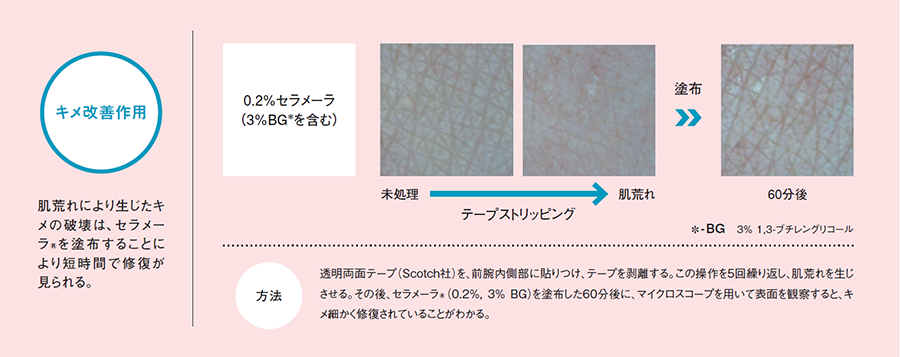

保湿剤として知られているワセリンやヒアルロン酸は、皮膚の上で膜をつくって水分を逃がさないことで保湿をします。それでしっとりして気持ちよいわけですが、「セラメーラⓇ」はそれに加えて皮膚の角層に入って生体のうるおいを補うことで保湿するので、さらに肌がうるおっていることが実感できます。

曽我部肌の角層はラメラと呼ばれる規則正しい構造をしており、水分や油分を保つことで、肌を外部からくる刺激から守っています。しかし、肌荒れ状態のときはセラミドが少なくなって角層の水分量が低下し、バリア機能が十分に発揮されなくなります。「セラメーラⓇ」は角層への浸透力が高く、すぐにラメラ構造をつくって水分保持作用を補うことができます。つまり、もともと生体がもっている保湿機能を高める機能があるのです。

また、人は加齢とともに角層の保湿成分が減っていきますが、それを補う役割も果たします。皮膚への浸透性が他の商品より圧倒的に高いので、すごく効果を体感しやすいと思います。

山本しかも、通常は相反する「しっとり」と「さっぱり」という感触を両方感じることができるのです。私の妻も毎日「セラメーラⓇ」配合の化粧品を使っていますが、とても高評価です。

曽我部高い効果を持つ素材とはいえ、販売開始後しばらくは厳しい状況が続いていました。初めて市場に出たので、化粧品メーカーも使いこなすノウハウをもっていません。面白い素材だ、評価してみたいと、声はたくさんかけていただきましたが、製品化につながるまでには長い時間がかかりました。最近は認知度も上がり、採用していただけるメーカーの数も増えてきて、ようやくテイクオフできたと感じています。この先は上昇気流に乗れると考えています。

使用微生物と生産プロセスを改良し大幅な低価格化を目指す

曽我部この共同開発に関してはすでに産総研からの技術移転は一段落しましたが、当社はこの技術をステップアップさせるために、現在、さらに産総研と意見交換をしています。化粧品は付加価値が高く、多少のコストは吸収できますが、別の用途に応用範囲を広げていくには、もう一段コストを下げなくてはなりません。

北本まずは化粧品原料として市場に出し、機能が高く安心できる材料だと認知してもらいました。ここからは他の用途展開もできること、既存材料より高いパフォーマンスが出せることを伝える段階に入るわけですね。

曽我部今後はセラメーラの分散機能や界面活性機能もアピールしていきたいと考えています。さらなる低コスト化、量産化技術の開発に注力していきます。

北本生産量は微生物のパフォーマンスに左右されるため、量を増やすための方法としては、異なる微生物に変えたり、バイオ技術で微生物の生産能力を引き上げたりすることが考えられます。歩留まりよく精製できる方法や、プロセスを簡略化する方法の開発も重要でしょう。これら両面からのアプローチが必要になりますね。

山本私も、入社以来携わってきて我が子のように愛着のある製品なので、もっと広めたいという思いは強いです。さまざまな方法を組み合わせて総合的に進めれば、もっとコストは下げられるはずです。コストが下がれば確実に用途は広がります。そうなればまた面白い展開が期待できますね。

曽我部天然セラミドの10分の1程度のコストとはいえ、「セラメーラⓇ」は化粧品原料としては価格が高めで、化粧品メーカーも高付加価値のブランドに使用しています。コストが下がれば裾野はもっと広がるでしょう。

北本産総研としては今後、微生物の生産能力を高める方向で協力したいと考えています。酵母菌の遺伝子を解析してMELの量産に必要な遺伝子を突き止めていくなど、バイオテクノロジーの先端技術を使って生産性を高める方法を探っていきます。もちろんその研究成果が直ぐに実製造に応用できるわけではありませんが、原理的にどこまで機能を高められるのかという方向でアプローチしていきます。

山本お客様からは、もう少し水に溶けやすいものがほしいなど、いろいろと要望をいただいています。現在、それらの課題には、基礎研究レベルで取り組んでいるところです。

北本産総研でも、MELの構造を少し変えることで水溶性の実現や機能を高められないかを研究中です。すでに構造の異なるMELを複数発見していますが、さらに構造の種類を増やし、それぞれを量産できる技術の開発を継続していきます。これは商品ラインナップを増やすことに貢献できると思います。

MELは色々なものと混ぜて使うことで、多様な機能を発揮することが期待されます。各企業が求める機能については、それぞれが技術開発の中で使い込み、実用性の評価をしていくことが必要になります。そのときに基礎的な物性と機能のデータ、構造情報などを提供するのが産総研の役割だと考えています。

共同開発をふり返って

曽我部「セラメーラⓇ」はまったくの新規事業で注目を集めることができましたが、その分、山本は研究で苦労し、私は社内コンセンサスを取ることに苦労しました。人が肌に直接つけるものを扱った経験がなかったので、万が一のことがあったらどうするのかなどPL法*1の問題も懸念され、そういう社内の懸念を一つずつクリアして事業化につなげていくことは、簡単ではありませんでした。

例えば、化粧品メーカーの研究者に会社に来ていただき、化粧品とはどういうものか、リスク管理はどうするのかなどについて講演をしていただいたこともありました。それを経営層にも聴講してもらい、少しずつ社内の理解を深めていきました。

山本一緒に研究をした産総研のグループには、さまざまな専門分野の方が揃っていたため、わからないことを聞くとすぐに教えていただける環境で、とても勉強になりました。私はこの研究で博士号を取ることもでき、本当に感謝しています。

北本当時のグループには、天然脂質や保湿剤に関して、界面物性を評価していた井村知弘さん(現・化学プロセス研究部門 化学システムグループ長)、構造解析を行っていた福岡徳馬さん(現・機能化学研究部門 バイオケミカルグループ 主任研究員)、酵母菌での生産手法を開発していた森田友岳さん(同部門 バイオケミカルグループ長)がいて、グループ内でうまく役割分担して東洋紡と密な連携を進められたことが良かったと思います。「セラメーラⓇ」は新しい素材なので、化粧品メーカーにも知られていませんでした。東洋紡がメーカーに営業に行くにあたっては、私たちから詳細なデータを提供し、構造なども公表できるものはオープンにして、素材の価値を一緒にアピールしました。

曽我部連携当初から北本さんは「一蓮托生」とおっしゃっていました。まさに営業的な部分に関してもご協力いただけて有難かったです。

ただ、弊社はこれまでも産総研と複数の連携研究をしてきましたが、契約については以前に比べて時間を要するようになっているように感じました。

北本産総研は公的機関として、成果の知的財産権の確保や契約の適正化が社会的に要請されています。そのため各種の契約手続きが煩雑と思われることがあるかもしれません。その点では、もっと企業と連携がとりやすい制度設計が必要でしょう。

いずれにしても、企業が本気でやりたいことがあるなら、産総研は事業化まであきらめずにお付き合いします。遠くに聳える高い山を、一心同体で支えあって登りきりましょう。

*1: PL法。製造物責任法。製造物の欠陥により人の生命、身体または財産にかかる被害が生じた場合における製造業者等の損害賠償の責任について定めた法律。[参照元へ戻る]

機能化学研究部門

研究部門長

北本 大

Kitamoto Dai

東洋紡株式会社

敦賀バイオ研究所

所長

曽我部 敦

Sogabe Atsushi

東洋紡株式会社

バイオケミカル事業部

主席部員

山本 周平

Yamamoto Shuhei

産総研

材料・化学領域

機能化学研究部門

東洋紡株式会社 敦賀バイオ研究所