ここにもあった!産総研

日本の化学工業の発展を主導した国産技術によるアンモニア合成(東工試法)

最先端の科学技術といえば、海外から輸入するのが当たり前だった20世紀初頭、産総研(当時・臨時窒素研究所、後の東京工業試験所第六部)は、アンモニアの合成技術「東工試法」を開発*1した。この優れた国産技術の完成は、企業により工業化されるとともに日本の産業界に世界に通じる技術を開発できるという自信を醸成し、その後の化学工業の発展に大きな影響を与えることになった。

日本初の官学連携大型プロジェクト

アンモニア合成用の工業触媒

アンモニア合成用の工業触媒

20世紀初頭、欧州は人口急増に伴う食糧難に見舞われていた。食料の増産に必要な窒素肥料には、アンモニアが欠かせない。当時アンモニアは、医薬品や爆薬、染料の原料として使われていたが、欧州では肥料用として、いかに安価で大量に合成するかが重要な関心事となっていた。

最初に成果を出したのは、後にノーベル化学賞を受賞したドイツのハーバー*2だった。彼のアンモニア合成技術を知ったドイツの化学メーカー BASF社が、同社の技術者、ミッタシュ*3とボッシュ*4の技術を加えて実用化、1913年には日産30トン規模のアンモニア合成工場を完成させた。

その後、イタリアや米国、フランスなどでも続々とアンモニア合成技術が開発され、化学工業が発展していった。

一方、当時の日本は、まだこのような化学技術の国際競争に参入できるレベルではなかった。この状況を変えるため、国は化学工業の振興を国策とし、ハーバー・ボッシュ法によるアンモニア合成とオスワルト法による硝酸合成の技術開発を目的とした臨時窒素研究所を設立した。1918年のことである。研究を進めるにあたっては多くの大学教授陣らも招聘し、言わば日本初の官学連携の大型プロジェクトであった。

悲願の国産技術「東工試法」が完成

なんとか日本独自の技術を生み出し、世界に肩を並べたい。研究開発は基礎研究や学術的小規模実験から段階的に進められ、中規模実験においては、工業化用の高圧合成装置の整備と、アンモニア合成用の工業触媒の開発が課題となった。

アンモニア合成管

アンモニア合成管

(一番右が、高さ3 m、外径38 cm、内径24 cm、壁の厚み7 cmの外管)

水素や窒素など原料の製造装置やガス圧縮機はまだドイツや米国から輸入して整備を進める中で、アンモニア合成管は唯一の国産品として、株式会社日本製鋼所により製造された。このニッケル・クロム鋼製の合成管は、壁の厚さが7 cmもあり、500 ℃、300気圧までの高温高圧下で使用できるものだった。

装置の整備とともに進められたのが、合成の際に使用する優れた触媒の開発だった。臨時窒素研究所ではミッタシュが開発した二重促進鉄触媒をベースに、製鉄所から出る鉄の酸化物を原料として、促進剤の種類や量、鉄の酸化度など、条件をさまざまに変えた多数の触媒をつくり、その性能を少しでも長く保てるよう、実験を重ねた。

そして研究開始から10年近くたった1926年、ようやく安価で強力、かつ耐久性に優れたアンモニア合成用工業触媒の開発に成功、初めて日本独自のアンモニア合成技術が完成に達した。

この技術は、生産効率を一気に世界水準にまで高め、後に臨時窒素研究所が編入(1928年)された東京工業試験所の名から「東工試法アンモニア合成技術」と呼ばれている。長さ3 mのアンモニア合成管に触媒を充填し、500 ℃、200気圧の条件で合成したところ、1時間あたり30 kgのアンモニアの合成に成功し、当時の目標「日産0.5トン」を達成することができたのである。

企業による実用化が成功

日本の化学工業の発展に貢献

次に目指したのは実用化だ。1929年、東京工業試験所は昭和肥料株式会社(現・昭和電工株式会社)に対し、アンモニア合成技術と6件の特許を無料で使用する許可を与えた。当時同社では、海外のアンモニア合成技術を採り入れるべく、視察団まで派遣していたが、最終的には「東工試法」を採用。同業他社からは「国産技術ではまだ、アンモニアの量産は無理」と言われる中での決断で、日産120トンの生産を目標とした。

当時、東京工業試験所は、スムーズな実用化のため、技術供与だけでなく、研究者2名を同社に入社させている。現在、産総研は「技術の橋渡し」を進めているが、このときすでに、開発した技術の実用化に向けて、企業と密に連携する努力をしていたことがうかがえる。

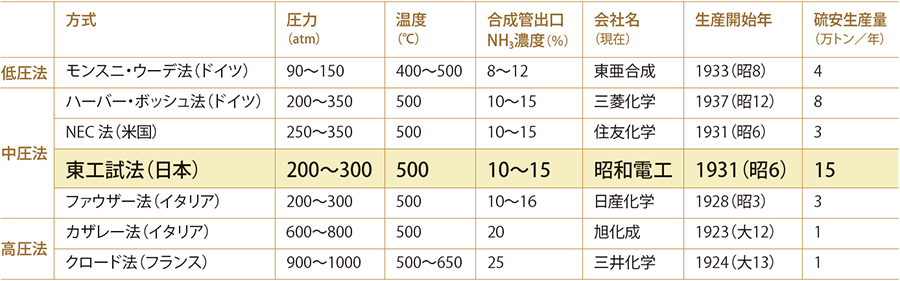

こうして、昭和肥料はアンモニアの大量合成を目指して研究開発を開始、2年後の1931年、触媒1,900 kgを高さ7 mの合成管に充填、500 ℃、300気圧の条件で、アンモニア合成に成功した。その数カ月後には、目標通り、日産120トンのアンモニアの製造を達成。硫酸アンモニウム(硫安)にすると年産15万トンの量だった。これは当時、海外の合成技術を採用していた国内の化学メーカーの製造量に比べ、圧倒的な規模であった。

「東工試法」の完成で、国産の化学技術は初めて世界と肩を並べ、さらに凌駕する結果も出したことは、日本の化学工業にとって大きなターニングポイントとなった。この成功は日本の産業界全体にも大きな影響を与え、当初は輸入に頼っていたプラントの機器も、ほとんど国内の鉄鋼、重電、機械メーカーの製品が採用されるようになった。

その後、メタノール、尿素、人造石油、ポリエチレンなどの合成技術が次々と開発され、実用化されていく。「東工試法」はこのような数多くの技術の礎を築き、日本の化学工業の発展を導いた存在として、今も歴史にその名を残している。

アンモニア合成方式の分類と国産化

アンモニア合成方式の分類と国産化

*1: 国産技術によるアンモニア合成「東工試法」の開発とその企業化に関する資料は、2013年公益財団法人日本化学会により、化学遺産 第021号として認定されました。http://www.chemistry.or.jp/know/heritage/[参照元へ戻る]

*2: フリッツ・ハーバー(Fritz Haber、1868~1934)。ドイツの化学者。大気中の窒素を原料とするアンモニアの人工合成技術を発明した。1918年、アンモニア合成でノーベル化学賞を受賞。1924年、星一氏(SF作家、星新一氏の父)の招待で、東京工業試験所も訪れている。[参照元へ戻る]

*3: アルヴィン・ミッタシュ(Alwin Mittasch、1869~1953)。ドイツの触媒の技術者。BASF社で約2,500種類の金属触媒について実験し、四酸化三鉄(Fe3O4)に酸化アルミニウム(Al2O3)と酸化カリウム(K2O)を加えた「二重促進鉄触媒」が最も活性が高く、寿命も長いことを発見した。[参照元へ戻る]

*4: カール・ボッシュ(Carl Bosch、1874~1940)。ドイツの高圧機械工学の技術者。ドイツBASF社ブルンク社長(Heinrich von Bru nck)とともにハーバーの実験室を見学し、ハーバーのアンモニア合成技術を工業化した。1931年、高圧化学法でノーベル化学賞を受賞。彼の叔父、ロバート・ボッシュ(Robert Bosch)はボッシュ(株)の創業者。[参照元へ戻る]