地域センターの連携で実現した世界トップクラスのテクノロジー

地域センターの連携で実現した世界トップクラスのテクノロジー

2016/01/31

地域センターの連携で実現した世界トップクラスのテクノロジー グローバル市場で戦える高精度なレーザー傷検査装置「穴ライザー」

工業製品の製造現場において、製造ラインの自動化はかなり進んでいるが、検査ラインでは多くをまだ人手に頼っている。そのため、品質管理を向上させる検査の自動化は、長く現場の悲願だった。そこに登場したのが、シグマ株式会社(広島県呉市)のレーザー傷検査装置「穴ライザー」だ。この検査装置は、今や海外のメーカーからも注目される製品となったが、実は、同社の開発への努力が実を結び、花開くまでには、産総研の2つの地域センターとの連携があった。

工業製品の製造現場において、製造ラインの自動化はかなり進んでいるが、検査ラインでは多くをまだ人手に頼っている。そのため、品質管理を向上させる検査の自動化は、長く現場の悲願だった。そこに登場したのが、シグマ株式会社(広島県呉市)のレーザー傷検査装置「穴ライザー」だ。この検査装置は、今や海外のメーカーからも注目される製品となったが、実は、同社の開発への努力が実を結び、花開くまでには、産総研の2つの地域センターとの連携があった。

産総研の基盤技術をシグマが実用化

中村(産総研中国センター)「穴ライザー」開発の発端は、岡田さんのレーザー傷検査技術でしたね。

岡田(産総研中国センター)私は1992年ごろから、高品質鋼板の微細な傷の検査装置の開発に取り組んでいましたが、95年ごろに広島県にある企業の要望を受け、円筒形の油圧シリンダー部品の検査にこの技術を応用しました。さらにそれを自動車用シリンダーブロックボアの検査装置に発展させ、99年の特許流通フェアin広島に、レーザー光回折法を用いた円筒内面の微小傷・欠陥検査装置として展示しました。

具体的には、回転するプローブを少しずつ移動させながらレーザー光を検査対象の表面に照射し、反射光を分析して傷や欠陥を検知するという仕組みです。これをご覧になったシグマの下中社長が、社内の部品検査用にぜひ使いたいとおっしゃってくださいました。

江崎(シグマ株式会社)自動車部品工場などでは製造ラインが自動化されているのに対し、検査はほとんど目視で行われています。手間とコストがかかり、結果にもばらつきがあるので、検査の自動化は長年の夢でした。これを実現すべく、当社は産総研と、シリンダーブロックボアの内壁検査装置の共同研究をすることになったのです。

中村共同研究のスタートは、産総研の発足以前、まだ中国センターが工業技術院中国工業技術研究所だった2000年でしたね。

岡田はい。ただ2004年には、私を含めた産総研の研究担当者が3名とも中国センターからつくばセンターに異動したため、その後はつくばからシグマの研究開発をフォローしました。産総研が提供した技術シーズが製品化に至ったのは、シグマの技術者のたゆまぬ努力によるものです。

江崎産総研との協力がうまく進んで2005年に試作品が完成し、2006年からレーザー傷検査装置第1号機の販売活動に入ることができました。

ユーザーの声を聞き改良を重ねた

江崎第1号機を大手の自動車メーカーが購入してくれたことで業界内で認知はされましたが、まだ装置の耐久性も不十分で、販売は伸び悩んでいました。

岡田この時期、共同研究はいったん終わっていて、シグマ独自で研究開発を進めていらっしゃいましたね。

江崎はい。第2号機の開発過程では、検証用の装置を買ってくださった大手自動車メーカーから、多くの改良のご要望を受けました。特にスピード面ですね。この検査装置は、プロープを高速で回転させ、ミッションケースの内壁を検査します。当時はこの速度が1分間1500回転だったのですが、1万回転を超えないと現場で使えないと言われました。しかし、当時の構造ではどんなに改良しても無理で、実現できたとしても耐久性に問題が生じると考えられました。高速回転を続けながら、24時間365日の検査を実行できる製品にするため、それまでとは異なる構造を考案したことで、最終的に1分間12000回転を実現できました。

ところが2007年に発売した第2号機は、リーマンショックの影響で、2年間まったく売れませんでした。どこにも買っていただけない間、引き続きさまざまな会社を回り、ご意見をいただきながら改善を続けていました。

岡田そのころ、他社からもレーザーを用いた傷検査装置が出てきましたね。

江崎競合の装置に確実に勝つことを目指した製品が、第3号機「穴ライザーⅢ」です。ここに至って、ようやく着実に売れるようになりました。ユーザーが増えると、現場からの声や情報が集まり、課題が明確になるので、改良もしやすくなります。このサイクルが回り始め、品質が向上し、量産ラインでの使用も次々と決まりました。現在は、この期間に蓄積できたノウハウを生かして開発を続けています。

高度な課題の解決に向け再びタッグを組んだ

中村2011年には再び、シグマと産総研の共同研究がスタートします。そのときは、傷の誤判定を減らしたいと相談に来られたのでしたね。

江崎検査精度の向上により、汚れなども傷として認識してしまう問題が生じていました。過剰品質による生産ロスは、ビジネス上大きな問題です。しかし、微細欠陥の検出と過剰判定はトレードオフの関係にあり、なかなか解決できませんでした。社内での研究開発に限界を感じて、再び産総研に相談したのです。

中村私は以前、九州工業技術研究所(産総研九州センターの前身)で研究をしていたので、誰が対応者として適任かと考えたとき、すぐに九州センターの野中さんを思い浮かべました。まさに、地域をまたいだマッチングとなったのです。

野中(産総研九州センター)当時私は、半導体・エレクトロニクス分野を中心に、ウエハやプリント配線板などの欠陥を検査する装置の研究開発を行っていました。九州では半導体産業が業績低迷に苦しんでいる一方、自動車産業は勢いがあり、製造拠点ではこれまでの組み立てだけではなく、研究開発の機能ももつようになっていました。九州センターとしても、もてる力をこの裾野の広い自動車分野に展開できれば、より広く貢献できると考えていました。そんなとき中村さんから声がかかったのです。

傷・欠陥と汚れなどを判別でき、かつ欠陥は微細なものでも見逃さない検査装置が欲しいという要望は、私が九州センターで取り組んでいる官能検査の自動化・システム化と標準化というテーマとも一致していたので、産総研の中堅・中小企業との連携促進のための研究加速資金制度を利用して取り組みました。試行錯誤の末、ここで得た基本的な成果を基にした提案が、中小企業庁のものづくり補助金事業に採択され、本格的な装置開発に着手しました。これがシグマとの共同開発の再スタートです。

しかし、細いプローブが高速回転する限定的なスペースに新たな光学設計を入れ込み、汚れと欠陥を検知するというのは、困難なチャレンジでした。そのためなかなか結果が出ませんでしたが、紫外レーザーを使うことで、ようやく欠陥と汚れを分けて検知できるようになりました。

江崎誤判定が減って、正常品を確実に把握することが可能となり、検査の精度向上と歩留まりの改善を両立することができました。この技術を用いた製品を「穴ライザーⅣ」として発表したのが2015年6月です。

国際標準づくりも視野に夢の検査装置開発への挑戦は続く

江崎現在は経済産業省の戦略的基盤技術高度化支援事業(サポイン事業)で「穴ライザーⅤ」を開発中です。ここではこれまでの検査機能に加え、検査対象の穴の直径、真円度、面の粗さも自動で計測することを目指しています。「穴ライザーⅣ」の経験から、レーザーを用いることで計測作業も自動化できるはずだと、新たな計測の分野へ勇気をもって飛び込むことにしました。部品の穴加工は機械加工の基本中の基本なので、これを開発できれば、世界中の製造企業が欲しがる夢の検査装置になります。

野中シリーズ名は同じでも、「穴ライザーⅤ」は、「穴ライザーⅢ、Ⅳ」から大きく飛躍しています。それまでの穴ライザーが欠陥の有無だけを検査の目的としていたのに対し、「穴ライザーⅤ」では、欠陥の判別とともに、穴加工面の直径や真円度など、加工の仕上がり状態を同時に高速・高精度で計測します。計測のための独自の光学設計はもちろんですが、プローブの高速回転やデータ処理速度に対応するための、電力供給や信号伝達の手法など、多くのアイデアと技術を組み込んでいます。より詳細な穴加工面の情報や検査結果を出せる新しい光計測手法を導入することで、IoT時代でも使える、意味ある付加価値の高いデータが得られると考えています。

「レーザーを用いた計測」にはこのような大きな意味があり、まさに、次代を見据えた革新的な技術と言えます。

中村品質管理が重視される時代において、検査と計測両方の自動化は非常に大きいインパクトになりますね。

江崎IoT時代に向け、検査・計測データを収集し、ビッグデータとして活用する仕組みづくりもできれば、品質向上にも貢献できるでしょう。とても発展性のある技術だと、私も思います。

野中さらに私たちは、欠陥サイズに適したレーザー光のビームスポットサイズの選択・適用法など、自分たちの開発した検査技術を組み込んだ試験方法を世界のスタンダードとすることを目指しています。

技術の国際規格化は、グローバル市場でビジネスを展開していく上で大きな意味があります。標準化と特許をセットで発信し、日本の底力と国際競争力を上げていきたいのです。

江崎標準化と言われても最初はピンとこなかったのですが、最近「トップスタンダード制度*1」を利用した日本発の国際標準提案があることを知り、ルールを日本主導でつくることの意義を実感しました。穴内部の検査の自動化に関して、3年後にJIS規格を、将来的にはISO規格をつくりたいと考えています。

中村中国センターから九州センターへの連携の拡がりが、国際規格への挑戦というグローバル展開にもつながったことは、地方創生のよい例になったと思います。

地方企業との連携はオール産総研で合言葉は「技術×連携=革新」

中村産総研は、「10×200×3000の総合力」で地域産業の支援に取り組んでいます。地域センターを含む全国10カ所の研究拠点が、オール産総研のワンストップ窓口となり、イノベーションコーディネータを中心とする200名のスタッフがコンシェルジュとなって企業からのさまざまなご要望をお聞きして、3000名の研究スタッフ等でお応えしようというものです。

中国センターはバイオマス利用技術の研究を看板に掲げていますが、バイオマスと関係のない企業であっても、中国センターをオール産総研のワンストップ窓口として、気軽に相談に来ていただきたいと思っています。私は、2011年に中国センターに所長として赴任したのを機に、「産総研中国センター友の会(産友会)」を立ち上げました。看板研究での貢献以外に、産総研の本来の役割を知っていただくこと、地域連携のためのネットワークをつくることが目的です。現在は、エレクトロニクス・製造やエネルギー・環境の分野を中心に、多岐にわたる業種の約200社に参加いただいています。

2013年度からは、産総研全体の広範な研究シーズを地方の研究開発型企業へ紹介し、大学・公設試験研究機関などとも連携しながら、外部資金獲得や共同研究プロジェクトの提案を目指す「技術交流サロン」も開催しています。

岡田現場の課題をすくい上げるには、産総研のスタッフ自らが積極的に企業に出向くことが非常に重要です。最終的にものをいうのは、人と人との信頼関係ですね。

中村現在、そういった連携の成果が少しずつ出てきています。2015年度には、広島の自動車関連中小企業各社から求められていた低コストのランダムピッキングロボットシステムの開発が、産総研と広島県立総合技術研究所が連携したNEDOの事業として走り始めました。

江崎「穴ライザー」は海外メーカーからの引き合いが増え、高く評価されていると感じていますし、2014年には当社が「グローバルニッチトップ企業100選*2」に選ばれるなど、産総研との連携により、世界で戦える企業になってきました。2015年は海外展開の足掛かりをつかめたので、2016年はより確実な量産体制をつくり、販売促進に取り組んでいきたいです。

中村幅広いニーズを吸い上げ、産総研のシーズとマッチングさせて世界で戦える技術を創り出すにあたって、地方の企業に近い存在である地域センターの役割はとても重要であると考えています。産総研は、連携の要であるイノベーションコーディネータの育成に注力していて、私も現在はその一人として活動を展開しています。

合言葉は「技術×連携=革新」です。中国センターを拠点に、全国に拡がる産総研のネットワークを通じて、これからも適切なマッチングを進め、地方発イノベーションの創出に貢献していきたいと考えています。

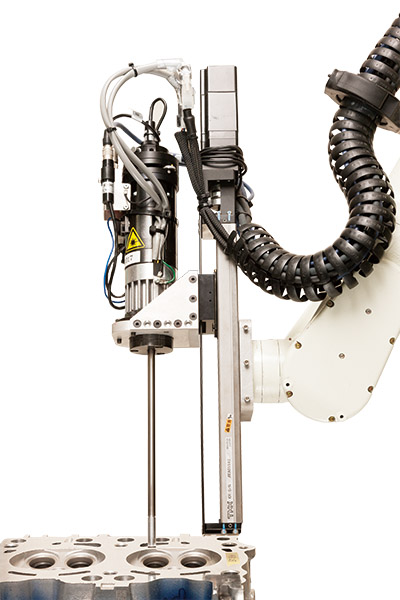

穴ライザー

穴ライザー

自動車部品などの細い穴に、レーザーを出す棒を回転させながら挿入し、レーザーの反射具合を分析して内部を測定する傷検査装置。検査の自動化とデータ管理により品質の向上を実現する。

*1: トップスタンダード制度。2012年6月創設。2014年7月から新市場創造型標準化制度に拡充。それまでの業界団体を通じたコンセンサス形成を経ずに、迅速な国際標準提案やJIS化を図るための制度。[参照元に戻る]

*2: グローバルニッチトップ企業100選。国際市場の開拓に取り組み、ニッチ分野において高いシェアを確保し、良好な経営を実践している企業から経済産業省が選定した100社。[参照元に戻る]

シグマ株式会社

LIS事業部 部長

江崎 泰史

Esaki Yasufumi

中国センター

上席イノベーションコーディネータ

中村 修

Nakamura Osamu

中国センター

産学官連携推進室

テクニカルスタッフ(連携コーディネーション担当)

基礎素材研究部門

予測診断技術研究グループ研究グループ長(当時)

岡田 三郎

Okada Saburo

エレクトロニクス・製造領域研究戦略部

イノベーションコーディネータ

(兼)製造技術研究部門、九州センター

野中 一洋

Nonaka Kazuhiro

お気軽にお問い合わせください

シグマ株式会社

産総研

中国センター

産総研

九州センター