企業ニーズを知り、産総研の技術を活かす

企業ニーズを知り、産総研の技術を活かす

2015/07/31

企業ニーズを知り、産総研の技術を活かす MEMS静電気センサー、実用化に向けて!

産総研がMEMSを設計、試作し、ヒロセ電機がセンサーとしてつくりこむ。そのような役割分担で共同研究してきたMEMS静電気センサー*1の技術が、現在、実用化の段階を迎えている。共同研究を通じてお互いが得られたメリットは?ここまで至ることができた秘訣は?共同研究を始めることになったきっかけから、開発中の苦労や課題、それらをどう乗り越えて共同研究を継続してきたかを聞いた。

産総研がMEMSを設計、試作し、ヒロセ電機がセンサーとしてつくりこむ。そのような役割分担で共同研究してきたMEMS静電気センサー*1の技術が、現在、実用化の段階を迎えている。共同研究を通じてお互いが得られたメリットは?ここまで至ることができた秘訣は?共同研究を始めることになったきっかけから、開発中の苦労や課題、それらをどう乗り越えて共同研究を継続してきたかを聞いた。

行き詰って訪問した産総研偶然紹介された技術でひらめく!

小山当社では静電気を非接触で計測するセンサーを20年前から開発・販売しています。このセンサーのコア技術はノウハウの塊で、一度開発すると技術革新を起こしにくいところがあります。その理由の一つが、内部で使用している振動部品が小さくできないことにありました。約10年前、高精度化、小型化の方法を社内で検討したのですが、よいアイデアがなく、社外に知恵を求めることになり、外部コンサルティング会社から産総研の集積マイクロ研究センターを紹介されました。訪問時、小林さんにお会いする予定はなかったのですが、圧電MEMSデバイスの開発を行っているということで、お話を伺うことになりました。そのとき、「この技術を使えば振動部品を小さくできるのでは?」とひらめいたのです。これが、小林さんと共同研究を始めるきっかけになりました。

小林私は2005年に産総研に入所して、圧電材料を使ったMEMS、すなわち圧電MEMSの基礎研究をしていました。小山さんにお会いしたのは、この技術をどこかで利用してくれないかな、と思い始めたころでした。共同研究が始まったのは、その1年後です。

小山私はその間、MEMSの用途や市場ニーズなどを検討していました。共同研究を始めれば、企業としてはすぐに製品をつくりたいわけですが、実際にスタートすると、企業が求めるものと産総研の目標とにはギャップがあり、すぐにはうまく進みませんでした。そこで、お互いの技術や立場などを理解しながら、段階的に共通の目標を定めて進めることにしました。

小林まずは一つかたちをつくってみようと、静電気センサー用MEMSチップの試作を実施しました。それを実際にヒロセ電機に使ってもらうことで問題点を洗い出し、次の試作に反映させていく、その繰り返しでした。1年後には静電気センサーとして機能するかを試すため、産総研のMEMSチップと、ヒロセ電機のアンプ回路基板を集積化したモジュールも開発しました。

立ちはだかる壁は立場の違い「諦めずに意見をぶつけ合う」

小山試作段階ではさまざまな課題が出るわけですが、解決に向けての議論の際に、こちらが「もう少しこうなれば……」と伝えても、すぐにわかってもらえないと感じることが多くありました。

小林すぐに解決できそうに見えても、簡単ではないわけです。長い工程の一つ一つを決めていくのは時間がかかりますし、個々の要素が最適化できても、それらを全部つないでいくのはとても大変です。MEMSチップはOK、アンプ回路基板もOK、でも基板にMEMSチップを載せると、その間の配線が原因でうまく動作しなかったり。

小山そうすると、こちらは「産総研の設計が悪いのではないか」と思うわけです(笑)。産総研がMEMSチップをつくり、私たちがセンサーとして動かす、そこをつなぐのが大変なのだということが最初はわかりませんでした。そこで諦めずに意見をぶつけ合いながら解決を目指して進むと、よい関係になっていけます。しかし、産総研は圧電MEMSの研究開発、私たちは静電気センサーの実用化と、同じ方向を向いていても、お互いの研究目標が少しずつ違うので、一度つまずくとなかなか……。

小林途中で中断した時期もありましたね。

小山はい、共同研究を始めた当初、当社にはMEMを利用することでセンサーの小型化、大量生産を行い、既存の獲得顧客に採用してもらえる機種を拡大したいという具体的な目標がありました。しかし、研究開発中に代替技術が急速に進歩し、私たちはターゲットとしていた市場を失ったのです。そこで研究は一度中断、新たな用途の発掘を模索し、仮説を立てて再スタートしましたが、成功するかどうか、未知なことが多い状態でした。そのため、人手とコストを絞ってリスクを抑える必要があったのですが、産総研のリソースを使わせてもらうことで開発を継続できました。

資金面でも支援を獲得共同研究のメリットはいろいろ

小林私としては、圧電MEMS技術を確立する過程で、ヒロセ電機から静電気センサーの要求性能を元に、共振周波数や振幅、出力電圧についての具体的な目標が与えられたので、MEMSチップの目標性能を具体的に設定できたのがありがたかったです。研究開発レベルでは気にしない表面の細かい汚れなども、製品化を目指す場合は早い段階でつぶすようにと指摘していただいたこともあります。これまでの静電気センサーの生産においてさまざまな経験やノウハウなどをもっているヒロセ電機側の要望を、MEMSチップの研究開発に落とし込んでいく過程では、得るものが大きかったです。

小山センサーを長年扱っている当社には、経験やノウハウがありますから、そこから出てきたたくさんの要望を小林さんに伝えました。技術開発の過程では、大きな投資が必要なフェーズもあります。しかし、企業としては明確な市場が見えない段階で大きな投資を決断することは難しい。そのようなとき産総研との共同研究に対して国からの研究開発資金*2を獲得でき、限られた経営資源でも開発を進めることができたので助かりました。

小林静電気センサー用のMEMSチップを作製する圧電MEMSプロセス技術の醸成に、ヒロセ電機からの要求が一役買っていることは間違いないのですが、プロセス技術自体は産総研独自のものとして、これを他社との別の共同研究に使ってもよいと言っていただけたこともありがたかったです。

小山企業としては技術はすべて囲い込みたいところですが、企業と産総研では役割が違うことは理解しています。

小林だから今回の特許は共同出願にはしていません。MEMSチップの設計から試作までは産総研、センサーとして製品化するところはヒロセ電機と、担った役割によって分けています。

小山事業化のイメージについては、最初の段階から、しっかりと話し合い、その後もお互いに確認を続けていくことが大切ですね。

企業の要望に真剣に向き合ってくれたそれが継続と成果につながった

小林共同研究の過程では、私たちが成果をあまり出せなかった時期もありました。それでも、中長期的に取り組むペースや気持ちをお互いに理解していたために、ここまで続けられたと思います。

小山社内でも研究開発は、短期で成果を出すものと、中長期的に目標設定するものの二つがあります。このテーマは後者に当たり、その場合、ニーズが市場から消えない限り、諦めずにやり通すのが当社の企業文化です。

これまで大学やほかの研究所と数々の共同研究を行ってきましたが、産総研は当社の要求に真剣に向き合って対応してくれました。私たちの目標はMEMSをつくることではなく使いこなすことですが、そもそもMEMSがどのようなものかわからなければ、使いこなすことはできません。しかし、MEMSをつくっているメーカーと共同研究しても、MEMSの製造ノウハウは教えてもらえません。産総研との共同研究では、実際にクリーンルームに入って圧電MEMSプロセス技術についての指導を受け、製品化にあたっての注意点も学ぶことができました。単なる分業ではなく、お互い刺激を与え合えたことで、ここまで来ることができたと思います。

小林産総研では外部の企業がクリーンルームなどを使用できるスキームを用意していますが、さらに共同研究には、お互いのアイデアをぶつけ合うことによる刺激が製品の性能や技術を磨くという、単なる装置利用だけでは得られない醍醐味がありますので、中長期的な研究開発にはぜひ、活用していただきたいです。

小山これまで開発を進めてきたMEMS静電気センサーは、目標の形状で動作するところまでこぎつけ、本来の性能を出すための最後のつくりこみをしているところです。今後はこれまでの用途や顧客に加え、MEMSならではの特長を活かし、これまでになかった用途を創出していきたいです。

小林今後はIoT(Internet of Things: モノのインターネット)の分野でMEMSチップを使ったセンサーの需要が増えると予想されていますので、そこで、今回開発したMEMS技術を使っていただきたいですね。また、企業の方々からはぜひ、用途についての新たなアイデアやニーズを提案してもらいたいと思っています。

広さ300 m2のクリーンルームには、MEMSの研究開発に必要とされる標準的かつ多様な設備が一通りそろっている。MEMSチップの試作(短時間での作製から精度を追求した作製まで)のほか、MEMS開発に必要なノウハウの取得など、さまざまな企業ニーズに対応できる。ヒロセ電機はこのクリーンルームでMEMSの作製も経験し、そこで得た知見を製品化に活かしたという。

広さ300 m2のクリーンルームには、MEMSの研究開発に必要とされる標準的かつ多様な設備が一通りそろっている。MEMSチップの試作(短時間での作製から精度を追求した作製まで)のほか、MEMS開発に必要なノウハウの取得など、さまざまな企業ニーズに対応できる。ヒロセ電機はこのクリーンルームでMEMSの作製も経験し、そこで得た知見を製品化に活かしたという。

*1: MEMS(Micro Electro Mechanical Systems)とは、半導体微細加工技術によって機械的構造や電子回路などの要素部品をワンチップに集積化してセンサーやアクチュエータ機能を発揮する微小なデバイスのこと。物質の表面上の静電気を非接触で計測する静電気センサーのコア部分をMEMS技術で小型化したものがMEMS静電気センサー。[参照元へ戻る]

*2: 内閣府最先端研究開発支援プログラムマイクロシステム融合研究開発[参照元へ戻る]

ヒロセ電機株式会社

技術本部

SB事業部

AD-PJ副参事

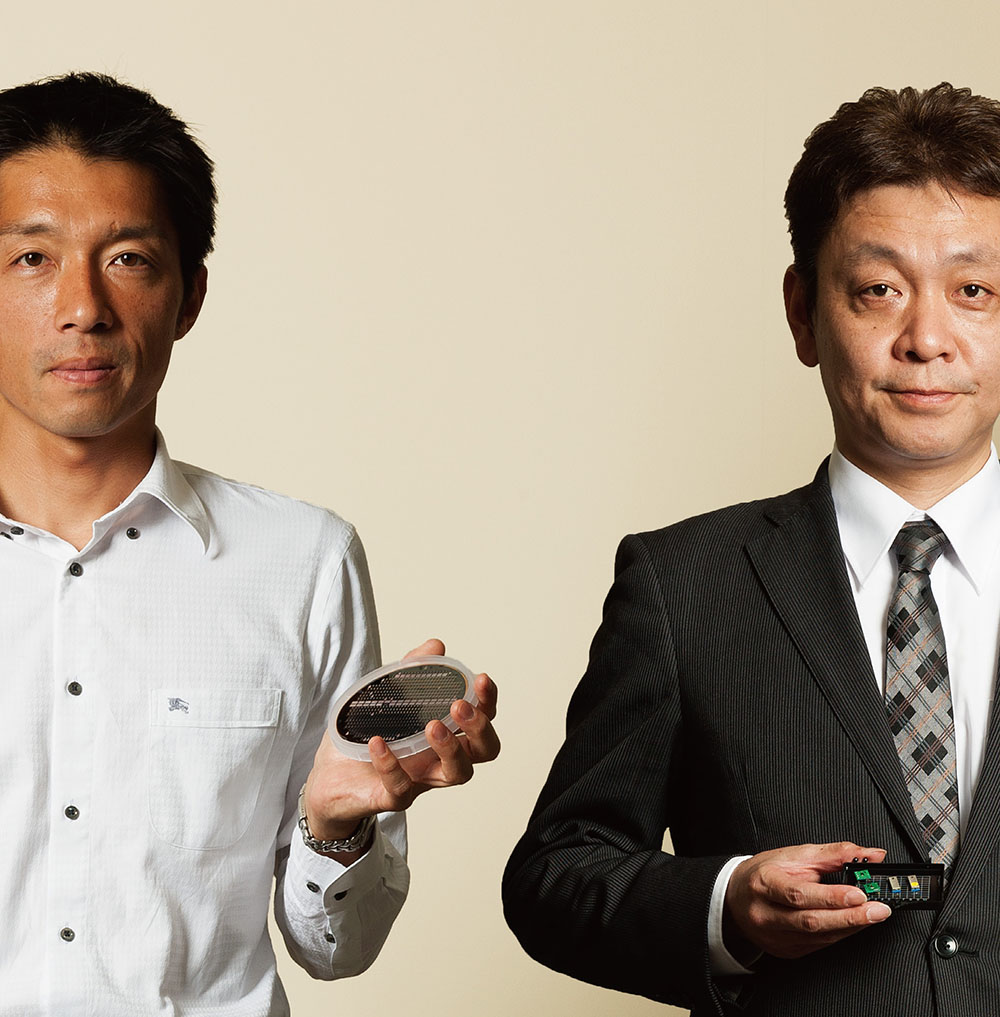

小山 昌二

Oyama Shoji

集積マイクロシステム研究センター

社会実装化センサシステム研究チーム長

小林 健

Kobayashi Takeshi

産総研

エレクトロニクス・製造領域

集積マイクロシステム研究センター

- 〒305-8564 茨城県つくば市並木1-2-1 つくば東