共同研究開始から10年夢の素材が量産化へ

共同研究開始から10年夢の素材が量産化へ

2015/07/31

共同研究開始から10年夢の素材が量産化へ 産業界に革命を起こす!単層CNT実用化への道

強度、軽さ、熱伝導率などに優れた“夢の素材”カーボンナノチューブ(CNT)。産総研は単層CNTの実用化を目指し、長年に渡って企業各社と共同開発を続けてきた。現在は産総研内の実証プラントでサンプルの製造・提供が行われ、企業による用途開発が進められているが、共同開発先である日本ゼオンがいよいよ自社プラントを稼働、量産を開始する。産総研発の技術が今、産業界で花開こうとしている。

強度、軽さ、熱伝導率などに優れた“夢の素材”カーボンナノチューブ(CNT)。産総研は単層CNTの実用化を目指し、長年に渡って企業各社と共同開発を続けてきた。現在は産総研内の実証プラントでサンプルの製造・提供が行われ、企業による用途開発が進められているが、共同開発先である日本ゼオンがいよいよ自社プラントを稼働、量産を開始する。産総研発の技術が今、産業界で花開こうとしている。

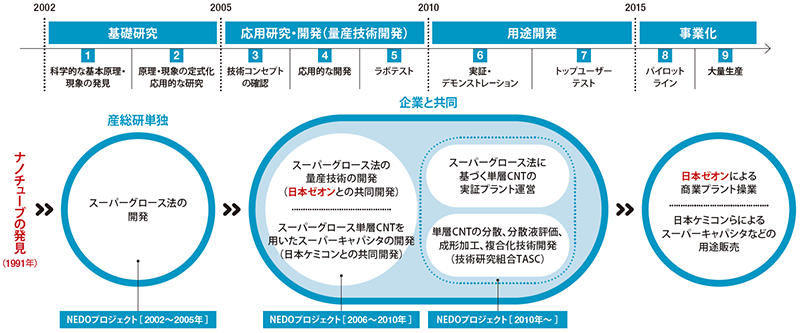

スーパーグロース法の開発で量産化への道が拓けた

ナノテクノロジーを代表する材料、カーボンナノチューブ(CNT)。特に単層CNTは、鋼の20倍の力学強度、銅の10倍の熱伝導性、アルミニウムの半分の密度など、さまざまな面で物理的特性に優れている。CNTのうち、多層CNTはすでに産業材料として普及しているが、長さが短くかつ欠陥を多く含むために用途が限定されるなど、CNTのポテンシャルを存分に引き出せていない。このような多層CNTの弱みをもたない優れたCNTとして、単層CNTは、世界中で長年に渡り研究されてきた。それにもかかわらず、1 g数万円の研究用試料として提供されているにとどまり、まだ本格的な商用生産に至っていないのは、ひとえに、単層CNTの合成効率が非常に悪かったからだ。

そこに道筋をつけたのが、ナノチューブ実用化研究センターの畠賢治である。畠らは、2004年、単層CNTの合成効率を高めるために水を触媒として用いると、成長効率が従来の1000倍以上に高まることを発見。翌年には、それまでの世界記録の500倍の長さ、時間効率では3000倍にも達する合成法「スーパーグロース法」を開発したのである。この方法で合成したCNTは高純度なうえ、マクロ構造体の作製も、成長基盤からの切り離しも容易だ。

いよいよ単層CNT量産化への道を拓くことができるようになると、畠らは共同開発の相手を探し始めた。しかし、すでに多層CNTを手がけている企業は、生産方法を切り替えることに踏み切れず、手を上げてくれたのが、CNTは未経験の化学メーカー、日本ゼオンだった。

「特別経営技監の荒川さんにお会いし、スーパーグロース法について説明したところ、“これはものになる技術だ。ぜひ一緒にやりたい”と言ってくださいました」

このとき、荒川さんはすでにコスト計算まで終えていて、それが畠の概算とほぼ合致していたという。「熱意を感じ、日本ゼオンと組もうと直感的に思いました」と、畠は当時を振り返る。

単層カーボンナノチューブ(CNT)実用化の歴史

単層カーボンナノチューブ(CNT)実用化の歴史

産総研が基盤技術を開発し日本ゼオンが課題を解決

2006年、NEDOのプロジェクト*として事業化に向けた研究開発が始まったが、大面積で均一に連続的に合成できるのか、触媒溶液を基材に塗布するための低コストの方法は見つかるのかなど、量産化を実現するための技術的課題は山積していた。

「課題のうちの一つでもクリアできなければ、生産にはつながりません。限られた期間内で、すべての課題に取り組まなくてはなりませんでした」

産総研が基盤技術を開発し、課題を乗り越える解を見つけて、日本ゼオンに提供する。日本ゼオンはそれを受けて解決し、発展させ、安定化させる。共同開発はそのような役割分担で進められていった。

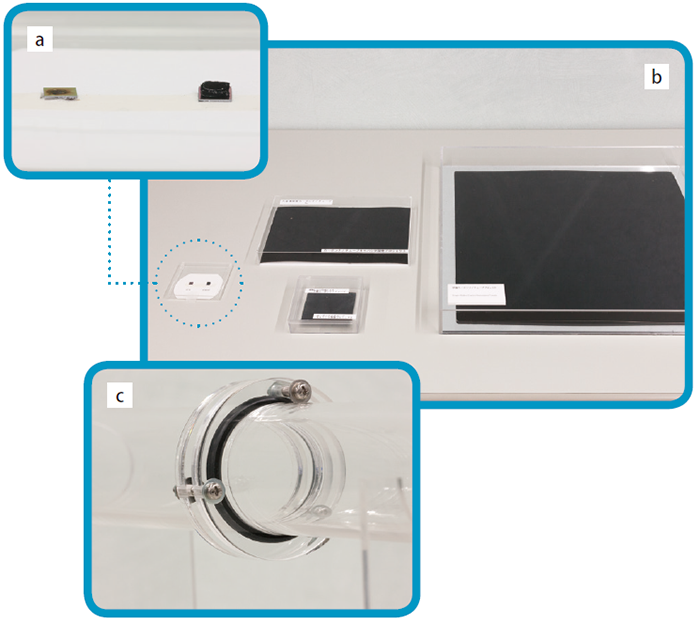

もう一つの課題は、スーパーグロース法で合成した単層CNTの特性を活かせる用途の開発だ。これについては、まず「キャパシタ」をターゲットと定めた。キャパシタの電極材料として単層CNTを用いると、活性炭を使った場合に比べて電極内部の抵抗が極めて小さくなるため、キャパシタに求められる高出力、高エネルギー密度、長寿命を備えた電気二重層キャパシタを開発できるようになる。また、導電性ゴムをはじめとする複合材料の開発も期待された。

(a),(b): これまでの開発過程で作製された単層CNTと、(c): 用途開発の一例(CNTを用いた導電性ゴム材料)

(a),(b): これまでの開発過程で作製された単層CNTと、(c): 用途開発の一例(CNTを用いた導電性ゴム材料)

ところが、2008年リーマンショックが起こる。用途開発にはユーザーに配布するサンプルの製造が不可欠だが、サンプルをつくるプラント建設の目処が立たなくなった。しかし、単層CNTの将来性は、外部でも高く評価されていて、産総研は、スーパーグロース法による単層CNTの実証プラントを建設する補正予算を経済産業省から付与されたのだ。

2011年、単層CNTを1日600 gも量産できる実証プラントが稼働を開始。価格も当時の一般的な単層CNTの数十分の一程度を実現でき、本格的な用途開発がスタートした。そして今年12月にはいよいよ日本ゼオンの自社プラントが完成し、これからの需要拡大に向けて本格的な量産体制が整うことになる。

「ものになる」と信じることが実用化への第一歩

シーズ開発から10年。単層CNTは今年、ようやく技術の「橋渡し」の最終段階に到達したわけだが、畠は、事業化にあたって大切なことは「お互いが “ものになる” と固く信じていること」という。

「よいシーズを見つけ、リーダーが成功を確信し、ともに必死に実現に向かって努力する。それが重要だと思います」

時間も費用も膨大にかかる素材開発の道のりを、ともに歩める相手との出会いは何より貴重だった。そしてまた、畠にとって単層CNTは一生の仕事ということになる。

「それだけの研究対象にめぐり合えたことは幸せなことです。単層CNTの事業化を進めることで、この世の中の幸を少しでも増やしていけるよう、研究を続けていきたいと思っています」

今後はさらに単層CNTの性能指数を高めつつ、コストダウンを進めていく。目標は、既存の炭素繊維の価格を下回ること。これが実現できれば、単層CNTは間違いなくこれからの産業の基幹材料となるだろう。

*: カーボンナノチューブキャパシタ開発プロジェクト(2006~2010年) [参照元へ戻る]

ナノチューブ実用化研究センター

研究センター長

畠 賢治

Hata Kenji

産総研

材料・化学領域

ナノチューブ実用化研究センター

- 〒305-8565 茨城県つくば市東1-1-1 つくば中央第5