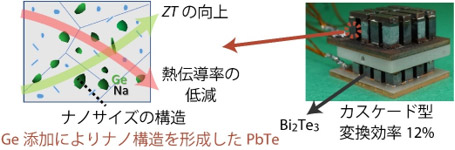

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)省エネルギー研究部門【研究部門長 竹村 文男】熱電変換グループ 太田 道広 研究グループ付、ジュド プリヤンカ 研究員、山本 淳 研究グループ長は、テルル化鉛(PbTe)熱電変換材料の焼結体にゲルマニウム(Ge)を添加し、ナノメートルサイズの構造(ナノ構造)を形成して、熱電性能指数ZTを非常に高い値である1.9まで向上させた。さらに、このナノ構造を形成した熱電変換材料を用い、カスケード型熱電変換モジュールを試作して、ナノ構造のないPbTeを用いた場合には7.5 %程度に留まっていた変換効率を12 %まで向上させた。

今回、米国ノースウェスタン大学のカナツィディス メルクーリ 教授(兼)米国アルゴンヌ国立研究所 主任研究員と共に、PbTe熱電変換材料にGeを添加し、溶融・凝固プロセスを調整することでナノ構造を形成することに成功して、高いZTを実現した。さらに熱電変換材料と電極との間に、熱的・電気的に良好な接合をもたらす拡散防止層を開発するなどして、優れた材料性能を反映した高い変換効率でのカスケード型熱電変換モジュールの動作を確認した。ナノ構造形成による材料性能向上の実証や、さまざまなモジュールの構成で高効率化を実現した一連の開発は、熱電変換による廃熱発電の用途の多様化に貢献するものである。

なお、この技術の詳細は、2018年5月21日(現地時間)にCell Pressの発行する学術論文誌Jouleに掲載される。

|

|

ナノ構造の形成により熱伝導率を大幅に低減させて、材料における熱電性能指数ZTとモジュールにおける変換効率の大幅向上を達成 |

一次エネルギーの多くは利用されておらず、未利用熱エネルギーとして廃棄されている。この未利用熱エネルギーの有効活用は、省エネルギーとCO2排出削減の重要な柱であり、特に、電力としての回収(廃熱発電)には高いニーズがある。そのため、熱エネルギーを電力に直接変換できる熱電変換技術には大きな期待が寄せられている。

熱電変換技術の開発では、ここ数年、材料の性能を示す指針である熱電性能指数(ZT)は向上してきたものの、電極形成技術などが必要なモジュール開発においては、大きな成果が上がっていない。モジュールでは高い変換効率が達成されていないために、これまで、熱電変換技術の応用分野は宇宙開発など一部の分野に限られていた。熱電変換技術を幅広い分野で応用するためには、モジュール化技術の大きな進展が求められている。

産総研では、材料からモジュールの開発、それらの評価技術まで、熱電変換に関わる幅広い研究開発を進めてきた。これまで、PbTe焼結体にマグネシウム(Mg)を添加してナノ構造を形成し、ZTをナノ構造が形成されていないときの値である1.0から1.8(550 ℃)まで向上させることに成功した。さらに、このナノ構造を形成した熱電変換材料を用い、セグメント型熱電変換モジュールを開発して、変換効率11 %(高温側600 ℃、低温側10 ℃)を達成した(2015年11月26日産総研プレス発表)。これらの成果を踏まえ、今回は新たなナノ構造の形成や、新たな高効率モジュールの開発を目指した。

なお、今回の材料開発は、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)の委託事業「未利用熱エネルギーの革新的活用技術研究開発」(平成27年度から平成30年度)による支援を受け、平成29年度は未利用熱エネルギー革新的活用技術研究組合事業の一環として実施した。モジュール開発は、経済産業省の委託事業「革新的なエネルギー技術の国際共同研究開発事業費」(平成27年度から平成30年度)による支援を受けた。

熱電変換材料において、熱エネルギーを電力へと効率的に変換するには、電流をよく流すためにその電気抵抗率は低い必要がある。さらに、温度差を利用して発電するので、温度差を維持するために、熱伝導率が低い必要もある。これまでの研究で、電流をよく流す一方で熱を流しにくいナノ構造の形成が、性能向上には有効であることが示されて、ZTは2.0に近づいてきた。今まで、PbTe熱電変換材料ではナノ構造の形成には、Mgなどのアルカリ土類金属を使うことが多かったが、アルカリ土類金属は空気中で不安定で取り扱いが困難であった。

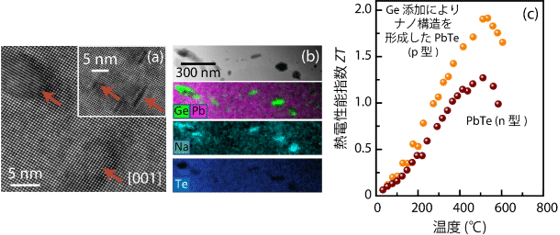

今回用いたp型のPbTeには、アクセプターとしてナトリウム(Na)を4 %添加してある。このp型PbTeに、アルカリ土類金属よりも空気中で安定なGeを0.7 %添加することで(化学組成はPb0.953Na0.040Ge0.007Te)、図1 (a)と(b)に示すように、5 nmから300 nm程度のナノ構造が形成されることを世界で初めて示した。図1 (b)は組成分布であり、このナノ構造には、GeとわずかなNaが含まれることを示す。すなわち、Geの添加がナノ構造の形成を誘起したと考えられる。このナノ構造は、アルカリ土類金属を用いて形成したナノ構造と同様に、電流は流すが熱は流しにくい性質を有するために、ZTは530 ℃で1.9という非常に高い値に達した(図1 (c))。

|

|

図1 (a) 今回開発したPbTe熱電変換材料中のナノ構造(図中の赤い矢印)、 (b) 各種元素(Ge、鉛(Pb)、Na、テルル(Te))の組成分析結果(ナノ構造は上図の黒い部分)、(c) 今回開発したPbTe熱電変換材料(p型)とn型素子に用いたPbTe熱電変換材料のZTの温度依存性 |

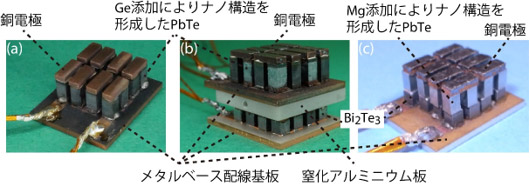

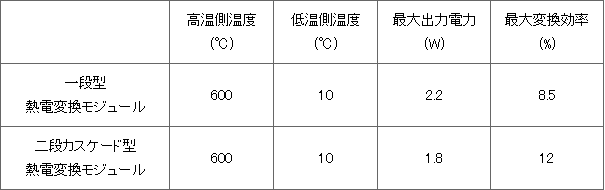

今回開発したナノ構造を形成したPbTe焼結体をp型の素子として用いて、一段型熱電変換モジュールを開発した(図2 (a))。ここで、これまでに開発したドナーとしてヨウ化鉛(PbI2)を添加したPbTe焼結体(化学組成はPbTe0.9964I0.0036)を、n型の素子として用いた。一つの素子のサイズは縦2.0 mm×横2.0 mm×高さ4.2 mmで、熱電変換モジュールは8個のpn素子対から構成される。なお、n型PbTeのZTの温度依存性は図1 (c)に示す通りで、510 ℃で最大値(1.3)に達する。p型素子とn型素子の拡散防止層には、それぞれ、鉄(Fe)、Feとコバルト(Co)を主成分とした材料を用いた。低温側を10 ℃に固定して、高温側を300 ℃から600 ℃まで変化させて、出力電力と変換効率を測定した。これらは温度差と共に増加し、高温側が600 ℃のときに、最大出力電力は2.2 W、最大変換効率は8.5 %に達した(表1)。有限要素法を用いて、p型とn型PbTe焼結体の熱電特性から、一段型熱電変換モジュールの性能をシミュレーションしたところ、最大変換効率は11 %となった。これよりも、実測の変換効率が低いのは、各種部材間の界面に電気抵抗や熱損失が存在しているためである。今後、これらを改善することで、8.5 %を超える変換効率を実現できる可能性がある。

今回開発した一段型熱電変換モジュールに用いたp型とn型PbTe焼結体は、どちらも300 ℃から650 ℃の温度範囲では高いZTを示すが、300 ℃以下ではZTが低くなる(図1 (c))。そこで、100 ℃程度の温度で高いZT(1.0程度)を示す一般的なテルル化ビスマス(Bi2Te3)系材料を用いて、8個のpn素子対から構成される熱電変換モジュールを作製した。素子サイズは縦2.0 mm×横2.0 mm×高さ2.0 mmである。このBi2Te3系熱電変換モジュールをPbTe熱電変換モジュールの低温側に配置して、二段カスケード型熱電変換モジュールを開発した(図2 (b))。ここで、変換効率を向上させるため、Bi2Te3系熱電変換モジュールの高温側温度が200 ℃になるように、両モジュールのサイズを有限要素法により求めた。二段カスケード型にしたことにより、低温での効率が改善され、高温側600 ℃、低温側10 ℃のときに、最大出力電力1.8 W、最大変換効率12 %に達した(表1)。最大出力電力が一段型モジュールより小さいのは、素子全体の長さが長くなり、電気抵抗が増加したためなどである。今後、用途に応じて最大出力電力などが最適になるように、モジュールを設計する必要がある。

前に開発したセグメント型熱電変換モジュール(図2 (c))では、PbTe素子とBi2Te3系素子を直接接合するため、カスケード型よりも小型化できる。一方で、熱的・電気的特性の異なる熱電変換材料または素子を直接接合しなければならないために、設計が難しい。今回開発した二段カスケード型熱電変換モジュールでは、部材が多くなってサイズは大きくなるが、低温側と高温側の熱電変換モジュールを個別に設計・開発できるといった利点がある。廃熱発電では、自動車廃熱や工場廃熱などさまざまな廃熱源が対象となるために、対象に応じてカスケード型とセグメント型のそれぞれの利点を活かせるシステムを設計する必要がある。今回、カスケード型でも高い変換効率を実証できたことで、熱電変換システムの設計の自由度が増し、多様な廃熱源に熱電変換技術を適用できるようになる。

|

|

図2 (a) Ge添加によりナノ構造を形成したPbTeを用いた一段型熱電変換モジュール、(b) Bi2Te3モジュールと組み合わせて構成したカスケード熱電変換型モジュール、(c) セグメント型熱電変換型モジュール |

|

表1 一段型と二段カスケード型熱電変換モジュールの最大出力電力と最大変換効率 |

|

我々は、ナノ構造を形成したPbTeを用いて、さまざまな熱電変換モジュールの構成で、実用化に資する10 %を超える高い変換効率を実現した。更なる高効率化は目指す一方で、長期安定性などの検討や実証実験を進めていく。PbTeを用いたモジュールは、高い変換効率を要求される分野での使用に適している。さらに、将来の市場拡大を見据え、使用が制限されているPbを銅(Cu)などで置き換える元素代替の研究も進めている(2013年2月15日産総研主な研究成果、2014年10月6日産総研プレス発表)。これらの成果を融合することで、熱電変換技術を用いた未利用熱エネルギーの電力活用への道を開いて省エネルギーとCO2排出削減に貢献する。