国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)物理計測標準研究部門【研究部門長 中村 安宏】応用電気標準研究グループ 天谷 康孝 主任研究員、藤木 弘之 計量標準総合センター【総合センター長 臼田 孝】研究戦略部 部付と、株式会社 豊島製作所【代表取締役社長 木本 健太郎】(以下「豊島製作所」という)、株式会社Eサーモジェンテック【代表取締役 南部 修太郎】(以下「Eサーモジェンテック」という)は共同で、量産性に優れた、87 mW/cm2の高出力フレキシブル熱電モジュールを開発した。

熱エネルギーを電気エネルギーに変換する熱電モジュールを用いて、身の回りの廃熱(未利用熱)を、活用する発電が期待されているが、セラミックス基板に熱電材料を実装した従来の平面型熱電モジュールは、基板が固くて曲がらないため、排熱源の多くを占める配管などの熱が効率よく伝わらず、モジュールの熱回収効率が低いという課題があった。そこで三者は、曲面にも設置できるよう、フレキシブル基板と、以前から電子冷却用の素子として広く利用されている熱電材料であるビスマス・テルル材を用い、平面型に比べ熱回収効率に優れたフレキシブル熱電モジュールの開発を進めてきた。

今回、ビスマス・テルル材に遷移金属をドーピングした熱電素子を用いて、発電性能を従来の1.5倍に向上させ、この熱電材料を極薄のフレキシブル基板に実装したフレキシブル熱電モジュールは、湾曲した熱源に対し、温度差70 ℃で発電出力87 mW/cm2と高い発電性能を示した。さらに、その材料を以前よりも安価に大量生産できるビスマス・テルルのインゴット製造プロセスを確立した。これにより、工場プラントの温水・ガス配管など曲面状の熱源を利用できるようになるため、廃熱を活用した発電の拡大が期待される。

なお、この成果は、2018年1月24日に彩の国ビジネスアリーナ2018において発表される。

|

|

今回開発した高出力フレキシブル熱電モジュール |

近い将来、IoTが普及する際には、無線センサーがさまざまな場所に配置されると想定されており、その電源として、身の回りの廃熱(未利用熱)を活用することが考えられている。熱電モジュールは、熱エネルギーを電気エネルギーに変換できる熱電素子を複数、電気的に直列接続したもので、廃熱を電力に変換できる。そのため、熱電モジュールは、無線センサーなどの電源や省エネ用自立電源として期待され、さまざまな実証研究が進められている。

一方、未利用熱のうち300 ℃以下の低温域の未利用熱は膨大で、産業分野だけでも日本の年間総発電量を上回ると言われ、その利用が求められている。例えば、温水・ガス配管などの曲面の未利用熱を熱電変換できれば、工場プラントなどの配管の温度や圧力などを測定するセンサーの電源とできるため維持・管理が容易となる。また、大量の廃熱から電力を回収できれば省エネにも貢献できる。しかし、従来の平面型熱電モジュールは、セラミック基板が固くて曲がらないため、未利用熱源の多くを占める配管などの熱が効率よくモジュールに伝わらないことから、モジュールの熱回収効率が悪く、モジュールも高コストという課題があった。

産総研では、これまで電圧、抵抗などの電気量の精密測定技術を開発し、国家計量標準として確立するとともに、それらの開発で培った精密計測技術を活用して、熱電材料のゼーベック係数の絶対測定(2017年11月22日産総研プレス発表)など熱電材料や熱電モジュールの測定技術を開発している。一方、豊島製作所は、薄膜材料、電池材料など機能性電子材料の開発・製造を行っており、熱電材料の開発・製造に高い技術力を持っている。Eサーモジェンテックは、半導体実装技術を利用して独自の熱電モジュールの開発を行っており、熱電材料のモジュール化に高い技術力を持っている。今回、三者は、IoT時代に必要な無線センサーの電源用に、湾曲可能な構造で、曲面の熱源にも使用できる高出力フレキシブル熱電モジュールの開発に取り組んだ。

なお、今回の開発は、埼玉県先端産業創造プロジェクト「未利用熱発電のための高耐久型熱電発電モジュールの開発」(平成28~30年度)による支援を受けて行った。

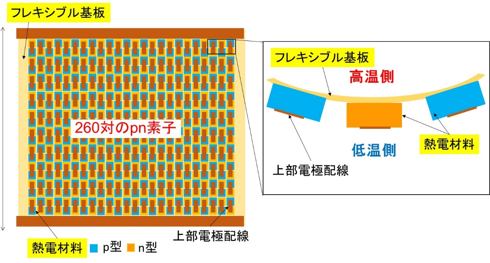

今回、熱電材料であるn型ビスマス・テルル材に遷移金属をドーピングすると、ゼーベック係数が増大することを見いだした。これにより、熱電材料の発電量の指標となる出力因子が従来の1.5倍に向上した。このn型ビスマス・テルル材と、p型ビスマス・テルル材のインゴットをウエハー形状にスライスし、その上に電極を形成して、切断加工により、ビスマス・テルル材のチップを作製した。これらのチップをフレキシブル基板上に高密度に実装し、260対のpn素子からなるフレキシブル熱電モジュールを開発した(図1)。さらに、緻密で均質な焼結体を量産加工できる熱間等方加圧法を用いて、遷移金属をドーピングしたn型ビスマス・テルル材のインゴットを大量生産できる技術を確立した。この熱電モジュールの外径寸法は、フレキシブル基板まで含め、約64 mm×64 mm×1 mm、重量は約9 gであった。配管などに装着する際には、防水絶縁シートなどで熱電モジュールを封止して使用する。

|

|

図1 今回開発したフレキシブル熱電モジュールの平面(左)と断面(右)の模式図 |

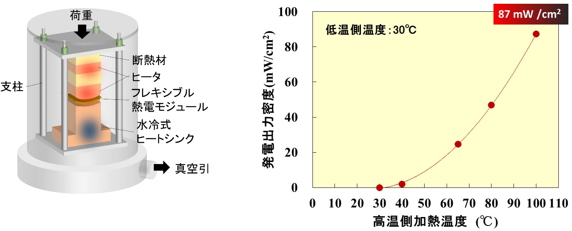

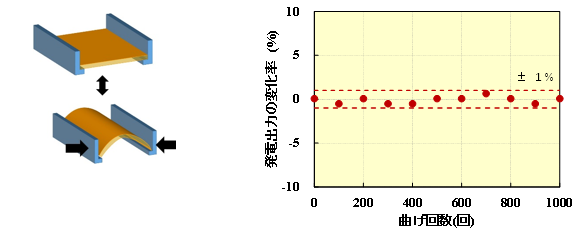

産総研で開発したフレキシブル熱電モジュール評価装置(図2(a)左)を用いて、真空中で低温側温度30 ℃とし、高温側を100 ℃まで加熱して、最大70 ℃の温度差での発電性能を測定した。温度差が70 ℃のときの開放起電力は約5.3 V、内部直流抵抗は2.7 Ω、最大発電出力は87 mW/cm2 となった(図2(a))。さらに、曲げ半径50 mmで、1000回の曲げ試験を繰り返しても、発電出力の変化は1 %以下と劣化がなく、安定な発電性能を示すことが実証できた。(図2(b))

これにより、工場プラントの温水・ガス配管などの曲面状熱源(廃熱)を活用した発電などの用途拡大が期待される。

|

|

(a)フレキシブル熱電モジュール評価装置(左)と高温側の加熱温度に対する発電出力の依存性(右) |

|

|

(b)発電出力と曲げ回数との関係 |

|

図2 今回開発したフレキシブル熱電モジュールの評価結果 |

産総研、豊島製作所、Eサーモジェンテックは、今後、今回開発したフレキシブル熱電モジュールの長期信頼性の実証、熱電材料の性能向上などの共同開発をさらに進める。また、今回のフレキシブル熱電モジュールに電源回路や放熱機構を統合した熱電発電システムの開発を進め、製品化を目指す。