独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)サステナブルマテリアル研究部門【研究部門長 中村 守】環境応答機能薄膜研究グループ 吉村 和記 研究グループ長は、新しい切り替え(スイッチング)方式による調光ミラーシートを開発した。

調光ミラーは透明な状態と鏡の状態をスイッチングでき、これを窓ガラスに用いると太陽光を効果的に遮って冷房負荷を大きく低減する省エネルギー型ガラスが実現できる。今回、開発した調光ミラーシートは、従来とは全く異なるガスクロミック方式でスイッチングを行う。従来のエレクトロクロミック方式の調光ガラスと比べて約20倍の高速なスイッチング速度で、可視から近赤外領域の光の反射を制御できる。これまでガスクロミック調光ミラーを実用化するための課題とされていた点が、今回の開発でほぼ解決できる。また、調光を行う薄膜の膜厚が10分の1程度であることから、製造コストの大幅な低減が期待できる。

この技術の詳細は、2013年1月30日~2月1日に東京都江東区の東京ビッグサイトで開催される「nano tech 2013 第12回 国際ナノテクノロジー総合展・技術会議」にて展示、発表される。

|

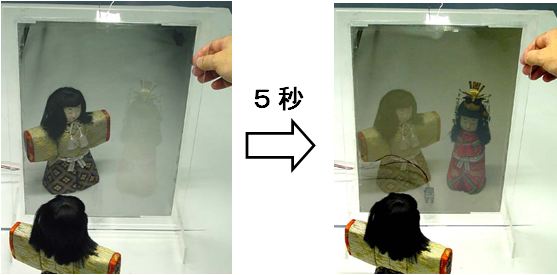

新方式の調光ミラーシートのスイッチングの様子

(37 cm×26 cm) |

家庭や職場でのエネルギー消費の中で、冷暖房の占める割合は約30 %に達するが、そのエネルギーに大きな影響を与える部材が窓であり、通常の窓ガラスでは可視光以外に熱も透過させて建物の断熱性を低下させている。そのため、窓の断熱性を高めるだけでも大きな省エネルギー効果があり、断熱性の高い複層ガラスやLow-eガラス(エコガラス)が普及してきている。断熱に加え、日差しを遮り、省エネルギー効果を高めるために、光や熱の出入りを制御できる窓ガラスが調光ガラスである。

調光ガラスの中でも、電気的に操作することができるエレクトロクロミックガラスが代表的で、酸化タングステン薄膜を調光層として用いた建物用エレクトロクロミックガラスが最近米国で製品化されたが、普及するためには、より低コストの調光ガラスが求められている。

また、従来のエレクトロクロミック調光ガラスはすべて光を吸収して調光を行うため、薄膜部分の温度が上昇し、それが室内に熱として再放射されるという欠点があった。反射による調光ができれば、より効率的に日射の遮蔽ができる。このような透明な状態と鏡の状態がスイッチングできる調光ミラーが期待されている。

産総研では、2001年から調光ミラー用薄膜材料の研究開発を行っている。実サイズの窓ガラスを実際の建物に設置し、通常の透明な複層窓ガラスに比べて30 %以上の冷房負荷低減効果があることを実証した。

エレクトロクロミック方式の調光ガラスは、構造が複雑でコストが非常に高くなってしまう。一方、ガスクロミック方式は、2層の薄膜だけで構成される簡単な構造であるため、低コストが期待されていた。また、スイッチング速度がサイズに影響されないという利点もあり、大型調光ガラスにはガスクロミック方式が適していると考えられているが、耐久性に問題があった。

産総研ではマグネシウム・イットリウム合金薄膜を用いて1万サイクル以上スイッチングできる調光ミラーを開発した(2012年9月20日 独立行政法人 新エネルギー・産業技術総合開発機構・産総研プレス発表)。しかし、スイッチングに水素ガスを用いるため安全性に対する懸念があり、産総研では、安全なガスクロミック方式の調光ミラーの研究開発に取り組んだ。

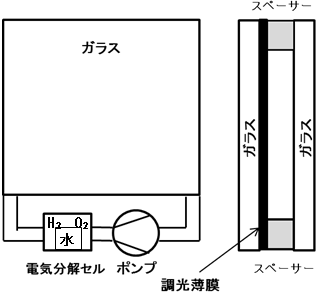

従来のガスクロミック方式の調光ガラスでは、2枚のガラスをスペーサーを用いて張り合わせ、その間の空間にガスを導入してスイッチングする(図1)。水を電気分解して発生した水素を導入すると、調光ミラー薄膜は水素化により、鏡状態から透明状態にスイッチングし、また、酸素を導入すると脱水素化により透明状態から鏡状態に戻る。

|

|

図1 従来のガスクロミック方式の調光ガラス |

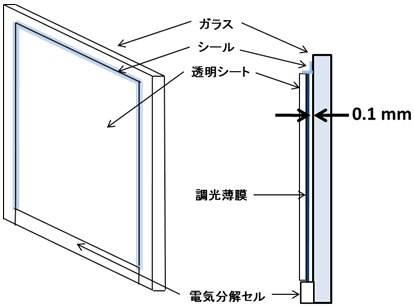

今回、スペーサーを用いずにガラスと透明シートを密着させても、平均の厚みが0.1 mm程度の隙間が形成され、この間隙にガスを導入することでガスクロミック方式のスイッチングが行えることを見いだした。しかし、この間隙は非常に小さいため、従来のように水素または酸素を含むガスを導入してもうまくスイッチングできない。そこで、ガスクロミック方式のスイッチング機構を詳しく調べ、このような微小な空間でも良好にスイッチングできる方式を新たに開発した(図2)。この新たなスイッチング方式により、いたる所でシートとガラスが局所的に接触しているにもかかわらず、従来のガスクロミック調光ガラスと同様のスイッチングが行える。

|

|

図2 新方式のガスクロミック調光ガラス |

これまでのガスクロミック方式の調光ガラスは、必ずペアガラスを用いなければならず、単板ガラスが用いられる自動車などには使用できなかった。今回開発した新ガスクロミック方式では、調光ミラー薄膜を透明シートに蒸着した調光シートの周囲をガラスに張り付けるだけで、調光ガラスとして使用できるため、自動車などでも使用できる。

また、1 m×1 mのガラスの場合、ガラス間の隙間が5 mmであれば容積は5 Lになり、スイッチングには大量のガスの置換が必要だった。これに対して新方式では、同面積のガラスのスイッチングに要するガスの容積は約100 ccと50分の1で済み、少量の水素でスイッチングできる。さらに、導入された少量の水素もすぐに調光薄膜に吸収されるため、隙間にはほとんど水素が含まれておらず、水素の漏えいなどの危険性がなくなった。

従来のエレクトロクロミック調光ガラスでは、透明導電膜を流れる電流でスイッチング速度が決まるため、サイズが大きくなるとスイッチング速度が遅くなる。現在、透明導電膜として一般に用いられているITOを用いた場合、メートルサイズのガラス全体のスイッチングには、最速でも10分程度かかる。これに対して、今回開発した新ガスクロミック方式の調光シートでは、メートルサイズのシート全体を30秒程度と約20倍のスイッチング速度で透明状態にできる。

さらに、ごく少量の水素でスイッチングできるので、水素発生源の水として、空気中の水(水蒸気)を使用できる。例えば、気温が30 ℃で湿度が50 %の場合、空気中の水蒸気濃度は2 %程度であるが、この水蒸気の電気分解で発生した少量の水素でスイッチングできる。従来は、水タンクから電気分解用の水を供給する必要があったが、新方式ではこれが不要になり、電気分解用の高分子膜に3 V程度の電圧をかけるだけで水蒸気から水素を発生させてスイッチングが行えるようになった。なお、非常に希薄な水素しか発生しないため、爆発などの危険性はない。

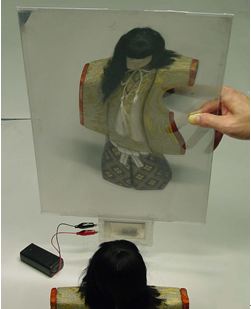

図3に、空気中の水分をスイッチングに用いる調光ミラーシートの写真を示す。このシートは、ガスクロミック方式でありながらガスや水が不要で、端子に3 Vの電池をつなぐだけでスイッチングでき、エレクトロクロミック方式の調光ガラスのように、扱いやすい。

調光ガラスや調光フィルムは、マグネトロンスパッタ法を用いて薄膜を蒸着している。この方法を用いて製造を行う場合、製品のコストを決める大きな要因の一つは薄膜部分の成膜速度で、速度が早い程低コストで製造できる。現在、製品化されているエレクトロクロミック調光ガラスは通常5層の薄膜からなり、全体の厚みは1 µm程度である。これに対して、今回開発した調光ミラーシートでは、薄膜部分は2層で、全体の厚みも100 nm以下と10分の1程度になっている。また、成膜速度の速い金属薄膜のみから成っているため今回開発した調光ミラーシートは、従来のエレクトロクロミック調光ガラスに比べて成膜時間が大きく短縮され、大幅なコスト低減が期待される。

|

図3 電池をつなぐだけで駆動できる調光ミラーシート

シートであるため、柔軟性をもち、ある程度曲げることができる |

今後、繰り返しスイッチングを行った場合の耐久性の評価を行う予定である。また、今回の開発により、これまではガスクロミック方式の調光ガラスは適用することができないとされていた分野、特に自動車や列車、飛行機のような小型の窓ガラスにも応用できるようになった。可視光透過率を70 %以上に向上させて、最も遮熱効果の大きい自動車のフロントガラスへの応用も目指す。また、大型シートへの成膜に関する研究を企業などと共同で進め、建物用の大型窓ガラスへの早い段階での応用を目指す。