独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)サステナブルマテリアル研究部門【研究部門長 中村 守】環境応答機能薄膜研究グループ【研究グループ長 吉村 和記】田嶌 一樹 主任研究員は、調光ミラーデバイスの低コスト化、大型化、低電圧駆動に繋がる新しい作製技術を開発した。

調光ミラーデバイスはエレクトロクロミズムの原理により、数ボルトの電圧をかけることで鏡状態と透明状態を切り替えられるデバイスである。今回開発した技術は、調光ミラー層やイオン貯蔵層など各種機能層を透明基材上に形成した後、それらの透明基材を接着性電解質で貼り合わせて調光ミラーデバイスを作製する技術である。1枚の透明基材上に順次、各種機能層を形成していく従来のデバイス作製法と比べて、生産性、低コスト化、安定性、大型化の点で優れている。また、本技術が開発されたことにより、調光ミラーデバイスの作製方法の選択性も広がったため、用途や適用範囲を飛躍的に拡大することができる。

この技術の詳細は、2012年2月15~17日に東京ビッグサイト(東京都江東区)で開催されるnano tech 2012(第11回 国際ナノテクノロジー総合展・技術会議)で発表される。

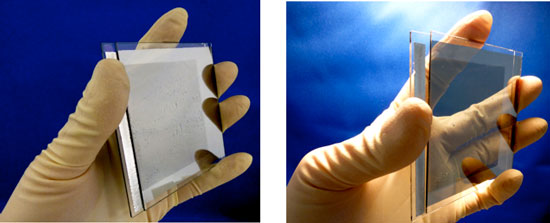

|

|

図1 開発した調光ミラーデバイスの外観の変化(左:鏡状態、右:透明状態) |

住宅・ビルや自動車・電車などの窓ガラスは外光取り入れの機能を果たしているが、夏季には太陽光に含まれる熱エネルギー(赤外線)も多く取り込んでしまうために、冷房負荷が増加する原因となっている。そのため、近年では複層ガラスなど断熱性の高い窓材の普及も促進されているが、さらなる省エネルギーのためには、季節、天候、時間など場面に応じて外光の取り入れ量を自由に調節できる機能が望まれる。そのような外光の取り入れ量を自由に調節できるガラスを調光ガラスといい、一部製品化されている。しかし、ガラス上にコーティングした薄膜が電気的な作用により着色することで余分な光を吸収して光の量をコントロールする原理のものが多く、そのため、光の吸収による温度上昇が生じ、結果として窓ガラスからの輻射熱が室内にも放出されてしまう欠点があった。一方、開発した「調光ミラー」は外光を吸収するのではなく外部へ反射させて光の量をコントロールするデバイスであるため温度が上昇しない。鏡状態と透明状態を切り替えることで太陽光を効果的に遮蔽できるので冷房負荷の大幅削減が期待できる。

産総研では、調光ミラー用の薄膜材料を調光ガラスに応用する研究開発に取り組んでいる。この動作原理には、希釈した水素ガスを用いて調光を行うガスクロミック方式、電気的に水素イオンを移動させて調光を行うエレクトロクロミック方式の2種類があり、これまでに、ガスクロミック方式については産総研オリジナルの調光ミラー用薄膜材料を発見し(2010年8月4日産総研プレス発表)、エレクトロクロミック方式については全固体化した調光ミラーフィルムの作製に成功している(2007年11月21日産総研プレス発表)。しかし、エレクトロクロミック方式の調光ミラーは多層膜構造であるため、用途に応じて大型化するためには、生産性や低コスト化の観点からはプロセス時間の削減、調光性能の安定化の観点からは面内の優れた水素イオン伝導性の担保が必要であり、これらを改良するための研究開発に取り組んできた。

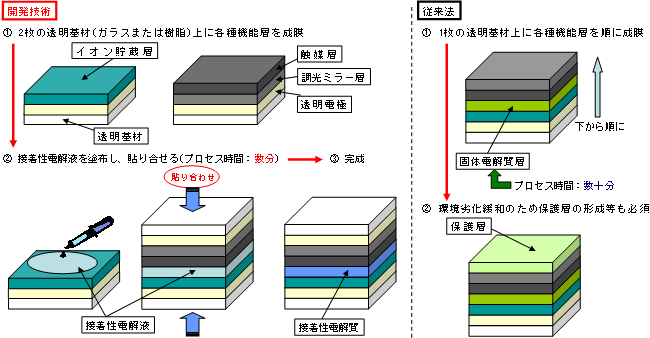

今回開発した技術は、各種機能層を形成した透明基材を、接着性電解質を用いて貼り合わせることで調光ミラーデバイスを作製するものであり、接着性電解質は基材を貼り合わせる接着剤と、優れた水素イオン伝導性を示す電解質の2つの役割を担っている。従来の1枚の透明基材上にマグネトロンスパッタ法を用いて順に各種機能層を形成していく方法と比較して、プロセス時間を大幅に削減できる。例えば、従来法では真空プロセスであるため真空状態を安定化させる時間なども必要であり、特に酸化物である固体電解質層の形成には反応性マグネトロンスパッタ法を用いるため数十分以上のプロセス時間がかかる。さらに、機能層が大気中に露出しているため環境劣化緩和のために保護層の形成なども必要となる。それに対して、今回の技術では、接着性電解質を塗布法により数分で形成し、基材を貼り合わせることで簡便にデバイスが作製できる(図2)。また、従来の電解液は液体であるため、その漏出防止のための封止構造が必須であったが、本技術を用いれば、電解液自体が大気中、室温で固化接着し接着性電解質として機能することでデバイスのパッケージングもできるため封止構造は不要であり、高い性能安定性も期待できる。

|

|

図2 調光ミラーデバイス作製技術の比較イメージ図 |

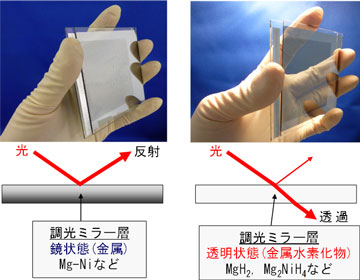

今回開発した調光ミラーデバイスの代表的な構造は、透明基材/透明電極/調光ミラー層(金属)/触媒層(金属)/接着性電解質/イオン貯蔵層(酸化物)/透明電極/透明基材となる。作製直後のデバイスはイオン貯蔵層中に水素イオンを蓄えており、印加する電圧の極性(プラス、マイナス)に応じて水素イオンが移動することで状態が変化する。調光ミラー層に向かって水素イオンが移動するように電圧をかけると、調光ミラー層と移動してきた水素イオンが反応して、金属水素化物に変化する(図3右)。金属水素化物は透明なので、デバイスは鏡状態から透明状態へと変化する。この変化は可逆変化であるため極性を反転させて電圧をかけると、調光ミラー層中の金属水素化物から水素イオンが脱離し、調光ミラー層は元の金属に戻って鏡状態となる(図3左)。このようにして、デバイスに電圧をかけて鏡状態と透明状態を切り替えることができ、この切り替えによって光の透過量や反射量を自由にコントロールすることが可能である。

|

|

図3 調光ミラーデバイスの切り替えイメージ図(左:鏡状態、右:透明状態) |

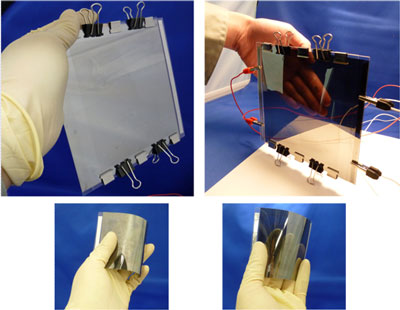

図4に各種基材を用いて作製した調光ミラーデバイスの外観写真を示す。今回開発した技術は、室温で調光ミラーデバイスを作製できるため熱に弱い樹脂材料を基材として用いることもでき、ガラスとポリエチレンナフタレート(PEN)、PENとポリエチレンテレフタレート(PET)など異種材料同士の接着も可能である。また、大型の調光ミラーデバイスも簡便に作製できる(例えば、図4に示した150 mmサイズは従来法によるデバイスの25倍の大きさである)。従来法ではデバイスが大面積になると切り替え速度が遅くなることもあったが、本技術で用いた接着性電解質は優れた水素イオン伝導性を示し、円滑な水素イオンの授受が可能なので大型化しても切り替え速度の低下はみられない。さらに、従来法によるデバイスでは通常±5 Vの駆動電圧を必要としていたが、今回の技術によって作製したデバイスでは接着性電解質の上記特性などにより±1 V程度の低電圧での駆動が可能となった。

|

|

図4 各種基材を用いた調光ミラーデバイスの外観写真

(上左:ガラス+PEN(鏡状態)基板サイズ150 mm、上右:ガラス+PEN(透明状態)基板サイズ150 mm、下左:PEN+PET(鏡状態)基板サイズ80 mm、下右:PEN+PET(透明状態)基板サイズ80 mm) |

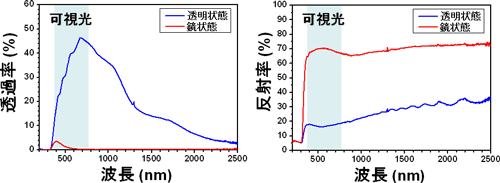

開発した調光ミラーデバイスの光学スペクトル変化の例を図5に示す。鏡状態(赤線)ではほとんど光を通さないことがわかる。なお、最大透過率、最大反射率、切り替えに伴う変化幅は、デバイスを構成する機能性薄膜の構造制御により自由に調節できる。

|

図5 開発した調光ミラーデバイスの光学スペクトル変化

(基材:ガラス、左:透過スペクトル変化、右:反射スペクトル変化) |

今回、新たに調光ミラーデバイスの作製方法として塗布法を用いて貼り合わせる技術を開発したことにより、従来のマグネトロンスパッタ法を用いた技術と、調光ミラーデバイスの用途やサイズなどに応じて選択できるようになった。特に塗布法は工業的な印刷技術の適用も可能であるため、デバイスの大量生産や大型化のための基本技術に繋がると期待できる。

調光ミラーデバイスは電気のみで駆動するため、住宅・ビル、自動車・電車などの省エネルギー用窓だけでなく、電子・光学デバイスや玩具、既存製品への付加技術など幅広い応用が期待できる。今後は、想定される応用に対してさまざまな仕様に対応できるよう、さらなる柔軟な作製技術の開発を目指す。また、高耐久性化や光学特性可変能の選択性付与など多様な調光性能の発現にも取り組む予定である。