独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)環境化学技術研究部門【研究部門長 柳下 宏】精密有機反応制御第3グループ 今 喜裕 研究員、精密有機反応制御グループ 清水 政男 主任研究員、企画本部 佐藤 一彦 総括企画主幹らは、昭和電工株式会社【代表取締役 市川 秀夫】(以下「昭和電工」という)と共同で、過酸化水素を利用した酸化技術によって、封止材用途に有利な、塩素を使わないエポキシ樹脂原料の高効率な合成法を開発した。過酸化水素は酸化反応後の副生成物が水だけであり、クリーンな酸化剤として知られている。過酸化水素の反応性は低いが、今回、最適な触媒を開発することにより、エポキシ樹脂原料を高効率、高純度で製造することができた。

今回開発した塩素を使わずに封止材を製造する技術は、近年エレクトロニクス分野において進められている基板配線の金メッキワイヤーから銅ワイヤーへの変換に対応した新しい技術である。現行のエポキシ樹脂では、製造時に混入する塩素系化合物が銅ワイヤーを腐食するため、封止材の長期信頼性を損ねる。一方、今回開発したエポキシ樹脂は、塩素系化合物による腐食の心配がないため、高い長期信頼性をもつことが期待される。現在、昭和電工では2014年以降の実用化を目指し、エポキシ樹脂の製造プロセスの確立を進めている。

|

|

今回開発したエポキシ化合物(左)とその粉末から作成したIC封止材(右) |

半導体封止材は、さまざまなエレクトロニクス材料の表面を保護し、性能の劣化を防ぐため、現代産業に必須の機能性化学品の一つである。近年、製造コストを削減するため、基板配線についてはこれまで使用されてきた金メッキワイヤーから銅ワイヤーへの変換が急ピッチで進んでいる。しかし、銅ワイヤーは金メッキワイヤーに比べて酸などにより腐食されやすい特徴をもつ。従来の製造法では、塩素系化合物の混入が避けられず、塩素系化合物が封止材中に残存して銅ワイヤーを腐食するため、これまでの封止材では基板の長期信頼性が十分ではなかった。そのため、現在、電子機器の長期信頼性向上を目指して、塩素系化合物の混入が少ない半導体封止材の開発が活発に進められている。

これまでに産総研と昭和電工は共同で、独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)(平成16~18年度)の委託事業「有害化学物質リスク削減基盤技術開発プロジェクト/非フェノール系レジストの研究開発」において、過酸化水素を酸化剤に用い、塩素を使わない脂環式エポキシ化合物の製造法を開発した。このプロジェクトで開発された超長寿命レジストは長期間にわたり絶縁信頼性を示し、液晶の画像制御基板部品などの用途の製品として昭和電工から上市されている(2006年10月30日 産総研プレス発表)。

産総研と昭和電工は、これまで産総研が蓄積してきた触媒技術をベースに、レジストに留まらず種々の電子材料に対応する有用な技術として、エポキシ化技術の開発を推進した。その過程で封止材用途として適用可能なグリシジルエーテルのエポキシ化技術を共同開発することに成功した。特に今回、最適な触媒を開発することにより、エポキシ樹脂原料を高効率、高純度で製造することが可能となった。

本研究開発は、経済産業省(平成20年度)および独立行政法人新エネルギー・産業技術総合開発機構(NEDO)(平成21~23年度)の委託事業「グリーン・サステイナブルケミカルプロセス基盤技術開発/革新的酸化プロセス基盤技術開発プロジェクト」の一部として行ったものである。

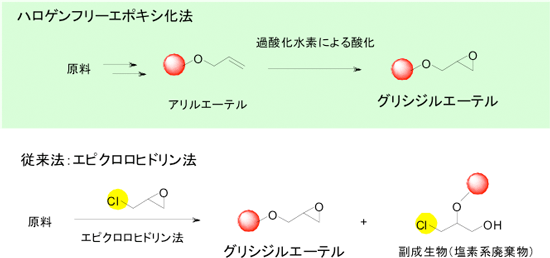

封止材の原料であるエポキシ樹脂は、これまでエピクロロヒドリンによる高効率エポキシ化反応を用いて製造されてきた。しかし、エポキシ樹脂中への塩素系化合物の混入を避けられないため、銅配線が腐食し、絶縁樹脂中に銅が析出する原因となる。一方、過酸化水素を使用した酸化技術によるエポキシ化反応は副生成物が水だけなので、クリーンで塩素系化合物を使わないエポキシ樹脂の製造法として期待されている。しかし、過酸化水素の酸化力は弱いため、酸化力を飛躍的に高める効果的な触媒の開発が必須である。

今回、半導体封止材用のエポキシ樹脂として、グリシジルエーテル系化合物の製造方法を開発した。グリシジルエーテルはエポキシドと炭素-酸素-炭素からなる構造(エーテル結合)をもつ化合物で、加工性に加えて耐候性、耐熱性、絶縁特性に優れ、半導体封止材に最適なエポキシ樹脂とされている。しかし、この化合物は脂環式エポキシ化合物に比べ、エポキシ化が格段に難しく、触媒の精密な調整が必要である。

今回開発した技術では、原料からアリルエーテルを合成し、過酸化水素による酸化反応によってエポキシ化し、グリシジルエーテルを製造する。この合成工程により、塩素系化合物をはじめとするハロゲンを使わずにグリシジルエーテルを製造できる(ハロゲンフリーエポキシ化)。触媒にはタングステン錯体-リン系添加剤の組み合わせを基本に、アミン系添加剤を組み合わせたものを用いた。この触媒により、副生成物が水だけの環境低負荷なグリシジルエーテル製造法が実現した。さらに、反応のスケールアップ、コストの削減、触媒量の低減を行うことで製造プロセスを現実的なものにし、工業的な製造規模においてもその実証を済ませた。現在、サンプルの評価をユーザー企業と共に行っているが、硬化後のエポキシ樹脂から塩素イオンがほとんど抽出されないうえ、成型性にも問題はなく、絶縁信頼性が向上した、などの高評価が得られている。

|

|

図 ハロゲンを使わないエポキシ樹脂の合成戦略 |

今後、触媒技術をさらに改良し、反応のスケールアップと製造工程における触媒量の低減を目指す。産総研では開発した触媒技術の高度化を進め、封止材全般に適用できるよう、過酸化水素による酸化反応がより難しい素材に対する触媒の開発を開始する。昭和電工ではさらに評価試験および製造プロセスの改良を進め、他の用途への展開と併せ2014年の実用化を目指す。