独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)環境化学技術研究部門【研究部門長 柳下 宏】精密有機反応制御第3グループ 今 喜裕 研究員および企画本部 佐藤 一彦 総括企画主幹らは、荒川化学工業株式会社【代表取締役 末村 長弘】(以下「荒川化学」という)と共同で、過酸化水素を利用した酸化技術によって、松やに成分であるテルペンから、高効率にテルペンオキシドを製造する新しい製造法を開発した。今回用いた過酸化水素は酸化反応後の副生物が水だけであり、クリーンな酸化剤として知られている。また、有機溶剤を使用しないため、今回開発した製造法は安全で環境負荷の少ない製造法といえる。

テルペンオキシドは不安定なため、これまで選択的に合成することが難しかったが、過酸化水素による酸化反応の触媒を新たに開発したこととテルペンオキシドの分解を防ぐ添加剤を発見したことが突破口となって、クリーンかつ簡便な製造法の確立に至った。生成したテルペンオキシドは、高性能な電子材料の原料としての用途が期待される。現在、荒川化学で年産数トンスケールでの製造工程の確立を進めており、事業化を検討中である。

今回開発した触媒の詳細は、2012年6月12~13日に東京都千代田区で開催される第1回 JACI/GSCシンポジウムにて発表する。

|

|

環境にやさしいテルペンのエポキシ化法 |

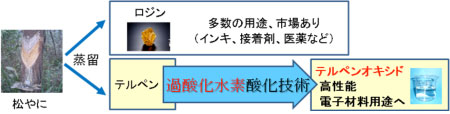

最近、化学産業では環境にやさしい化学品の製造法が注目されている。特に、松やになど石油以外の原料から機能性化学品を製造する技術が期待されている。松やには、蒸留すると低沸点成分のテルペンと高沸点成分のロジンに分けられる。ロジンはインキ用樹脂や粘着付与剤など、さまざまな用途に使われている。一方、テルペンは石油に比べて取扱量が少ないが、石油と異なって複雑な環状の構造を持っており、将来の高性能電子材料原料として期待されている。しかし、機能化・高付加価値化させた製品は少なかった。これまでテルペンオキシドの開発が進まなかった理由として、テルペンオキシドを安定的かつ高効率に製造する技術がなかったことが挙げられる。従来、実用的な製造技術としては過酢酸法が主流であった。しかし、過酢酸法は爆発性が高く、反応後に酢酸が排出され、かつ環境に負荷のかかる有機溶媒を大量に使用するという問題があり、過酢酸以外の酸化剤を用いる安全で低環境負荷の製造技術が求められていた。

産総研は、種々の電子材料原料製造時に排出される廃棄物を極小化するプロセスの開発を目指している。特に主要な反応様式の一つである酸化技術に関しては、過酸化水素を酸化剤に用いるプロセスを開発してきた。過酸化水素は反応後の副生物が水だけであり、クリーンな酸化剤として知られている。今回、さらに、ハロゲンを含む化合物を一切使わず、さらに有機溶媒も不要なプロセスとしてクリーンな過酸化水素酸化技術を確立した。

荒川化学は、松やにの入手から化学製品製造までを一貫して行うメーカーであり、ロジンケミカル技術を用いた世界的な市場規模をもつ。テルペンに関しても入手から蒸留、保存の取り扱いまでのノウハウをもっている。

今回、両者の技術を組み合わせて、過酸化水素を利用した酸化技術によって、テルペンから高効率にテルペンオキシドを製造する新しい製造法を開発した。

なお、本研究開発は、経済産業省(平成20年度)および独立行政法人新エネルギー・産業技術総合開発機構(NEDO)(平成21~23年度)の委託事業「グリーン・サスティナブルケミカルプロセス基盤技術開発/革新的酸化プロセス基盤技術開発プロジェクト」(プロジェクトリーダー 島田 広道)の一部として行ったものである。

今回の技術は加水分解しやすい化合物に対し、室温でも高い反応性を示す新規触媒とエポキシドを保護する添加剤とを組み合わせる方法を考案したことがキーポイントとなった。この技術を用いることで、松やにを蒸留して得られるテルペンから加水分解性の高いテルペンオキシドが高効率に得られる。

テルペンの主成分であるα‐ピネンを過酸化水素酸化技術によりエポキシ化する方法はこれまで多数報告されている。しかし反応効率を高めるために、高価なレニウムを触媒に用いたり、有機溶媒を大量に使用するなど、コスト面や環境負荷の観点から問題があった。α‐ピネンは、酸化(エポキシ化)されて生成するα-ピネンオキシドが、テルペンオキシドの中でも極めて加水分解しやすいため、エポキシ化が極めて難しいテルペンの一つである。α‐ピネンの実用的なエポキシ化法を実現するためには触媒に安価なタングステンを用い、有機溶媒を使用せず高効率にα‐ピネンオキシドを製造できる新たな製造法を開発しなければならない。ところが、一般に有機溶媒がない状態でα‐ピネンを過酸化水素によって酸化すると、共存する酸性の水によって、生成したα‐ピネンオキシドが加水分解してしまう(α‐ピネンオキシドの収率0%、選択率0%)。このため、過酸化水素を用いる高効率なα‐ピネンのエポキシ化法の技術開発は停滞を余儀なくされていた。

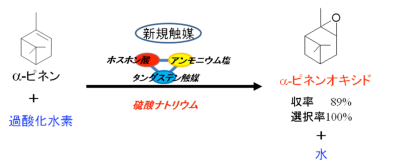

今回、産総研はα‐ピネンオキシドを加水分解から保護する添加剤を開発し、新たに開発した三元系触媒と組み合わせることでα‐ピネンオキシドの高効率製造技術を確立した。三元系触媒については、さまざまな組み合わせを検討し、タングステン酸ナトリウム・メチルトリオクチルアンモニウム硫酸水素塩・フェニルホスホン酸の組み合わせからなる触媒が最適とわかった。また、添加剤としては硫酸ナトリウムが最適であった。この技術によって室温で速やかにエポキシ化反応が進行し、α‐ピネンオキシドが収率89%、選択率100%と極めて高効率に得られた。図1に今回開発したα‐ピネンのエポキシ化法の概略を示す。

|

|

図1 今回開発した過酸化水素を用いるα‐ピネンのエポキシ化反応 |

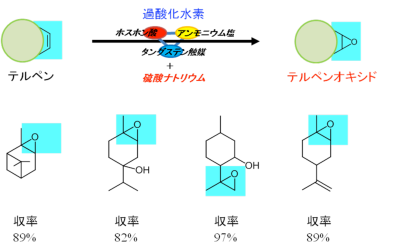

新たに開発した触媒と添加剤を組み合わせた技術はα‐ピネンだけではなく種々のテルペンのエポキシ化反応にも有効で、それぞれのテルペンに対応するテルペンオキシドを高効率かつ高選択的に合成することができる。しかも生成したテルペンオキシドは加水分解せずエポキシ構造を保持したままの生成物として取り出せる。この技術の開発により簡便にテルペンオキシドのラインナップを製造することができる。図2にこの技術による種々のテルペンのエポキシ化反応の結果を示す。

|

|

図2 種々のテルペンのエポキシ化反応の結果 |

今後、触媒技術をさらに改良し、反応に伴う発熱や加水分解機構のさらなる検討と装置の改良を行う。荒川化学では1品種あたり年産数トンスケールの製造工程を確立し、事業化することを検討している。また、産総研では開発した触媒技術をベースにテルペンだけでなく加水分解を受けやすいあらゆる有機化合物に適用できるレベルの触媒開発を開始する。