独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】印刷エレクトロニクスデバイスチーム【研究チーム長 高田 徳幸】 吉田 学 主任研究員は、太陽ホールディングス株式会社【代表取締役社長 佐藤 英志】(以下「太陽ホールディングス」という)と共同で、フレキシブル基材上にアルミニウムや銅のUHF-RFIDアンテナを印刷形成する技術を開発した。

産総研で開発した加圧焼成技術に用いるアルミニウムペーストや銅ペーストを太陽ホールディングスが開発した。これらの加圧焼成用金属ペーストを用いて印刷した金属パターンに、加圧焼成処理を適応することにより、パターン表面を大気中で導電化することができる。この技術は簡便に現行の印刷プロセスに導入することができ、プリンテッドエレクトロニクスデバイス普及への貢献が期待される。

この技術の詳細は、2012年2月15~17日に東京都江東区の東京ビッグサイトで開催される第11回 国際ナノテクノロジー総合展・技術会議(nano tech 2012)で展示する。

|

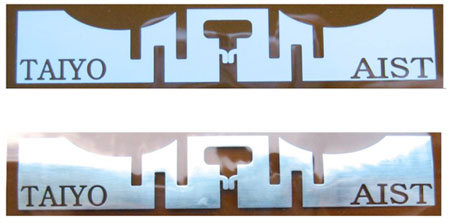

開発したアルミニウムペーストを用いてスクリーン印刷したUHF-RFIDアンテナパターン(上)と加圧焼成処理によって導電化したアンテナパターン(下)

加圧焼成処理後のパターンでは金属光沢が発現する |

食品などの安全性に対する意識の向上から、商品の産地情報、品質情報などのトレーサビリティが重要視されている。現在、トレーサビリティが要求されるシステムの一端を担っているのは、無線により物体情報の認識・管理を行うRFIDタグである。RFIDタグは商品に貼り付けて用いられることが多いため、その製造コストは商品の販売価格に含まれる。そのため、低価格商品にまでRFIDタグを普及させるためには、タグ自体の製造コスト低減が求められている。

RFIDタグの製造コストは、大きくプロセスコストと材料コストに分けられる。現行のRFIDタグのアンテナ作製プロセスにおいては、真空蒸着やエッチングが用いられており、プロセスコスト増加の要因となっている。コスト低減を目指し、現行のアルミニウムや銅の真空蒸着やエッチングプロセスから、より省資源・省エネルギーな印刷プロセスへの転換が図られている。しかし、印刷プロセスで使われている現行の導電性ペーストは高価な銀を主体とするため、材料コストを増加させてしまう問題があった。

これまでに、産総研はフレキシブルフィルム(PET、ポリイミド、紙など)の上に安価なアルミニウムや銅の導電性パターンを印刷によって形成させるための加圧焼成技術を研究開発してきたが、今回、この加圧焼成技術を、太陽ホールディングスの開発したアルミニウムペーストや銅ペーストに適用することで、製造コストや材料コストを大幅に低減し、フレキシブルフィルム上にアルミニウムや銅の高品質なUHF-RFIDアンテナパターンを形成できた。UHF帯のRFIDタグは送受信器と数メートル離れていても送受信可能であり、高速・大量に商品情報を授受・処理することが可能である。

なお、本研究開発の一部は、独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)の産業技術研究助成事業「フレキシブル実装のための金属インク直描パターン非熱的焼結技術の開発」の支援を受けて実施した。

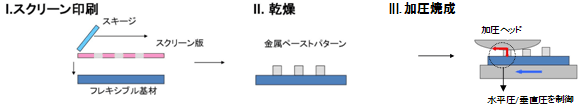

図1にUHF-RFIDアンテナパターンを作製する手順を示す。最初にUHF-RFIDアンテナパターンのスクリーン版を用いて金属ペーストを印刷し、それらの金属ペーストパターンを乾燥炉などで乾燥させる。その後、金属ペーストパターンの表面を、加圧ヘッドを用いて圧力を加えながら焼成(加圧焼成)して導電化する。加圧ヘッドは金属ペーストパターンに対し鉛直方向と水平方向に圧力をかけるように制御されている。加圧焼成プロセスの際には、金属ペースト中の金属粒子が塑性変形して粒子表面の金属酸化膜が破壊され、このときに金属粒子間に金属接合が形成される。一般的には、アルミニウムや銅の粒子は表面が酸化されており粒子間で金属接合を形成することが困難であるが、今回、加圧焼成技術によってこの問題を克服した。

|

|

図1 印刷によるUHF-RFIDアンテナパターン作製プロセス |

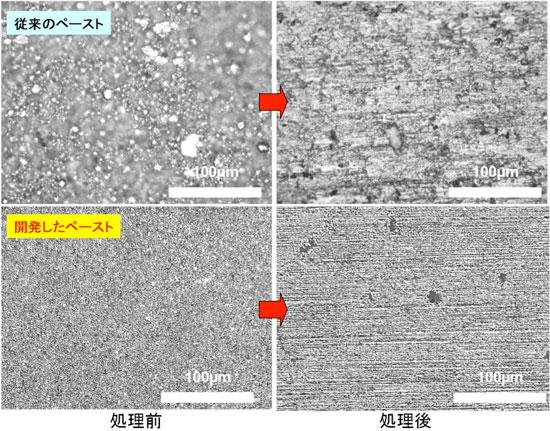

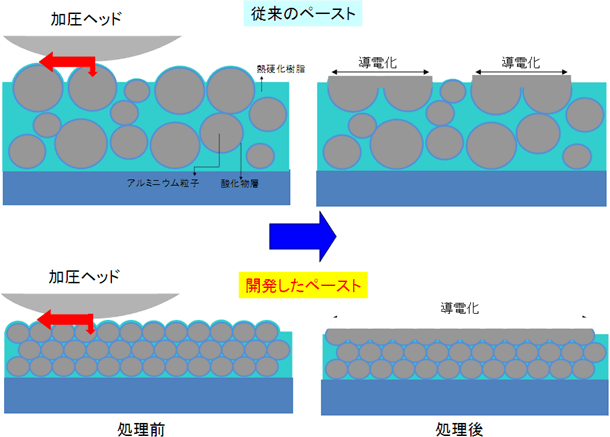

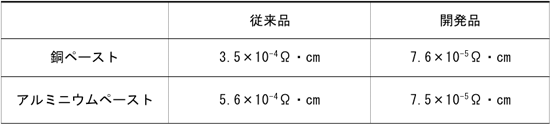

図2に示すように、従来品、新開発品、いずれのアルミニウムペーストにも加圧焼成処理を施すと、アルミニウム粒子が塑性変形を起こし、粒子形状が観察されなくなり、金属接合が形成されていることが観察される。しかし、従来のペーストと今回開発したペーストの大きな違いの一つは、アルミニウムや銅粒子の粒度分布などを設計・制御し、さらに特殊な分散剤を使用して印刷塗膜中のアルミニウム粒子や銅粒子の充填率を上げることを可能にしたことである。これにより、印刷パターン表面に均一に圧力をかけることができ、導電化層が連続した部分の割合が高くなる。一方で、従来品では圧力が不均一にかかるため、導電化層の不連続部分の割合が高くなる(図3)。今回開発した金属ペーストの加圧焼成処理後の抵抗率は、従来品と比較して、アルミニウムペーストで約7分の1、銅ペーストで約5分の1と大幅に改善された(表1)。

また、金属粒子と基材との密着性を向上させるため、ペーストの有機成分に熱硬化樹脂を採用した。これによって従来に比べて強固に基材に密着することが可能となり、標準剥離テスト(テープピーリングテスト)では全く剥離が見られない高い密着性が得られた。一般的に低温焼成型の導電性ペーストではPETの使用限界温度である150℃以下に焼成・硬化温度を設定する必要がある。加圧焼成技術を採用することで、製造プロセスの低温化が可能となるため、熱硬化樹脂の硬化処理温度を150℃以下にすることで、これまでは困難であったPETフィルムなどの熱可塑性フィルム上にアンテナを形成することができる。

(参照:http://www.aist.go.jp/aist_j/press_release/pr2011/pr20111004/pr20111004.html)

|

|

図2 従来のアルミニウムペーストと開発したペーストの加圧焼成処理前後の表面顕微鏡像 |

|

|

図3 従来のペーストと開発したペーストの処理後の導電化状態の違い |

|

表1 従来のペーストと開発したペーストにより達成される電気抵抗率 |

|

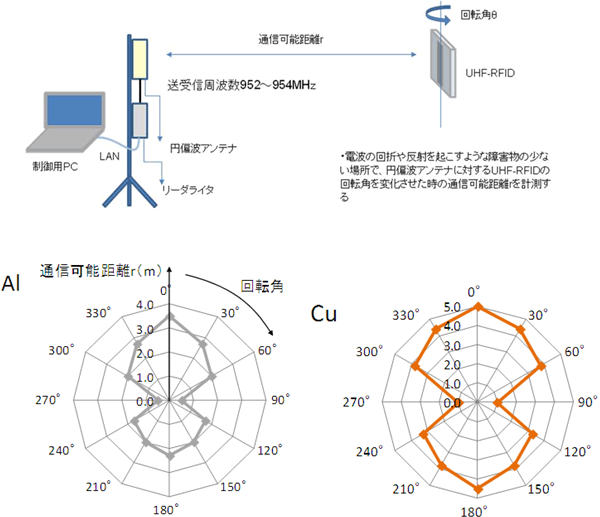

図4に示した測定方法で、加圧焼成処理したアルミニウムアンテナと銅アンテナの送受信特性を評価した。その結果、測定装置との回転角が0°の条件で、アルミニウムアンテナで約3.5 m、銅アンテナで5 m程度の通信可能距離が得られ、現行の銀ペーストのUHF-RFIDと同等以上の性能が得られた。なお、この測定における通信可能距離はRFIDの認識率が100%となる距離を示している。

表皮効果により1 Gzの表面電流が流れる層の厚さはアルミニウムで2.65 µm、銅で2.06 µmと算出される。表面電流の流れる層が2~3 µmであるため、粒子のまま残っていると通信距離が減少し送受信特性が低下する。加圧焼成処理によって金属ペースト表面では粒子が塑性変形して非常にフラットな表面となり、高効率な送受信が可能となる。実際に、表面粗さと通信距離は強い相関を持つことが確認されている。

|

|

図4 UHF-RFIDの送受信特性計測システム(上)とアルミニウムアンテナと銅アンテナの送受信特性(下) |

生産ライン向けの加圧焼成処理装置を開発し、アルミニウムや銅の印刷UHF-RFIDタグの実用化に取り組んでいく。また、UHF-RFIDタグ以外の印刷技術を用いたダイオードや発光素子、太陽電池の製造等への適用を検討していく予定である。