独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)先進製造プロセス研究部門【研究部門長 村山 宣光】機能集積モジュール化研究グループ 濱本 孝一 研究員および藤代 芳伸 研究グループ長は、室温で高いリチウムイオン伝導性を示す、セラミック電解質シートの開発に成功した。

今回、開発したセラミック電解質シートは、新たな焼成プロセス技術によって従来困難であった粒界抵抗の低減を実現し、室温で高い総合伝導率(1×10-3 S/cm)を示す。また、大面積で薄い電解質シートを従来よりも少ない製造エネルギーで作製することができる。このため、安全性の高い全固体型のリチウムイオン電池用のセラミックス電解質として期待される。さらに、耐水性に優れているため、次世代蓄電池として期待されているリチウム-空気電池の電解質材料として利用でき、高性能蓄電池開発を大きく加速させる期待ができる。

リチウムイオン電池は、高いエネルギー密度や高電圧などの優れた特性をもつため、小型携帯型情報端末機器で広く利用されている。今後は、自動車等の輸送機器、電力貯蔵・負荷平準化、産業用機械・工作機械等に、大型リチウムイオン電池の本格的な使用が予想され、より一層の安全性確保が求められている。リチウムイオン電池の安全性向上には、固体電解質の利用が有効と考えられている。中でもセラミック電解質は、高密度で不燃性や長期安定性に優れるため、その応用が期待されている。現状では有機電解質並みの高いリチウムイオン伝導性をもつ硫化物系セラミック電解質が有望視されているが、薄膜等での機械的強度が低いこと等、大型化への課題が残っている。また、耐水性が低いため次世代の高性能電池として期待されているリチウム-空気電池への応用は難しいと考えられる。

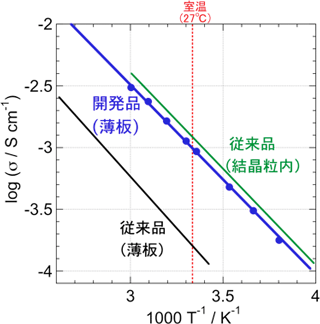

セラミック電解質の中で、例外的に耐水性の高い材料として、NASICON型の結晶構造をもつLTAP系のガラスセラミック電解質が開発されているが、それを材料とした既存の製品では、結晶粒子内部のリチウムイオン伝導性は高いものの結晶粒子間の伝導性が低いために、多結晶体としての総合伝導率が室温で1×10-4 S/cm程度と低いことが問題であった。このため、実用化に向けて伝導率の向上が望まれていた。さらに、製造エネルギーが大きいこと、大面積で薄く平坦なシート状の材料の作製が難しいなどの問題もあった。

産総研では、イオン伝導性をもつセラミックスに着目して、次世代自動車用や移動体向けの小型電源として応用可能な、新規ハイブリッド電源技術に関する研究を行っている。これまでに、酸化物イオン伝導性セラミックスを利用した高性能マイクロSOFC技術(Science 2009、産総研TODAY 2011 Vol.11 No.08 [PDF:1.0MB])など、多種類の燃料を利用できる高効率エネルギー変換技術を開発している。今回、これらと組み合わせて使用する革新的蓄電池のための、室温で高いリチウムイオン伝導性を示し、耐水性のある大面積シート状セラミック電解質の製造プロセス技術の研究開発を行った。

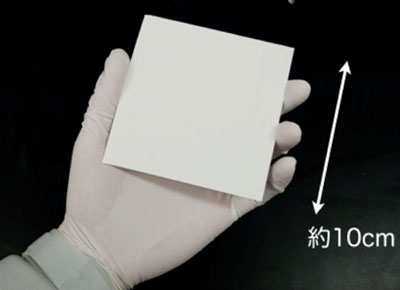

本研究は、全固体型のリチウムイオン電池だけでなく、理論上リチウムイオン電池よりもはるかに大きいエネルギー密度を有するリチウム-空気電池への応用も視野に入れて、耐水性の高い、NASICON型結晶構造のLTAP系のセラミックスに注目した。従来技術では、NASICON型結晶構造をもつLTAP系ガラスセラミック電解質は、原料を1400 ℃程度の高温で溶融し、これをガラス化させた粉末を電解質シートや電解質基板の作製に用いている。今回、固相反応を利用しながらも低温で結晶化させた粉末を電解質シート作製の原料として直接使用し、さらに相分離を利用した焼成技術を開発することにより、従来よりも平滑で薄く、大面積のNASICON型結晶構造をもつLTAP系セラミック電解質シートについて、製造エネルギーを大幅に低減しながら作製することに成功した。同時に、このプロセスでは、これまでセラミック電解質において問題であった結晶間の粒界抵抗を大幅に低減することができ、多結晶体でありながら材料が本来持つ結晶粒内のイオン伝導率に近い総合伝導率を実現した。開発したセラミック電解質シート(図1)は、室温で高い総合伝導率(1×10-3 S/cm)を示す(図2)だけでなく、耐水性が高く、高温域(800 ℃まで安定)での利用も可能である。

|

|

図1 開発したセラミック電解質シート

|

|

|

図2 セラミック電解質シートのリチウムイオン伝導の温度依存性

|

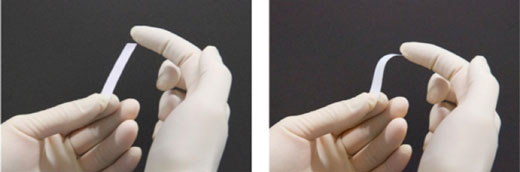

また、曲げ応力に対して十分な強度をもち、厚さ 80 マイクロメートル(µm)のセラミック電解質シートの場合、曲率半径 5cm 程度の曲げを繰り返し加えても破壊することがなかった(図3)。移動体の電源として使用する場合に問題となる振動等の外部応力に対しても柔軟に対応できると予想される。

|

|

図3 セラミック電解質シートの柔軟性

|

|

|

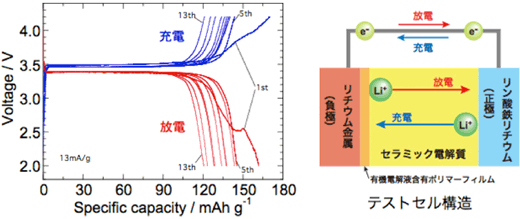

図4 蓄電池の充放電試験の図

|

畜電池用固体電解質として機能することを確認するために、今回開発したセラミック電解質シートにオリビン型リン酸鉄リチウム正極を塗布し、有機電解液含有ポリマーフィルム、金属リチウム箔負極を用いてコイン型のリチウムイオン電池を作製した。このコインセルを用いて充放電サイクル試験を行ったところ、5サイクル目の充放電で、リン酸鉄リチウムの理論容量の85%程度の放電容量を示し、固体電解質として有効に機能することが確認された(図4)。

開発した組成のセラミック電解質では、金属リチウムと電解質を直接接触させた場合、含有するチタンが劣化の因子となることが分かっており、現状の蓄電池作製には有機電解液含有ポリマーフィルムを使用する等の工夫が必要である。今後は、金属リチウムに対して高い耐性を有するがイオン伝導率が低いために実用には適さないと考えられている電解質材料に対して本製造プロセスを適用することで耐食性のある高リチウムイオン伝導性保護膜を実現し、全固体型のリチウムイオン電池およびリチウム-空気電池の試作・実用化に向けた研究開発を進める予定である。