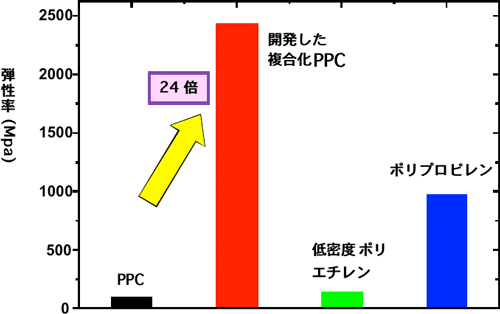

独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)ナノテクノロジー研究部門【研究部門長 南 信次】ナノ構造制御マテリアルグループ 清水 博 研究グループ長とLi Yongjin研究員は、二酸化炭素(CO2)を原料とするプラスチック(脂肪族ポリカーボネート)に他のプラスチックをブレンド、複合化することにより、実用には程遠かった弾性率や強度などの力学的性能を大幅に向上させることに成功した。脂肪族ポリカーボネートのうち、特に、CO2とプロピレンオキシドから作られるポリ(プロピレンカーボネート)(PPC)を、他のプラスチックと複合化することで、弾性率 2.4 GPa、強度17.9 MPaという優れた力学的性能をもつプラスチックを開発した(図参照)。複合化PPCは、力学的性質だけでなく耐熱性も向上した高性能材料であり、今後ポリエチレン、ポリプロピレン、ポリスチレン等の石油資源から作られている汎用プラスチックを代替していくことが期待される。

PPCはCO2から製造すると、その重量の43%はCO2が固定化された材料となる。高性能化のために他のプラスチックを少量複合化する必要がありCO2の重量は約30%となるものの、この複合化PPCは汎用プラスチックに比べるとCO2排出量削減の見地から有利である。国内でも発電所ならびに製鉄所から排出されるCO2は年間5億トンレベルに達しており、CO2の隔離・固定化技術の確立が早急に求められている。今回開発した複合化PPCが汎用プラスチックに代わって広く利用されることで、地球温暖化対策への貢献や、石油資源への依存度の低減化につながると期待される。

|

|

図 PPC、複合化PPCおよび汎用プラスチックの弾性率

|

二酸化炭素(CO2)からプラスチックをつくるスキームは40年も前に 井上 祥平 教授(現東京理科大学)が発見したものであるが、昨今、地球温暖化対策としてCO2を固定化・利用する材料及び技術として注目されている。現在、脂肪族ポリカーボネートの技術開発に関しては、国内では基礎研究レベルに留まっているが、中国では国家予算を投入して各地にPPC製造のパイロットプラントが作られ、すでに工業化のレベルでPPCの大量生産が始まっている。しかしながら、現時点では、生産されているPPCの力学的性能は実用化には程遠く、外観もプラスチックというより“べとべとした柔らかいゴム”のような物質であるため、大幅な性能改善が必要とされている。

産総研は非相溶性高分子ブレンドの混合をナノメートルレベルで実現できる“高せん断成形加工法”(2006年7月11日プレス発表)の開発など、プラスチック材料同士のナノメートルレベルでの混合化やカーボンナノチューブ等のナノメートルサイズの粒子やフィラーを樹脂に分散させる技術の開発を行ってきた。

今回、PPCの力学的性能を大幅に改善するために、どのような複合化が有効かを検討した。この材料の基本コンセプトからも、複合化するPPCにおいて材料に占めるCO2重量を30%前後に維持することを目標とした。第2成分、第3成分となる脂肪族ポリエステルを添加して、複合化PPCの微細構造を制御することにより、力学的性能の大幅な向上を目指した。

今回試料として用いたPPCの重量平均分子量(Mw)は447000に達しているが、そのガラス転移温度(Tg)は30℃と低い。また、200℃で熱分解してしまう極めて耐熱性に劣る高分子である。外観は透明なゴム状で粘着性があり、放置しておくと試料同士がくっついてしまい、実用には耐えない高分子である。

このPPCに、脂肪族ポリエステル(X)を添加して複合化した高分子ブレンドを作製した。さらに、この第2成分の高分子(X)の他に、第3成分の脂肪族ポリエステル(Y)を少量添加(2~20 wt%)した複合化PPCを作製した。

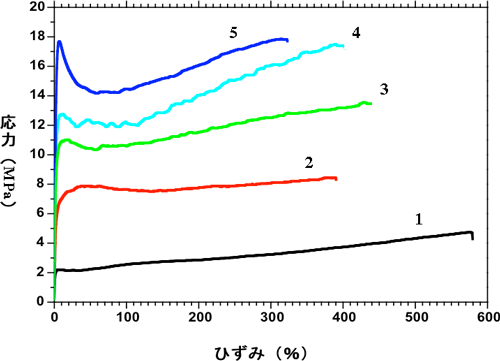

図1に今回開発した様々な組成の複合化PPCの応力-ひずみ曲線を示す。また、応力-ひずみ曲線や動的粘弾性測定から得られた弾性率等の性能を表1に示す。比較のために、汎用プラスチックである低密度ポリエチレン(LDPE)とポリプロピレン(PP)の性能も示した。

PPC自体は弾性率が極めて小さく、破断伸び(%)が大きい(図1曲線1)というゴムのような特徴を示している。このPPCと脂肪族ポリエステル(X)を複合化した高分子ブレンドでは(混合比70:30)、図1曲線2のように、破断伸びはわずかに低下するものの、弾性率を約15倍も向上させることができた。この第2成分の脂肪族ポリエステル(X)に加えて、さらに別の脂肪族ポリエステル(Y)を添加した高分子ブレンドでは、ある最適組成のところで弾性率が24倍に向上した(図1曲線5)。複合化によってガラス転移温度(Tg)が10℃近く高くなり、耐熱性も大幅に改善されている。

このような力学性能の向上は、複合化PPC試料の内部構造によるもので、複合化PPCの組成がPPC/X/Y=70/30/5の時に最も微細な構造が形成されるためと考えられる。

|

|

図1 PPCおよび複合化PPCの応力-ひずみ曲線

|

|

【1:PPC 単体、2~5:複合化PPC(2:PPC/X=70/30、3:PPC/X/Y=70/30/2.5、4:PPC/X/Y=70/30/10、5:PPC/X/Y=70/30/5)】

|

今後の予定

今後、複合化PPCの更なる性能改善を進めるとともに、汎用的な構造材料の分野だけでなく、透明性を生かしたフィルム材料分野やガスバリアー性を生かした包装材料分野へと展開し、実用材料としての評価を行っていく。そのため、関心のある企業には積極的に技術移転を行っていく予定である。