独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)生産計測技術研究センター【研究センター長 五十嵐 一男】応力発光技術チーム 徐 超男 研究チーム長、アダプトロニクスチーム 上野 直広 研究チーム長らは、外側から直接見ることのできない構造物の欠陥とその危険レベルを、応力発光体の発光強度分布を利用して可視化する技術を開発した。

従来、構造物の異常・危険検知には、非破壊検査技術であるX線や超音波を用いた欠陥検知手法が用いられているが、欠陥の危険レベルを判定することは非常に困難である。欠陥の危険レベルを知るためには、欠陥と同時に応力場の異常を検出する必要があるが、これまで欠陥とその応力場の同時検出は困難であった。

今回開発した可視化技術は、構造物表面に機械的な刺激により発光(応力発光)する微粒子を含む塗料を塗布し、構造物に力や振動を与える。その際の応力により発生する表面の発光強度分布によって、構造体表面に現れない亀裂などの欠陥の発生や存在を、リアルタイムで可視化すると同時に、欠陥の応力場・危険レベルを一目瞭然に可視化することができる。この技術を用いて、金属板に応力発光体を含む塗料を塗布し、目視できない疲労亀裂や、検出不可能な亀裂先端の応力集中を可視化して、亀裂の発生場所・危険レベルを同時に検知できた。

本研究成果は、2008年11月18日に東京で開催される独立行政法人 科学技術振興機構 戦略的創造研究推進事業 チーム型研究(CREST)における研究領域「先進的統合センシング技術」の平成20年度公開シンポジウムで発表する。

|

|

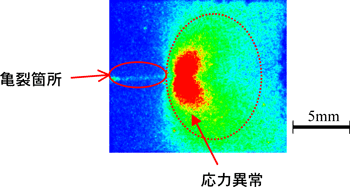

応力発光膜を塗布した金属試験片

目視できない疲労亀裂、応力異常部分を可視化

|

近年、社会資本構造物、産業構造物の老朽化や整備不良による事故が多発しており、事故防止や長寿命化のための技術へのニーズが急速に高まっている。我が国では、「第3期科学技術基本計画」の戦略重点科学技術課題の一つとして革新的な安全管理技術、特に非破壊検査技術やセンサー等を駆使した高度な点検・診断技術、劣化予測技術、健全度評価・管理技術開発が定められている。

現状では、構造物の非破壊的な検査技術には、X線検査技術や超音波を用いたものがあるが、欠陥を検知しても、欠陥の危険レベルを知るために必要な、応力場の異常を同時に検出することが困難である。応力の検出には、ひずみゲージや光ファイバーを用いたものがあるが、その分布である応力場を測定するためには多数のセンサーが必要となる。また、実際に亀裂が発生すると、センサーは断線して検知不能となり、やはり亀裂発生と応力場の異常を同時に検出することができない。

このような従来技術では対応できない問題が多くあり、工場等の各種パイプラインやトンネル等の安全検査は、現実には打診検査など人手に大きく依存しており、検査技術者の経験や勘に左右される部分が多い。現在、多くの熟練技術者が退職しつつあり、その補充や技術継承も不十分であるため、人に多くの部分を頼る安全・安心確保は限界に達している。簡便で信頼のおける欠陥や危険レベルの検出による、危険に対する安全管理技術の開発が求められている。

産総研 生産計測技術研究センターでは、応力発光の機構解明から材料開発、デバイス化、システム化、応用展開に至る一連の研究開発を行っている。これまでに、より強い応力発光を示す材料の開発、応力発光体のナノメートルサイズの微粒子の作製、構造物表面に塗布できる塗料化の実現をおこない、実際に構造物の様々な力学的現象の観測を可能にしてきた。応用展開の一部として、応力発光体による構造物の応力解析の研究を行い、応力分布の数値的な計算結果や従来技術での計測値と応力発光強度分布が高い相関を示すことを明らかにしてきた。

なお、本研究は独立行政法人 科学技術振興機構 戦略的創造研究推進事業チーム型研究(CREST)における研究領域「先進的統合センシング技術」の研究課題「応力発光体を用いた安全管理ネットワークシステムの創出」の一環として実施されている。

応力発光体は粉末状のセラミックス微粒子(粒子径は制御可能)であり、個々の微粒子それぞれが力学的信号を光信号に直接変換するセンサーであるため、ミクロからマクロスケールの現象を検出できる。この微粒子を塗布すると、全視野の応力集中が個々の微粒子の発光により一種の画像情報として得られる。したがって、エリア全体を観測対象としつつ、エリア中で生じる局所的な欠陥と、その応力異常・危険レベルを高い分解能で確実に捕捉することができる。この点が、本技術の大きな特徴である。

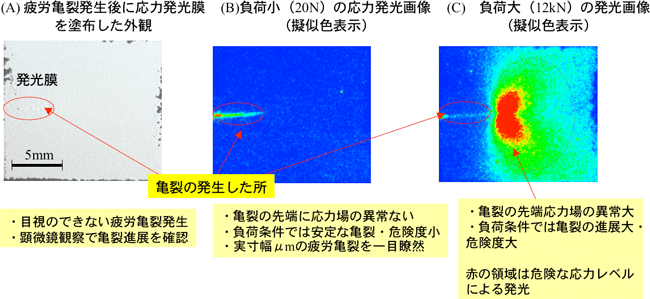

図1に、欠陥と応力分布の同時測定例を示す。金属板に応力発光体を含む塗料を塗布し(図1A)、応力発光により、目視できない疲労亀裂を可視化することができた(図1B)。同時に、検出不可能な亀裂先端の応力集中も可視化でき、亀裂の発生場所・危険レベルを同時に検知できた(図1C)。

|

|

図1 構造体に隠れた亀裂と、その危険レベルの同時検知

|

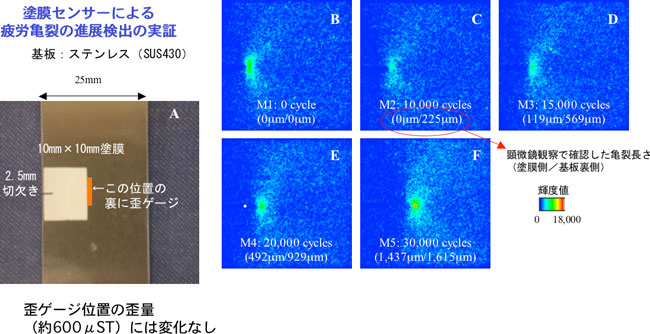

ステンレス板の疲労亀裂進展の検出例を図2に示す。図2Aに示すように、幅25mm、厚さ3mmのステンレス板を用い、その上に10mm×10mmの範囲で応力発光体を塗布して、左側面に幅0.5mm、長さ2.5mmの切欠きを設けた。また、ステンレス板の裏面ほぼ中央にひずみゲージをはりつけてひずみを計測した。疲労試験機によって、繰り返し引張力を与えたところ、時間の経過に従って、ステンレス板左側面の切欠き先端から亀裂が発生し、徐々に右方向へ進展した。図2 B~Fの一連の画像は、その亀裂進展の様子を応力発光によって捕らえた動画である。亀裂先端部に応力が集中することから、その部分の応力発光の強度は周辺よりも強くなる。また、その周りの応力分布も発光強度の分布として観測できた。時間の経過に従って、応力発光強度の最も強い個所が右へ移動しているが、そこが進展する亀裂の先端部分である。そして、応力発光強度から、応力異常値を定量でき、亀裂の危険レベルを診断することができる。なお、ひずみゲージでは、時間経過による変化は測定できなかった。つまり、従来技術では測定できなかった、ステンレス板裏面にだけ発生した微細な疲労亀裂(C)とその進展、さらにそれに伴う応力集中度合いの同時検出が応力発光によって可能になった。

|

|

図2 塗膜センサーによる微細な疲労亀裂の進展の検出

|

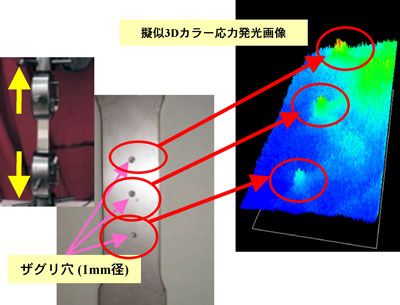

異なる欠陥レベルの同時検出の例を、図3に示す。裏面に深さの異なる直径1mmの円形孔(欠陥)をあけた金属板表面に応力発光体を塗布し(図3中央)、試験機によって金属板を引張ると(図3左)、欠陥箇所に対応した表面に、図3右に示す応力発光分布が観測された。図3右は、応力発光強度を疑似3Dカラー画像でわかりやすく示したもので、発光強度が強くなるにしたがって青→緑→黄→赤の順に色を表示している。応力発光強度が特異的に強くなっている部分は、裏面の円形孔の位置と同じであり、その強度も円形孔が深いほど強くなっている。もし欠陥がなければ、応力発光は金属板表面に一様に分布して観測されるため、応力発光分布の異常を観測することで裏面あるいは金属板内部の欠陥を検知できる。すなわち、応力発光画像から、欠陥の場所とそれらの危険レベルを可視化することができる。

|

|

図3 裏面に欠陥(深さの異なる円形孔)が存在する金属板表面の引張試験時の応力発光画像

|

本技術は、パイプラインやタンク、航空機等の安全管理、非破壊検査への応用が期待される。

今後は、今回開発した異常・危険検出技術をベースに、応力履歴を色変化として記録するデバイスの開発やセンサーネットワークノードの開発と統合システム化を行う。企業等と連携して、実証試験を行い、構造物の安全・安心を包括的にモニタリングする安全管理ネットワークシステムの開発を目指す。また、全視野の応力可視化・解析による非破壊検査技術への適用や、力の発生・伝播に関する基礎的な研究にも取り組んでいきたい。