独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)生産計測技術研究センター【研究センター長 五十嵐 一男】応力発光技術チーム 徐 超男 研究チーム長、アダプトロニクスチーム 上野 直広 研究チーム長らは、国立大学法人 九州大学 応用力学研究所 汪 文学 准教授ら、大成基礎設計 株式会社、株式会社 ロジカルプロダクトの協力を得て、橋梁や建物などの実構造物の保守点検・維持管理に応用可能な、コンクリートの亀裂の形状分布や進展具合を応力発光センサーなどによって可視化するモニタリングシステムを初めて開発した。

今回開発した安全管理モニタリングシステムは、力学的な刺激により発光(応力発光)する応力発光センサー、応力発光センサーからの発光強度分布をモニタリングする画像センサーノード、無線光センサーノード、発光強度から構造物の応力異常を診断するデータベース、およびこれらを統合するネットワークシステムで構成される。応力発光センサーを構造物表面に配置してこのシステムを用いると、供用中の橋梁や建物のコンクリートに発生する亀裂の様子を可視化できる。また、構造物の応力異常を診断することにより、亀裂の発生や亀裂の進み方を予測できる。応力発光現象を利用した今回のモニタリングシステムは、コンクリートなどの各種構造物の保守点検・維持管理への応用が期待される。

なお本開発成果は、独立行政法人 科学技術振興機構【理事長 北澤 宏一】(以下「JST」という)戦略的創造研究推進事業 チーム型研究(以下「CREST」という)の研究領域「先進的統合センシング技術」における研究課題「応力発光体を用いた安全管理ネットワークシステムの創出」の一環として得られた。開発成果の詳細は、2009年11月10日に東京大学で開催される先進的統合センシング技術研究領域 平成21年度公開シンポジウムで発表の予定である。

|

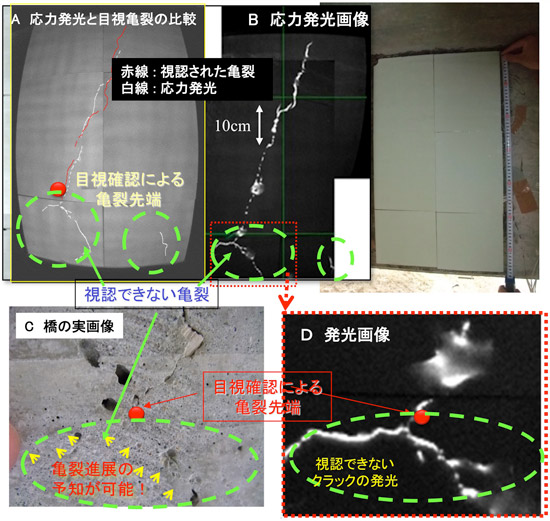

応力発光による橋梁のモニタリング画像の例 |

日本では、橋梁、トンネル、高速道路、高層ビル、工場等の多くが戦後の高度経済成長期に整備された。これら社会資本構造物や産業構造物は、今後10~20年の間に次々と耐用年数を迎える。特に、道路橋や鉄道橋は人々の生活に欠かせない重要な構造物であるが、アメリカのミシシッピ川橋梁崩落事故(2007年)の例を見るまでもなく、橋の崩落は大きな悲劇を招く。これら構造物の事故防止や長寿命化のための技術へのニーズが急速に高まっている。

構造物の異常や劣化を早期に発見することができれば、その箇所を早めに補修し構造物を長持ちさせることができる。それによって経済的な負担を軽減でき、また、省エネルギー、低環境負荷に繋がるので持続可能な社会を実現するためにも極めて重要である。さらに、構造物に対する社会不安を取り除き、安全・安心な社会の実現に向けて大きく貢献できる。

土木分野における従来の損傷診断システムにはひずみゲージや光ファイバーなどを用いたものがあるが、その測定は点や線などのエリア制限があるため、全体を測定するには多数のセンサーが必要とされる。また、実際に亀裂が発生すると、センサーが断線して検知不能となり、亀裂の発生や進展の様子をモニタリングすることが困難であった。

産総研では、世界に先駆けて応力発光体とその応用に関する研究を実施してきた。その中で、応力発光の機構解明から材料開発、デバイス化、システム化、応用展開に至る一連の技術開発を行っている。これまでに、100万回の荷重を繰り返しても性能が変わらない高耐久性塗膜センサーを開発し、疲労亀裂進展・応力集中の定量的可視化に成功した。また、リアルタイムモニタリングシステムと応力履歴記録システムを構築し、力学専門家や、ネットワーク企業、ユーザー等との連携の下、構造物の異常予測に向けた実証試験を進めてきた。

なお、本研究はJSTの「戦略的創造研究推進事業CRESTプロジェクト、2006~2011年度(予定)」の一環として実施されており、定量化・規格化・標準化を目指して、各種データベースを蓄積している。

応力発光体は粉末状のセラミックス微粒子(粒子径は制御可能)であり、個々の微粒子それぞれが力学的信号を光信号に直接変換するセンサーの役割を果たす。この微粒子を含有する塗料を対象物に塗布すると、応力集中が個々の微粒子の発光となって現れるため一種の画像情報が得られる。したがって、応力発光体を塗った構造物表面において、そこで生じる局所的な応力異常の様子、亀裂の形状や分布を高い分解能で確実に捕捉できる。この点が、本技術の大きな特徴である。

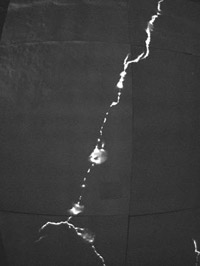

図1に建物の安全管理例を2つ示す。近くで工事が行われていた近接施工のモニタリング例(A)と定期管理の例(B)である。近接施工あるいは地震のような異常な負荷が建物に加わった際、既存の建物がどのようなダメージを負うかを検証する例では、ストーンテーブルの斫り(はつり)撤去によって使用中の建物が受けた影響を評価した。その結果、施工の振動(比較用に配置した振動計の信号)の大きさに比例して、異常な発光を繰り返し検出できた。また発光量から亀裂の開口変位量は最大約1 µm,ひずみ速度約105 µST/sec程度であることが分かった。

一方、近接施工や地震の際に建物に加わる大きな負荷とは対照的に、劣化は非常に微小でゆっくりとした変動現象である。本モニタリングシステムの劣化検査例では、図1Bに示すように、微小な亀裂が気温の変化とともにごくわずかに変動し、1日の最大変化時でも、速度は10-3 µST/sec以下、変位量 0.1 µm(100 nm)以下になっていた。(長さ2 mmのひずみゲージの場合は最大50 µSTの変化に相当 )。また実証試験期間(屋内、6ヶ月経過)中ではセンサーの劣化はないことを確認した。

|

図1 使用中建物の安全管理例 |

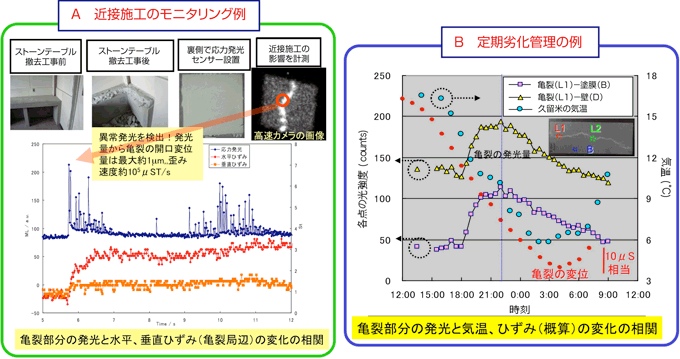

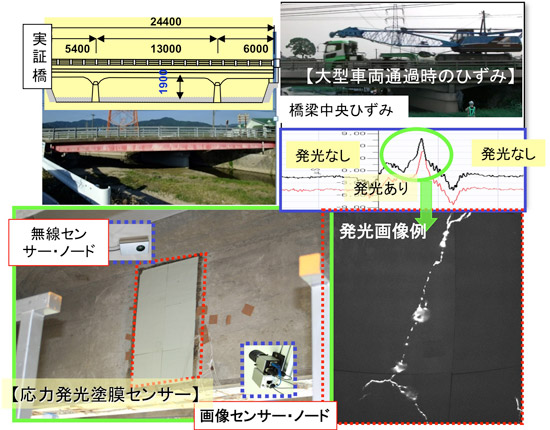

図2に橋梁のモニタリング例を示す。建造後50年経過し(1959年施工)、しかも交通量の多い橋梁サイトを選定し、今回開発したモニタリングシステムの有用性・有効性を検証した。その結果、大型車両通過時のような大負荷時において応力発光検出に成功した。また、実証期間中にセンサーの劣化は見られなかった。特筆すべきこととして、応力発光画像から橋の亀裂の形状と挙動を可視化したところ、視認できる亀裂付近の応力発光のほかに、亀裂を視認できない箇所でも応力発光を検出した(図3)。視認困難な微小亀裂(マイクロクラック)を応力発光により検出できることから、亀裂の発生と進展の具合を予測できる可能性がある。

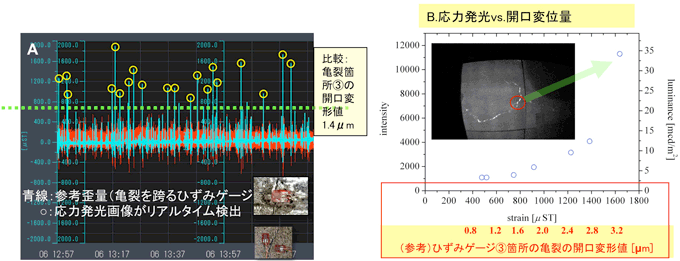

ついで、応力発光手法と従来のセンサーの結果との比較検証を行った(図4)。比較用センサー(視認できる亀裂を跨るひずみゲージ)の値に約700 µST以上のひずみ(亀裂開口量1.4 µm)が発生すると明確な発光画像を捉えることができた。校正曲線(発光データベース)を用いて、発光強度値から構造物に発生したひずみを逆算し、検出された亀裂の最大開口変位でも約3.6 µm程度と推定された。従来不可能であった、大面積モニタリングと同時に、応力発光画像から、構造物の亀裂状態(形状、静止しているか進展するか)・開口量・ひずみ状態を推定できた。

|

図2 供用中橋梁のモニタリング例 |

|

図3 応力発光画像と亀裂の関係 |

|

図4 従来技術との比較および亀裂の定量評価 |

ユーザーとの連携を強化し、さらに実証試験を行う。各要素技術の高度化・最適化の相互のフィードバックにより、データベースのデータ蓄積と画像による異常診断ソフトウエアのアップグレード、異常亀裂(開口変位)の遠隔モニタリングの実現、各種強度検証・破壊予知・劣化検査・寿命診断への適用を進める。応力発光現象の学問的な体系化、応力発光による計測技術の規格化・標準化・普及を目指す。