独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)コンパクト化学プロセス研究センター【研究センター長 水上 富士夫】材料プロセッシングチーム 蛯名 武雄 研究チーム長と、国立大学法人 九州工業大学【学長 下村 輝夫】(以下「九工大」という)大学院 工学研究院 機械知能工学研究系 宇宙工学部門 米本 浩一 教授および独立行政法人 国立高等専門学校機構 津山工業高等専門学校【校長 稲葉 英男】(以下「津山高専」という)電子制御工学科 奥山 圭一准教授は、粘土膜「クレースト®」と炭素繊維強化プラスチック(CFRP)を積層することにより、水素ガスバリア性および耐久性に優れた水素タンク用複合材料を開発した。

開発した複合材料は粘土膜とCFRPを積層し高温高圧で加工したものであり、従来のアルミニウムや高密度樹脂をガスバリアライナーとして用いるものよりも構造が簡単で信頼性が高い。現在、基礎試験データの蓄積にあたっているが、材料の変形等に対する耐久性試験結果も良好であった。本複合材料は、優れた水素ガスバリア性を活かして航空機・ロケット・車用の軽量水素タンクなどに応用可能である。

本成果の詳細は、5月18日から米国ロングビーチで開催される先端材料技術国際会議で発表する。

|

|

今回開発した粘土膜「クレースト®」と炭素繊維強化プラスチック(CFRP)を積層した複合材料

(炭素繊維の織目の向きで表面が瓦状に見える) |

|

現在、航空機等においてCFRPをはじめとする複合材料は強度の点で優れるため、軽量化の有効な手段となっている。航空機用液体水素タンクに関しても、金属に替わって複合材料の応用が期待されるが、有機高分子材料であるプラスチックは容易に水素ガスを通してしまうため、そのままでは水素タンク材料として使うことができない。そこで、ガスバリア層を貼り付けるなどのアイデアが試みられてきたが、アルミニウムはガスバリア性に優れているものの複合材料界面での剥離や重量の問題があり、有機系のガスバリア層は水素ガスバリア性が低く、実用化には至っていない。また、燃料電池自動車の実用化に関しては車載用軽量水素タンクの開発が急務である。さらに水素エネルギーの利用の面からは輸送の際の漏洩量を少なくする技術が求められている。

一方、宇宙開発の更なる発展のためには、宇宙輸送コストを従来よりも大幅に下げることが課題である。そのためには従来の使い捨て型より、航空機のように繰り返し使用できる再使用型の宇宙輸送システムの実現が望ましい。その実現のためには機体構造の一層の軽量化が必要であり、特に機体の容積の大半を占める液体水素燃料タンクの軽量化が、重要な課題となっている。

産総研は、平成16年8月に、粘土を主原料として樹脂を少量添加し、ピンホールのない均一な厚みの粘土膜「クレースト®」の開発を発表した。クレーストは厚さ約1nm(1ナノメートル:10億分の1メートル)の粘土結晶を緻密に積層したものであり、柔軟で耐熱性に優れたガスバリア材料である。クレーストの水素ガスバリア性の高さは、産総研における水素ガスを用いる高温マイクロリアクターのシール材として実証されている。

一方従来からCFRPで水素タンクの開発を行ってきた九工大と津山高専がこの水素ガスバリア材料に着目し、再使用型宇宙輸送システムの液体水素タンク開発を目指し、CFRPとの複合化に関する共同研究を開始した。本共同研究ではCFRPと粘土膜を複合化させる方法を開発するとともに、試験体の水素透過試験および耐久性試験などの各種特性試験を実施してきた。

なお、本研究の一部は、独立行政法人 宇宙航空研究開発機構の委託事業「液体水素タンク開発に向けた複合材料要素試験(平成19年度)」の支援を受けて行ったものである。

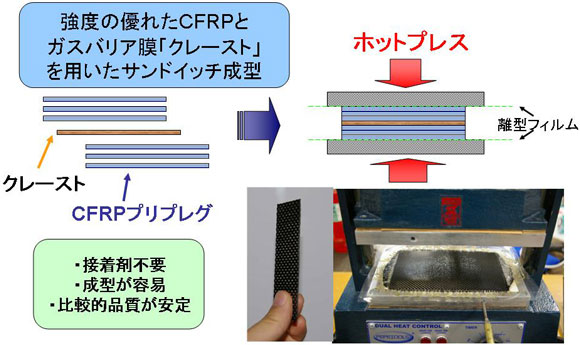

今回開発した複合材料は、CFRPのプリプレグに粘土膜を挟み込み、加熱、加圧のサンドイッチ成型により得た(図1)。CFRPプリプレグを片側3枚ずつ積層し、その間にクレーストを挟みこみ、加熱、加圧することで厚さおよそ1ミリメートルの板状の試験体を得た。この試験体の水素ガスバリア性を7気圧の水素を用いたガスクロマトグラフ法で測定したところ、従来報告されている材料と比較して水素ガスバリア性が100倍以上あることが分かった。これは長さ5メートル、直径1メートル、圧力50気圧の水素タンクにおいてリーク量が年0.01パーセントに相当するバリア性である。

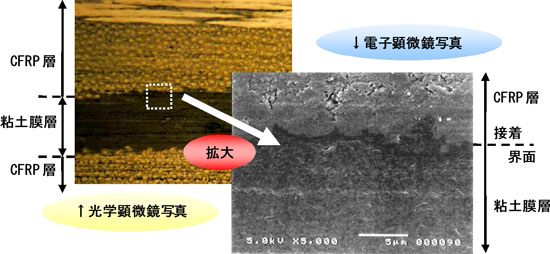

複合材料の断面を観察すると、CFRPに含まれるエポキシ樹脂がCFRP表面の隙間に食い込んで、機械的にしっかりした結合をして粘土膜層とCFRP層が良好に接着していることが分かる(図2)。

材料の耐久性試験として、10,000回繰り返し歪を与えたり、-196℃の極低温に100回さらしたあとでも水素ガスバリア性がほとんど低減しないことを確認した。この結果は極低温・高圧力で用いられる水素タンクの部材として本複合材料が有望であることを示している。

本複合材料は、貯蔵容器の軽量化が一層求められるような自動車用水素ガスタンクや燃料電池容器、可搬式の液体水素貯蔵設備等への幅広い適用が可能である。本複合材料を積極的に活用し、水素貯蔵部における長期間に渡るガスリークを低減させることによって、水素ガスのロスを低減できる。省エネルギーにもつながり低環境負荷プロセスの構築に寄与できると期待される。

|

|

図1 本複合材料の成形方法 |

|

|

図2 本複合材料断面写真 |

今後さらに広範な性能評価試験を行うと同時に、タンクを成形し、その性能試験を行い、各種用途への適合性を検討する予定である。様々な使用環境や厳しい設計条件において、安全性に直結する水素ガスリークの防止、品質のバラツキが少ない低コスト製造方法の確立を目指すことが、実用化にあたっての主要な課題である。