独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)メンブレン化学研究ラボ【ラボ長 水上 富士夫】は、粘土結晶を緻密に積層させる技術を用いて、柔軟で半透明の耐熱性の非常に高いガスバリア膜の開発に成功した。今回開発に成功したガスバリア膜は、従来困難であった高温域におけるガスバリアを可能とする材料として利用が期待される。

従来、耐熱性ガスバリア膜はエンジニアリングプラスチックにより、あるいは必要に応じて他の材料との複合化、表面加工、あるいは多層化することによって作製されてきたが、これら従来の耐熱性ガスバリア膜の常用温度は350℃程度が限界であった。

産総研では、これまでエンジニアリングプラスチックのガスバリア性を高めるために少量添加されてきた粘土結晶を主原料として用い、粘土原料や添加物、作製手法などを最適化することにより、ピンホールのない均一な厚みのガスバリア膜を再現性よく作製することに成功した。厚さ約1nm(1ナノメートル:10億分の1メートル)の粘土結晶を緻密に積層する技術を用いて、柔軟で半透明なガスバリア膜を作製できる。粘土結晶は非常に薄いため柔軟性をもっており、また光を吸収しない物質である。それを緻密に成型することで、光の乱反射を抑え半透明にすることができた。膜厚はコピー用紙並みの厚さ(膜厚3~100µm(1マイクロメートル:100万分の1メートル))であり、膜を重ねることによりさらに厚い膜を作ることも可能である。作製できる膜の大きさに制限はない。さらに同様の方法で粘土結晶を金属表面等にコーティングすることにより、保護膜を形成することも可能である。このガスバリア膜の室温におけるヘリウム、水素、酸素、窒素などの無機ガスの透過度は測定限界値以下であり、従来材料のエンジニアリングプラスチック(ナイロン6の場合、酸素透過度は18)をはるかに超え、アルミホイル(酸素透過度は0)並みの性能を示している。またアルミホイルの融点660℃を超える1000℃までの高温条件においてもなんら性能低下もみられなかった。

このガスバリア膜は、その耐熱性を活かして自動車エンジン周辺のパッキン材料、化学プラントの配管シール材、ロケットやジェット機エンジン周辺の燃料シール材、固体電解質燃料電池の隔膜などに利用が可能で、耐熱ガスバリア材料として有望である。

|

|

写真1 半透明ガスバリア膜の概観写真(寸法:幅10cm×長さ10cm)

|

|

|

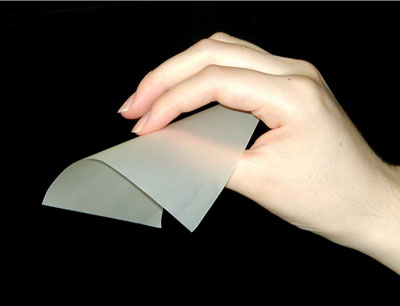

写真2 柔軟なガスバリア膜の概観写真

|

一般に、多くの化学産業分野では、高温条件下での種々の生産プロセスにおいて、それらの生産ラインの配管連結部などで、例えば、パッキンや溶接などによって、液体や気体のリークを防止する方策がとられている。これまで、配管のねじ部分等ではフレキシビリティーに優れた有機高分子材料(テフロン等)を用いたパッキンが使用されていたが、その耐熱温度は、350℃程度が限界であり、これ以上の温度では、金属製パッキンを用いなければならないが、その金属製パッキンは、一般的に有機高分子材料のものと比較して、フレキシビリティーに劣るため、強い力でパッキンを締めこむための機構が必要となり、パッキンが損傷し易い等の問題点があり、耐熱性、柔軟性を兼ね備えたパッキン(ガスバリア材料)が求められていた。

過去10年間で種々の耐熱性ガスバリア材料が開発されてきており、その方法の一つとしてエンジニアリングプラスチックに少量の粘土結晶を添加して耐熱性、機械的強度、ガスバリア性を高めることが行われてきた。このとき、粘土結晶の含有量を上げると耐熱性・ガスバリア性とも向上する傾向があり、このことから、粘土結晶を主成分とするガスバリア材料ならば、従来のガスバリア材料より、耐熱性・ガスバリア性・柔軟性に優れたガスバリア材料が作製出来るのではないかと推測されていたが、これまで粘土結晶を主成分とするガスバリア材料、あるいはその製造法は確立されていなかった。

産総研では粘土結晶を加圧成型した供試体の遮水性能などを研究していたが、その研究の過程で成型の仕方を工夫することで粘土結晶を均一な厚さの膜に成型できることを見出した。そこで、これまでの粘土結晶添加による性能向上の発想を逆転させ、粘土結晶を主成分とするガスバリア膜を作製することを考案し、その製造方法、製造条件に関する研究開発を行った。

厚さ約1nm、直径平板方向に数百nmの粘土結晶を緻密に積層する技術を用いて、半透明で柔軟性を有するガスバリア膜を作製することに成功した。原料の粘土結晶は天然物を精製したもの、あるいは合成品を用いており、ガスバリア膜の作製にはキャスト法を用い、柔軟性を向上させるために必要に応じて少量の添加物を加えている。粘土結晶は非常に薄いため柔軟性をもっており、また光を吸収しない物質である。それを緻密に成型することで、光の乱反射を抑え半透明にすることができた。膜厚はコピー用紙並みの厚さ(膜厚3~100µm)であり、膜を重ねることによりさらに厚い膜を作ることも可能である。作製できる膜の大きさに制限はない。さらに同様の方法で粘土結晶を金属表面等にコーティングすることにより、保護膜を形成することも可能である。このガスバリア膜の室温におけるヘリウム、水素、酸素、窒素などの無機ガスの透過度は測定限界値以下であり、従来材料のエンジニアリングプラスチックを用いたガスバリア膜(ナイロン6の場合、酸素透過度は18)をはるかに超え、アルミホイル(酸素透過度は0)並みの性能を示している。またアルミホイルの融点660℃を超える1000℃までの高温条件においてもなんら性能低下もみられなかった。

このガスバリア膜は生産過程において何の廃棄物も副生しないだけでなく、原料の主成分は粘土結晶であることから環境にやさしい材料である。

原料となる粘土結晶は天然および合成品を用いることが可能であり、一般的なエンジニアリングプラスチック並みのコストで生産が可能である。

今回開発に成功したガスバリア膜は、自立膜として用いることが可能であり、高温条件下で使用が可能である。不燃性、柔軟性に優れており、かつピンホールの存在しない緻密な材料である。また、絶縁性、気体・液体のバリア性にも優れるといった特徴を有している。

したがって、例えば、高温条件下で用いられるパッキン等として使用することができ、多くの化学産業分野で、生産ラインの配管連結部のリーク防止等に利用することができる。また、固体電解質燃料電池の隔膜や絶縁フィルムとしても利用が可能である。さらに、このガスバリア膜は半透明であることから、内容物の確認が容易であるため、食品等の包装材料としての利用も期待できる。

今後さらに機械的特性を向上させるなどして応用分野を開拓していく予定である。