独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)先進製造プロセス研究部門【部門長 三留 秀人】相馬 貢 主任研究員、土屋 哲男 主任研究員らは、株式会社日本製鋼所(以下「日本製鋼所」という)【代表取締役社長 永田 昌久】研究開発本部【本部長 岩舘 忠雄(代表取締役専務)】小柳 邦彦 研究員、海老沢 孝 主任研究員らとの共同研究により、溶液プロセスと光(レーザ光)照射とを融合させて高性能薄膜の低コスト・高速製造技術を確立した。

太陽電池、ディスプレイ、センサ、キャパシタ等のデバイスには金属酸化物薄膜が多く用いられている。これら機能性薄膜は主に、高コストな真空環境を必要とするプロセスにより製造されている。一方、真空を必要としない溶液プロセスは、大気中で作製可能なため低コスト化が期待できるが、このプロセスで作製した薄膜では、十分な性能が得られていなかった。

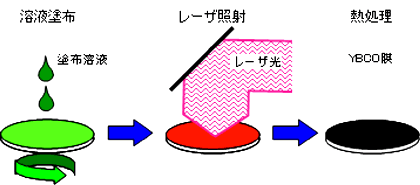

今回、産総研が開発してきた溶液プロセスの1つである塗布熱分解法を用いた酸化物超電導体(YBa2Cu3O7:YBCO)を作製する技術に日本製鋼所のエキシマレーザアニーリング技術を融合させることで特性の改善と製造プロセスの効率化を図ることに成功した(図1)。

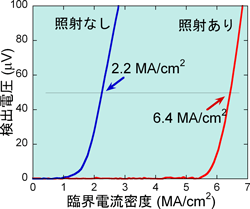

この新しいプロセスにより、成膜速度が従来の溶液プロセスに比べ約5倍に高速化されるとともに超電導薄膜の重要な性能指標である臨界電流密度が世界最高級の600万A/cm2以上に達する(図2)エピタキシャル薄膜の作製に成功した。この値は、真空プロセスで作製した超電導薄膜と同等以上の性能である。本法は、マスクを用いた同時パターニング(図3)や基板を移動させながらの連続成膜により、薄膜デバイスや長尺テープ等の低コスト大量製造に寄与し、真空プロセスに比べ成膜コストを1/10以下に低減できる。本成果は、省エネにつながる電力輸送の低損失化、安全・安心に資する電力系統の安定化、移動体通信の高品質化・高感度化に大きく貢献することが期待されるだけでなく、あらゆる機能性薄膜の高速製造にも適用可能である。

図1 溶液プロセスとレーザ照射を組み合わせた高速成膜プロセス

|

|

図2 レーザ照射による性能向上

|

|

図3 YBCO超電導薄膜。

パターニングされた黒色部のみ超電導性を示す。

|

|

省エネや安全・安心に貢献する太陽電池、ディスプレイ、センサ、キャパシタなどには、透明導電性、磁性、誘電性、超電導性や光学機能性を示す金属酸化物が多く用いられている。これら金属酸化物からなる機能性材料のデバイス化においては、通常、薄膜化することが必要であるが、さらにこれらをエピタキシャル化することで高特性を引き出すことができ、高効率・革新的なデバイスの創製が期待されている。

これまで良質のエピタキシャル薄膜の製造は、もっぱら真空環境が必要な気相法により行われてきたが、この方法は高い真空度を必要とするためコスト高となり、特に広い面積や長尺を必要とする応用化には不向きであった。一方、真空を必要としない溶液プロセスは、低コストであるとともに大面積や複雑形状への対応が比較的容易であるが、この方法で作製したエピタキシャル薄膜では、十分な性能が得られていなかった。すなわち、真空プロセスで作製した薄膜は高性能だが高コストであるのに対し、大気中、溶液プロセスで作った薄膜は低コストだが低性能、というのが常識であった。

これまでに、産総研では、フッ素を含まない溶液を用いた塗布熱分解法の技術を開発してきた。今回、この技術によるYBCO薄膜の作製と日本製鋼所におけるエキシマレーザアニーリング技術(図4)が融合したことで、上記の常識を覆す、大気中、溶液プロセスによる高性能な超電導薄膜の作製プロセスを開発した。すなわち、この新しいプロセス(図1)により、YBCO超電導体(厚さ約100nm)を酸化セリウム(CeO2)中間層付き酸化アルミニウム単結晶基板上に成膜したところ、超電導薄膜の性能を現す重要な指標である臨界電流密度がこれまでの約3倍である最高600万A/cm2以上(液体窒素温度)を示すことが誘導電流法による測定から明らかになった(図2)。この値は、真空プロセスで作製した超電導薄膜と同等以上で世界最高級の超電導特性である。

こうして得られた低コスト超電導薄膜は、省エネにつながる低損失電力輸送用のテープ線材や、安全・安心に資する電力系統の安定化のための限流器、移動体通信の高品質化・高感度化のためのマイクロ波デバイス等の普及に大きく貢献することが期待される。

今回の成果が得られた原因としては、従来熱エネルギーのみにより行ってきた熱分解に比べ、塗布後にレーザ照射プロセスを施すことにより、塗布膜中の特定の化学結合が効率的に切断され、複数の金属元素を含む成分が分子レベルで均一に分散した良質な中間体が得られたためと考えられる(図5)。そのため、これら金属成分から超電導薄膜が合成される際の熱処理時間の短縮が可能となり、併せて熱処理プロセスの低温化も期待できる。さらに、この良質な中間体の生成により、部分的な組成ずれがおこりにくくなり不純物の発生が抑止されるため、特性の大幅な向上も達成された。

このプロセスによる成膜速度は従来の塗布熱分解法の約5倍であり、さらにミラーを使ってレーザ照射面積を拡大するとともに基板を連続的に移動させながら大面積・長尺基板への連続的成膜を行うことも可能である。また、煩雑なリソグラフ法の工程を用いることなく、単純なフォトマスクを用いて成膜と同時にパターニングを行えることも示された(図3)。将来的には製造コストを現状の真空プロセスに比べ1/10以下に低減できる見通しである。本プロセスは超電導薄膜に限らず、あらゆる大面積機能性薄膜の低コスト高速製造に適用可能と考えている。

|

|

|

図5 レーザ照射効果の模式図。照射により、複数の金属元素を含む成分が均一に分散した中間体が得られたと考えられる。

|

今後、日本製鋼所では超電導薄膜の大面積化・量産化技術の開発を進めるとともにユーザーへのサンプル供試を行う予定である。特に、電力系統の安定化に寄与する限流器への応用や同時パターニングによる移動体通信基地局用のマイクロ波フィルタやアンテナ等をはじめとした応用を念頭に置いている。さらに「素材とメカトロニクス」を標榜する同社では、市場動向も見極めながら、薄膜部材の製造のみならずエキシマレーザアニール技術を応用した薄膜製造装置市場も視野に入れた展開を検討している。