独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)エレクトロニクス研究部門【部門長 和田 敏美】とアネルバ株式会社【代表取締役社長 今村 有孝】(以下「アネルバ」という)は、高性能不揮発メモリとして期待されているMRAM(Magnetoresistive Random Access Memory)の心臓部であるトンネル磁気抵抗(TMR (Tunneling Magneto Resistance))素子の飛躍的な性能向上およびその量産化技術の開発に成功した。

産総研が今春開発に成功したトンネル障壁に酸化マグネシウム(MgO)を用いた新型TMR素子(以下「新型TMR素子」という)を、今回、量産用のスパッタ装置を用いてシリコン基板上に作製(世界初)することを可能にすると共に、室温で230%の磁気抵抗比(世界最高性能)を実現した。現在MRAMに用いられているトンネル障壁に酸化アルミニウムを用いたTMR素子(以下「従来型TMR素子」という)の3倍の性能である。これにより出力電圧値も370mVと、従来型TMR素子の約2倍の値が得られた。

これまで新型TMR素子の作製には特殊な成膜技術と特殊な基板が必要であったため、新型TMR素子は量産プロセスには適さないと考えられてきた。今回の成果は、MRAMの量産プロセスに適した既存のスパッタ装置を用いて高性能の新型TMR素子が作製できることを示したものである。出力電圧値が向上したことによって、より多くのメモリ素子を集積化することが可能になるため、ギガビット(Gbit)級MRAMの開発への道筋が拓かれた。また今回の成果は、MRAMの高性能化をもたらすのみでなく、情報家電などへの需要が増しているハードディスクに用いられる磁気ヘッドの飛躍的な高性能化技術としても期待される。

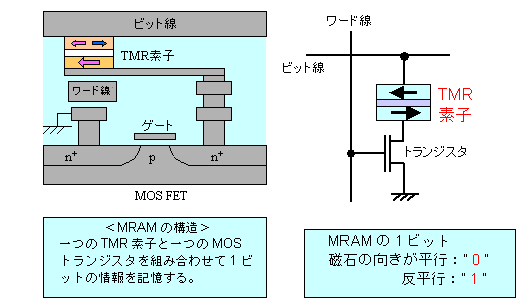

MRAM(Magnetoresistive Random Access Memory)は、DRAM(Dynamic Random Access Memory)に代わる大容量で高速なメモリとして世界的に開発が行われている【図1参照】。さらにMRAMは、電源を切っても記憶が失われない性質(不揮発性)を持ち合わせた理想的なメモリである。海外ではモトローラやIBMがいち早く開発を開始し、2003年末に4メガビット(Mbit)のMRAMがサンプル出荷された。2004年6月にはIBMグループが16メガビットのMRAMの開発を発表した。一方国内では、NECと東芝が遅れて2003年度から国家プロジェクトによる本格的な開発を開始したところである。

|

|

図1.MRAMの仕組み

|

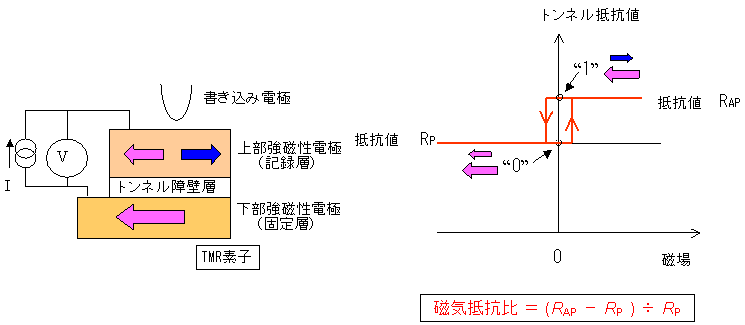

従来技術を用いることにより64~128メガビット程度のMRAMの実現は見通しが立っているが、それ以上の高集積化のためには、MRAMの心臓部であるTMR素子【図2参照】の特性を飛躍的に向上させる必要がある。特に、現在用いられているTMR素子の磁気抵抗比は最高でも約70%と低いために、その出力電圧値も200mV以下に押さえられ、集積度を上げるに従い増加するノイズに埋もれて情報を読み出せなくなってしまうという大きな課題があった。

|

|

図2.TMR素子の磁気抵抗効果

|

この課題を解決するため、電極材料の最適化やトンネル障壁の材料である酸化アルミニウムの作製法の工夫などが世界中で精力的に行われてきた。しかし、このような従来の手法による磁気抵抗比と出力電圧値の向上は原理的に飽和に近づきつつあり、ギガビット級の大容量MRAMを実現するには抜本的な解決策が求められている。

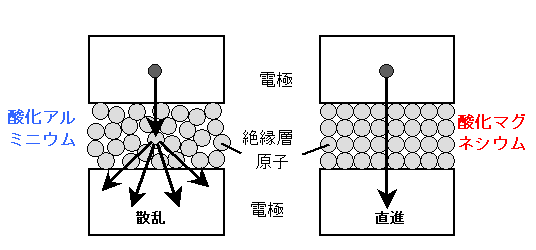

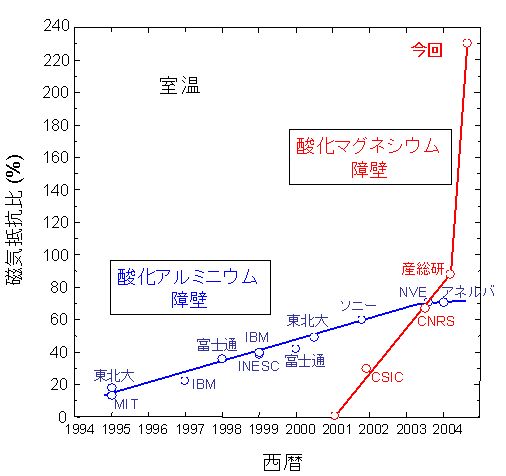

トンネル障壁に酸化アルミニウムを用いた従来型TMR素子の磁気抵抗比は70%程度が上限である。この限界を打破するために、トンネル障壁の材料に酸化マグネシウムを用いた新型TMR素子の開発が多方面で進んでいる。酸化アルミニウムは、通常、低温で結晶化することが難しく、アモルファス物質(原子の配列が不規則な物質)状態になるため、電流が流れる際に電子が散乱されて直進しづらいという性質を持つ【図3(a)参照】。これに対し、酸化マグネシウムは単結晶(原子が規則正しく配列した物質)であるため、電流が流れる際に電子は散乱されず直進できる【図3(b)参照】。このような場合、巨大な磁気抵抗効果が起こることが理論的に予想されていた。2001年ごろから新型TMR素子の実験結果が報告されだし、その磁気抵抗比は徐々に向上してきたが、ついに今春、産総研が従来型TMR素子の磁気抵抗比を上回る88%の磁気抵抗比を室温で実現*したことにより、大きな注目を集めることとなった【図4参照】。しかしながら、これらの新型TMR素子は、シリコンLSI製造プロセスに不可欠なシリコン基板とは異なる特殊な基板(酸化マグネシウム基板)上に、生産性の低い特殊な超高真空蒸着法を用いて作製されていた。超高真空蒸着法はメンテナンス・サイクルが短く、狙った材料の元素比率の制御および小型化が困難であるといった技術的な問題点があるため、実際のMRAM製造プロセスに導入することは不可能と考えられていた。

*2004.03.02発表プレスリリース 単結晶TMR(トンネル磁気抵抗)素子で世界最高性能を達成

|

|

図3.従来型TMR素子と新型TMR素子

|

|

|

図4.TMR素子の磁気抵抗比向上の歴史

|

(1)新型TMR素子のシリコン基板上への量産技術をスパッタ装置で実現(世界初)

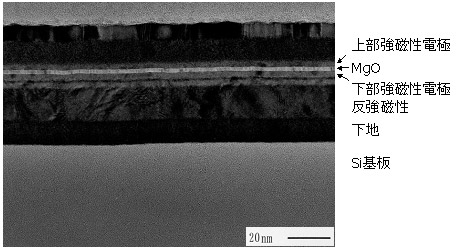

アネルバでは、今春の産総研による新型TMR素子の実証の成功を受けて、その量産技術の開発を開始した。磁気ヘッドやMRAMの生産性には、プロセス適合性の観点から、超高真空蒸着成膜法ではなくスパッタ成膜法が用いられている。そこで、磁気ヘッドおよびMRAMの量産装置として多数の実績があるアネルバ製スパッタ装置を用いて、新型TMR素子の作製を試みた。このスパッタ装置は、基板とターゲット(成膜材料)との間隔が広く、かつターゲットが基板に対してずれて(オフセット)配置されているため、基板に入射して膜の構造を乱す余分な高エネルギー粒子が少ない。さらに、従来のスパッタ装置よりもスパッタガス圧力を1桁下げることにより膜の平坦性を向上させているため、良質な膜が成長できるという特長を持った装置である【図5参照】。その結果、今回、MRAMの量産に使用される8インチ径のシリコン基板上に新型TMR素子を作製することに成功した【図6参照】。透過型電子顕微鏡写真からは、シリコン基板上に平坦な酸化マグネシウム層が成長されていることがわかる【図7参照】。

|

|

|

真空容器内に導入したAr(アルゴン)等の不活性ガスに高電圧を印加してプラズマを作り、電界をかけて加速したプラズマ中のイオン(Ar+イオン)を、ターゲット(成膜材料)に突入する事によりターゲットから叩き出された粒子が基板に付着する現象を利用して薄膜を作る方法 |

今回実験に使用された

アネルバ製スパッタ装置

|

|

|

|

|

使用した装置の特長:

-

基板とターゲットの距離が広く、かつターゲットが基板に対してずらして(オフセット)配置されていることにより、プラズマによる薄膜へのダメージが低減できる。

-

従来のスパッタ装置よりもスパッタガス圧力を1桁下げることにより膜の平坦性を向上させている。

|

|

|

|

|

図5.スパッタ成膜法の模式図とスパッタ装置の外観

|

図6.新型TMR素子を成長させた8インチシリコン基板

|

|

図7.新型TMR素子の透過型電子顕微鏡写真

|

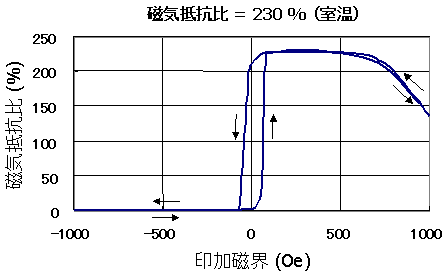

(2)作製された新型TMR素子は室温で230%の磁気抵抗比を示した(世界最高性能)

磁気抵抗比はTMR素子の特性を評価する代表的な指標である。酸化アルミニウムをトンネル障壁とする従来型TMR素子の性能は、これまで磁気抵抗比70%が最高であった。この性能は既に理論限界に達しており、従来型TMR素子のこれ以上の性能向上は期待できない。これに対して、2004年3月、産総研はトンネル障壁に酸化マグネシウムを用いた画期的な新型TMR素子を超高真空蒸着法により酸化マグネシウム基板上に作製し、従来型TMR素子の性能を超える磁気抵抗比88%を実現した。今回、スパッタ装置でシリコン基板上に作製した新型TMR素子の磁気抵抗比は前回の数値を上回る、室温で230%という世界最高の値を示した【図8参照】。

|

|

図8.新型TMR素子の磁気抵抗特性(室温)

|

(3)ギガビット級MRAMの実現に道

現在、従来型TMR素子を用いたMRAMの世界的な開発競争が繰り広げられている。しかし、現在MRAMの作製に用いられている酸化アルミニウムを用いた従来型TMR素子の磁気抵抗比は最高でも約70%と低く、信号出力も200mV以下であるため、従来型TMR素子を利用する限り、64~128メガビット以上の高集積MRAMを実現するのは困難と見られている。

今回、作製した新型TMR素子は230%もの大きな磁気抵抗比を示すため、その出力電圧値は370mVに達している。この値は、従来型TMR素子の出力電圧値の約2倍の値であり、ギガビット級MRAMに必要な特性をほぼ満たすものである。試料の質の向上により更に高い出力電圧値も期待できると考えている。また、出力電圧値と共に、MRAM用のTMR素子には、読み出し速度などの観点からその抵抗の大きさが500~10000Ω・µm2の範囲にあることが必要とされるが、今回作製した新型TMR素子は、この条件を満たしている。このような高性能新型TMR素子を量産プロセスに適合したスパッタ装置で実現した今回の成果は、ギガビット級MRAMを実現するための大きなブレークスルーである。

(4)超高密度ハードディスク用磁気ヘッドへの応用も可能な技術

家電業界においては、ハードディスクの更なる高密度化を可能とするために、現在、酸化アルミニウムを用いた従来型TMR素子が磁気ヘッドに組み込まれようとしている。よって、従来型TMR素子をはるかに超える磁気抵抗比を示す新型TMR素子の作製を、磁気ヘッドの量産に使用されているスパッタ装置を用いて実現した今回の成果は、磁気ヘッドの更なる高性能化とそれによるハードディスクの記録密度向上にも大きく寄与するものである。磁気ヘッド用に用いられるTMR素子の抵抗の値は、MRAM用TMR素子に必要な抵抗値にくらべてかなり低く0.5~4Ω・µm2にする必要がある。酸化マグネシウム層の厚みをより薄くするなどの手法により、抵抗値を下げていくことが今後の課題となる。

産総研とアネルバは共同研究を行っており、本研究成果はその一環として得られたものである。今回はアネルバが薄膜作製を行い、産総研において素子加工と評価を行った。

今後とも両者の共同研究体制により、次のような課題に取組んでいく予定である。

-

今回開発された新型TMR素子の更なる高性能化の探求

-

実際のMRAM量産プロセスへの展開

-

スパッタ成膜法で作製された新型TMR素子における伝導機構の解明

-

磁気ヘッド用新型TMR素子のための低抵抗化技術